质子交换膜燃料电池(PEMFC)具有功率密度高,工作温度低,启动快,使用寿命长等优点[1],但是采用氢气作燃料的PEMFC存在储运及安全性等方面的问题[2]。2008年Ilicic等[3]采用碳基氧化还原对电极代替空气阴极,以甲醇代替氢气做阳极燃料,组成了直接液流甲醇燃料电池。这是一种综合了液流电池特点的新型燃料电池,安全、易于储存与运输。石墨毡是直接液流甲醇燃料电池主要的阴极材料,其性能的好坏对于直接液流甲醇燃料电池至关重要。

石墨毡具有稳定性好,单位造价下表面积大,流体透过性好等优点[4],但是由于其亲水性差,电化学活性不高,极大地限制了它的应用[5]。因此,人们希望通过进行表面处理来提高它的电化学性能。常用的有酸处理[6]、热处理[7]、电化学氧化[8]、氮掺杂[9]等方法。由于氮的掺杂不仅提高了石墨毡的表面化学活性,还可对其电子结构进行调节,因此近年来掺氮石墨毡在许多电化学设备中表现出了比没有氮掺杂的石墨毡更优的电催化性能[10]。本研究基于前人成果,通过尿素分解产生的氨气对石墨毡进行掺氮处理。

1 试验部分 1.1 主要试剂和仪器PAN-石墨毡(δ=15 mm,δ=10 mm,北京三业碳素有限公司);尿素(分析纯,天津市元立化工有限公司);浓硫酸(分析纯,天津市元立化工有限公司);碳纸(TGP-H-060,日本东丽有限公司);导电碳粉(Vulcan XC-72,Carbolt公司);聚四氟乙烯乳液(质量分数60%,Sigma-Aldrich公司);Nafion膜溶液(DE520,上海河森电气有限公司);全氟磺酸膜(N115,上海河森电气有限公司);Pt-Ru/C催化剂(Pt 20%,Ru 10%,Johnson Matthery公司);以下试剂均为天津市光复科技发展有限公司提供:硫酸高铁铵,分析纯;硫酸亚铁,分析纯;甲醇,分析纯;异丙醇,分析纯。

马弗炉(S2-2.2-10,天津中环实验电炉有限公司);电化学工作站(PARSTAT-2273,Princeton Applied Research);管式炉(GSL-1300X,合肥科晶材料技术有限公司);直流可编程电子负载(IT8510,艾德克斯电子有限公司);电热真空干燥箱(DZG-403,天津市天宇实验仪器有限公司);超声波清洗器(KQ-400KDB,昆山市超声仪器有限公司)。

1.2 掺氮石墨毡的制备将厚度为15 mm的石墨毡裁剪成20 mm×20 mm×15 mm的立方体,并用无水乙醇对其进行前处理[11]。

称取3 g尿素、1 g去离子水一同加入到管式炉专用的瓷舟中,并将两块预处理过的石墨毡电极放入另一个瓷舟中,将瓷舟放入管式炉炉管,加入管堵,上紧法兰,将炉管抽成真空。设定管式炉以10 ℃·min-1的升温速率从25 ℃升温到160 ℃并恒温30 min;继续以10 ℃·min-1的升温速率从160 ℃升温到400~800 ℃并恒温5~20 h。操作过程中,管式炉压力一旦超过常压,则打开出口阀,将炉管内一部分气体通入酸洗瓶中。设定炉管降温速率为5 ℃·min-1,待炉管温度降至室温后将石墨毡电极取出。

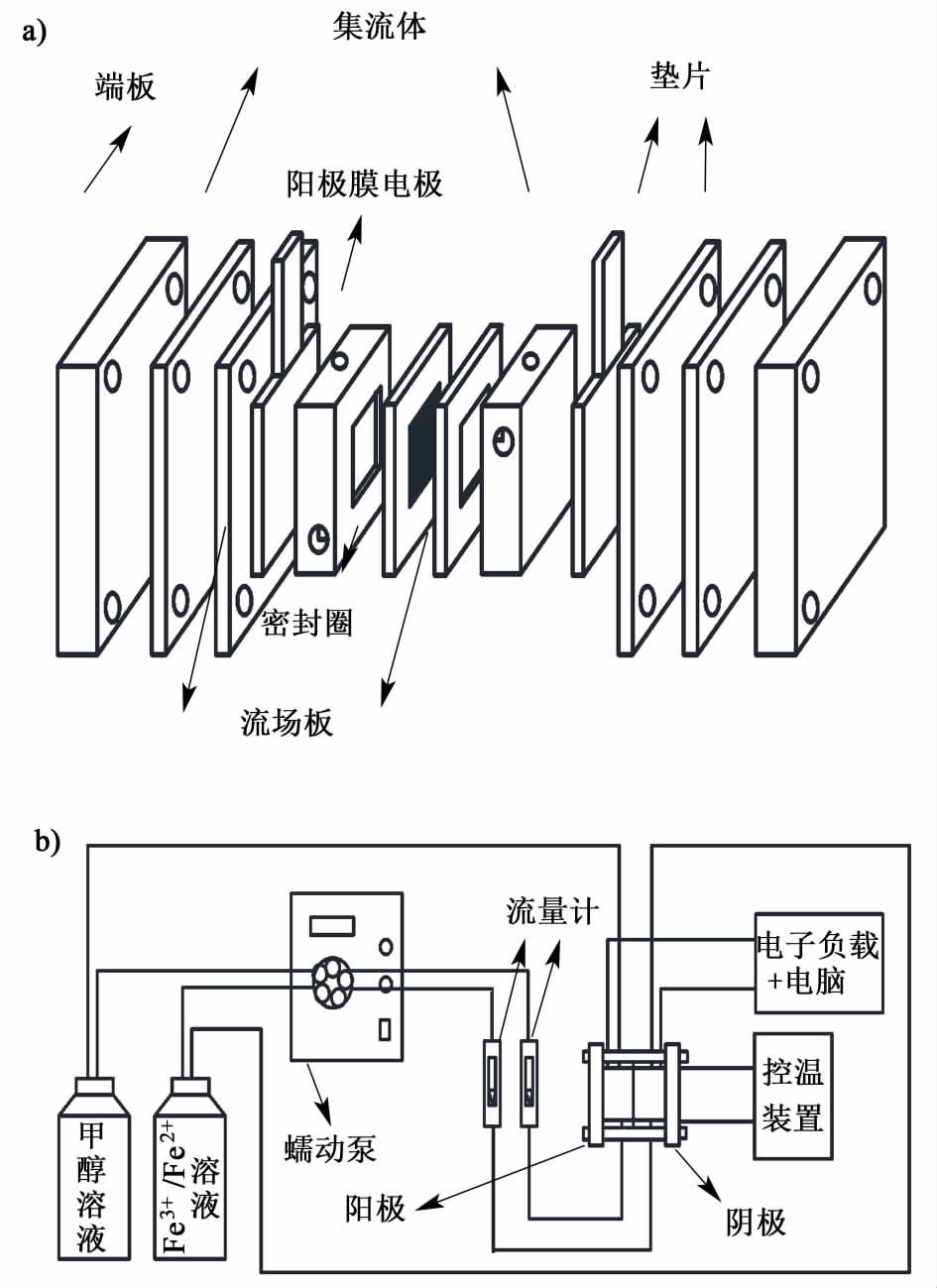

1.3 电池的制备按照文献[12]的报道制备阳极膜电极,将阳极膜电极放置于图 1a)所示电池单元中,掺氮石墨毡放入直接液流燃料电池阴极流场板中,固定并加紧各组件,连接辅助部件及测试系统。

电池的放电性能采用如图 1b)所示的自组装电池测试系统进行测试。阳极燃料液为2 mol·L-1的甲醇溶液,流速为2 mL·min-1。阴极液为0.81 mol·L-1NH4Fe(SO4)2、0.09 mol·L-1 FeSO4、0.5 mol·L-1 H2SO4的混合溶液,流速为5 mL·min-1,电池工作温度为80 ℃。用直流电子负载先以0.08 A恒电流活化3 h,再以0.02 V·min-1从0.6 V恒压放电到0.1 V,得到电池的放电曲线[12]。

1.5 掺氮石墨毡的电化学测试电化学测试在Princeton Applied Research PAR2273工作站上进行。采用三电极体系,工作电极为10 mm×10 mm×10 mm石墨毡,辅助电极为Pt片,参比电极为饱和甘汞电极,电解液为0.81 mol·L-1 NH4Fe(SO4)2、0.09 mol·L-1 FeSO4、0.5 mol·L-1 H2SO4的混合溶液,循环伏安的电位窗口为-0.4~1.0 V(vs.SCE)。电化学阻抗谱测试的正弦波幅为±5 mV,频率范围为10 mHz~100 kHz,实验均在室温下进行。

1.6 材料的物相表征样品的物相分析在日本理学Rigaku D/max-2500V/PC型X射线衍射仪上进行,采用Cu_Kα靶,λ=0.154056 nm,管电压为40 kV,电流为200 mA,扫描速度为3(°)·min-1,扫描角度范围2θ为5°~80°;样品的形貌采用FEI-Nanosem430场发射扫描电子显微镜(SEM)测试;样品的元素分析采用美国PHI1600-ESCA系统测试,靶源为Al_Kα,电压为15 kV,功率为250 W,分析面积为0.8 mm2,真空度为1.0×10-8 Pa,通道能分别为187.85 eV,29.35 eV。

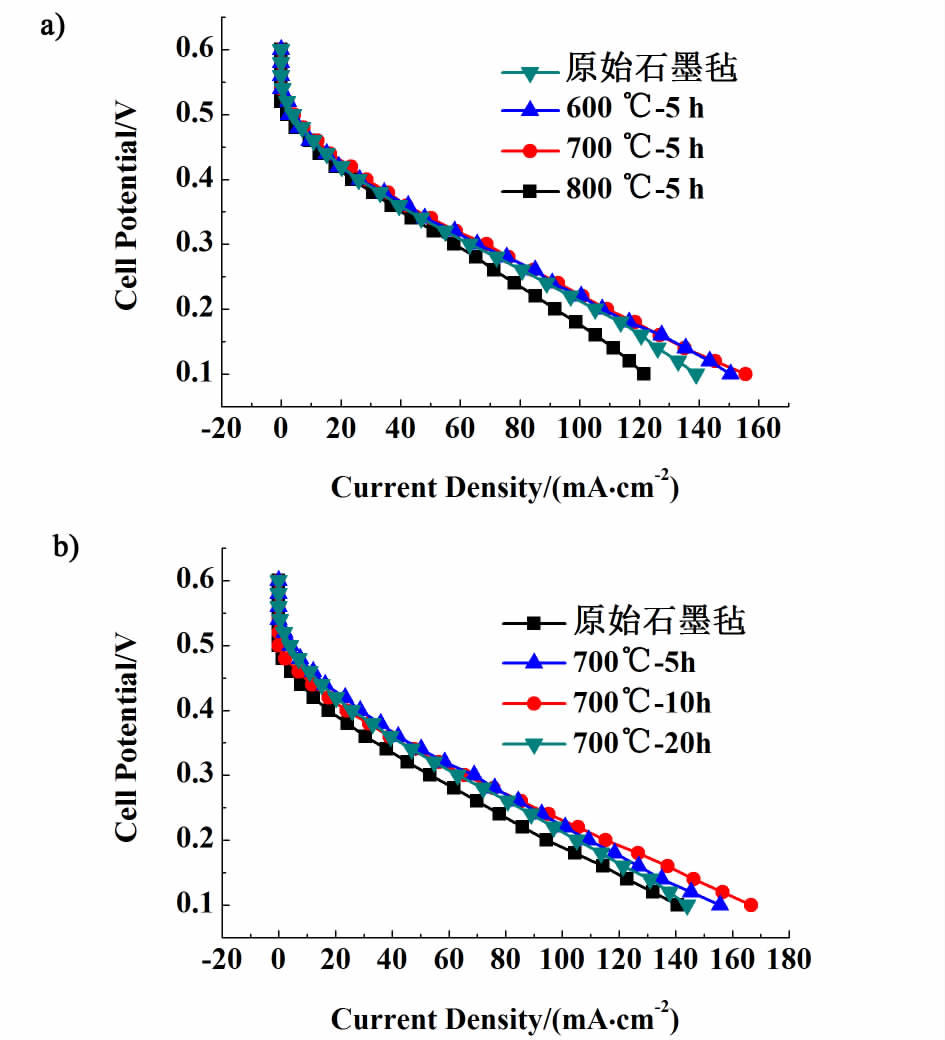

2 结果与讨论 2.1 电池的放电性能测试图 2为不同条件下制备的掺氮石墨毡所组成电池的放电曲线图。其中图 2a)为不同温度下氮掺杂5 h的石墨毡所组成电池的放电曲线图,图 2b)为700 ℃下氮掺杂不同时间的石墨毡所组成电池的放电曲线图。

|

| 图 2 不同温度下氮掺杂5 h的石墨毡组成电池的放电曲线a)和700 ℃下氮掺杂不同时间的石墨毡组成电池的放电曲线b) Figure 2 Discharge curves of the cell with graphite feltstreated at different temperature for 5 h a) and discharge curves of the cell with graphite felts treated at 700 ℃ for different time b) |

| |

从图 2可见,不同温度下氮掺杂5 h的石墨毡组成电池的放电曲线中,700 ℃下氮掺杂5 h的石墨毡组成的电池具有最优的放电性能,最大放电电流密度为155.619 mA·cm-2,比未掺杂的石墨毡组成电池的最大放电电流密提升约10.7%;但是,800 ℃下氮掺杂5 h的石墨毡组成电池的最大放电电流密度只有121.597 mA·cm-2,比未掺杂的石墨毡组成电池的最大放电电流密度低13.5%。

700 ℃下氮掺杂不同时间的石墨毡组成电池的放电曲线中,氮掺杂10 h的石墨毡组成的电池具有最优的放电性能,最大放电电流密度为166.625 mA·cm-2,比未掺杂的石墨毡组成电池的最大放电电流密度提升约18.5%;组成电池的最大放电电流密度高约2.4%。这是因为掺杂温度的适当提升及掺杂时间的适当延长有利于石墨毡电化学性能的提升但是温度过高或时间过长可能会对石墨毡的结构造成破坏。

2.2 电化学测试图 3为不同条件下制备的掺氮石墨毡的循环伏安图和交流阻抗图。图 3a)为不同温度下氮掺杂5 h的石墨毡的循环伏安图,图 3b)为700 ℃下氮掺杂不同时间的石墨毡的循环伏安图。0.6~1.0 V间为氧化峰[10],表示铁离子氧化还原对的氧化反应,-0.4~0.2V为还原峰,表示铁离子氧化还原对的还原反应。图 3c)为不同温度下氮掺杂5 h的石墨毡的交流阻抗图,图 3d)为700 ℃下氮掺杂不同时间的石墨毡的交流阻抗图。

从图 3可见,不同温度下氮掺杂5 h的石墨毡的循环伏安图中,700 ℃下氮掺杂5 h的石墨毡的氧化峰与还原峰电流密度均最高,表明其具有最高的电化学活性。800 ℃下氮掺杂5 h的石墨毡的氧化峰与还原峰峰电位发生较大偏移,且氧化峰与还原峰峰电位差显著增大,表明其可逆性变差。700 ℃下氮掺杂不同时间的石墨毡的循环伏安图中,700 ℃下氮掺杂10 h的石墨毡的氧化峰与还原峰电流密度均最大,表明其具有最高的电化学活性。700 ℃下氮掺杂20 h的石墨毡的氧化峰与还原峰峰电位差显著增大,表明其可逆性变差。可见,循环伏安图的规律与电池放电曲线基本上吻合。

不同温度下氮掺杂5 h的石墨毡的交流阻抗图中,700 ℃下氮掺杂5 h的石墨毡的电阻最小,说明其电极反应阻力最小。700 ℃下氮掺杂不同时间的石墨毡的交流阻图中,700 ℃下氮掺杂10 h的石墨毡的电阻最小。这与放电曲线及循环伏安曲线基本一致。

|

| 图 3 循环伏安图和交流阻抗图 Figure 3 Cyclic voltammograms and Nyquist plots |

| |

图 4为700 ℃下氮掺杂10 h制备的掺氮石墨毡与未掺杂的石墨毡的XRD图。

|

| 图 4 XRD图 Figure 4 XRD pattern |

| |

从图 4可见,在25°和43°两处都有较为明显的吸收峰,它们是石墨晶体结构的(002) 和(100) 面特征衍射峰[13]。

表 1为氮掺杂前后碳纤维的微晶参数。d002为(002) 面平均晶面间距,由Bragg公式:d002=λ/2sinθ计算,其中λ为X射线波长(Cu_Kα,λ=0.154 056 nm),θ为Bragg角(°);微晶尺寸La是微晶在(100) 层面沿a轴方向的平均宽度,Lc是微晶在(002) 层面沿c轴方向堆叠的平均厚度。La和Lc可分别由(100) 和(002) 峰的峰位置、半高宽结合Scherrer方程:L=Kλ/β(cosθ)得到,K为Scherrer常数(计算La时为1.84,计算Lc时为0.89) ,β为衍射峰的半高峰宽[14]。

由表 1可见,特征衍射峰的位置2θ基本没变,(002) 平均晶面间距d002减小,La和Lc均增大。这可能是由于氮原子替代碳原子后,使碳纤维微晶尺寸La和Lc变大,导致碳纤维表面棱角和边缘位置的活性碳原子数减少,但是氮原子的引入会改变碳原子的电子结构,提高其电化学活性[10],且引入氮原子对石墨毡电化学活性的影响可能要大于微晶尺寸变大的影响。

| 石墨毡 | 2θ/(°) | d002/ nm | La/ nm | Lc/ nm | |

| (002) | (100) | ||||

| 未处理 | 25.260 | 42.920 | 0.35228 | 0.31016 | 0.12670 |

| 700℃,10 h | 25.380 | 43.062 | 0.35064 | 0.32556 | 0.13765 |

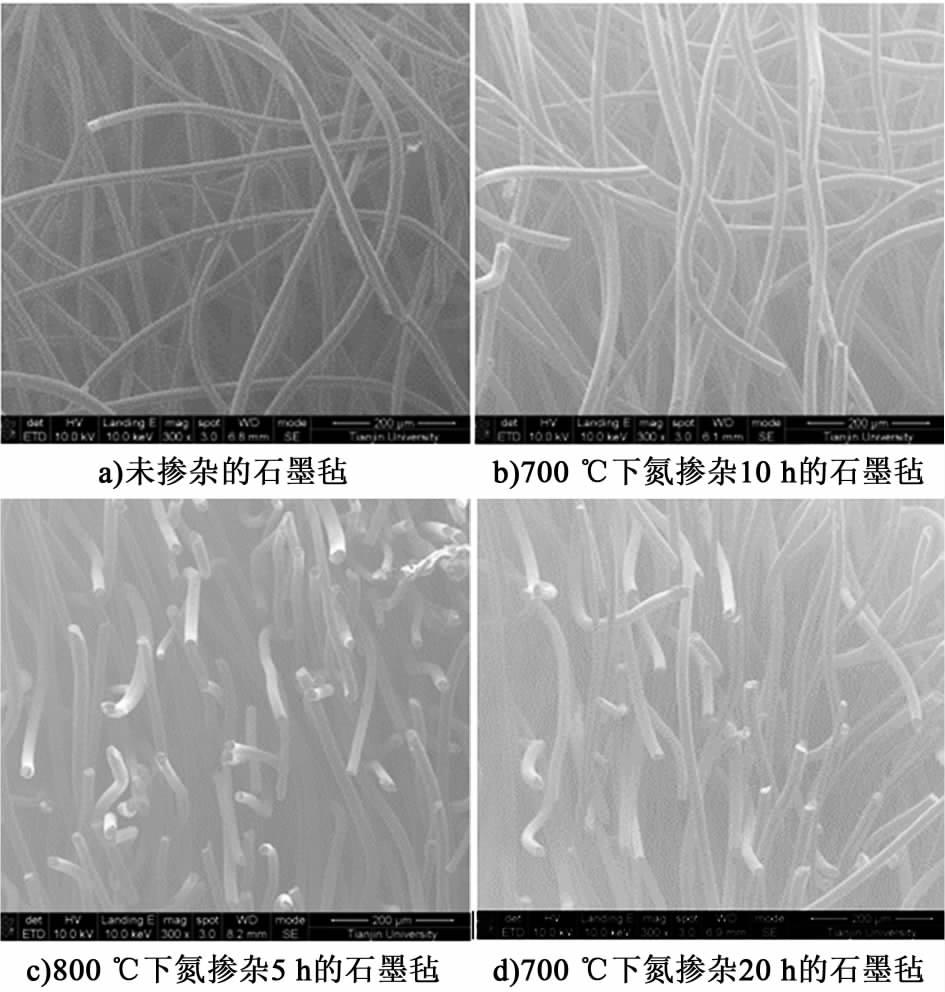

图 5为不同掺杂条件下制备的掺氮石墨毡与未掺杂的石墨毡表面的SEM图。

|

| 图 5 不同掺杂条件下石墨毡的SEM图 Figure 5 SEM images of graphite felts treated by different methods |

| |

从图 5可见,700 ℃下氮掺杂10 h的石墨毡的整体形貌并没有太大改变。但是800 ℃下氮掺杂5 h及700 ℃下氮掺杂20 h的石墨毡纤维出现了断裂现象,这是由于掺杂温度的升高及掺杂时间的延长使石墨毡纤维强度变弱,从而更易断裂,导致电化学性能降低。

2.5 XPS测试图 6为700 ℃下氮掺杂10 h的石墨毡与未掺杂石墨毡的N1s分峰图。其中,图 6a)为700 ℃下氮掺杂10 h的石墨毡的N1s分峰图,图 6b)为未掺杂石墨毡的N1s分峰图。XPS测试分析结果列于表 2。

|

| 图 6 石墨毡的N1s分峰图 Figure 6 N1s curve-fit spectra |

| |

| 处理方式 | C1s/ % | O1s/ % | N1s/ % | N1s分峰结果 | ||

| 石墨型氮 | 吡咯型氮 | 吡啶型氮 | ||||

| 未处理 | 92.5 | 7.0 | 0.5 | 80.42 | 8.44 | 11.14 |

| 700℃,10 h | 92.4 | 6.4 | 1.2 | 32.08 | 20.57 | 47.35 |

从图 6可见,掺杂前后氮元素均以石墨型氮、吡咯型氮、吡啶型氮三种含氮官能团形式存在,只是各类型含氮官能团含量发生了变化。

从表 2看出,700 ℃下氮掺杂10 h的石墨毡的氮元素含量由0.5%上升到了1.2%。原始石墨毡氮元素的分峰结果中,石墨型氮占氮的总体含量的比重为80.42%,吡咯型氮和吡啶型氮合占19.58%;700 ℃下氮掺杂10 h的石墨毡氮元素分峰结果中,吡咯型氮和吡啶型氮合占氮的总体含量的比重达到67.92%,分别为20.57%和47.35%,石墨型氮所占比例较小,仅为32.08%。实验结果说明处理后的石墨毡氮元素含量确实有提高,且增加的氮元素主要以吡咯型氮和吡啶型氮为主,石墨型氮对石墨毡的电化学活性提高无贡献甚至有抑制作用,吡咯型氮和吡啶型氮是石墨毡电化学活性提升的主要原因。这与Cao[15]的报道是一致的。

3 结论通过尿素水解产生的氨气对石墨毡进行掺氮处理,发现掺杂温度与掺杂时间对阴极石墨毡的电化学活性有重要影响。电池放电曲线、循环伏安曲线、交流阻抗谱图等表明:700 ℃下氮掺杂10 h是比较适宜的处理条件。XRD及SEM结果表明:氮的掺杂没有改变石墨毡的晶体结构,但是会对微晶参数产生影响;一定条件下氮掺杂对石墨毡的整体形貌不会有太大影响。XPS测试表明处理后的石墨毡氮元素含量确实有提高,且增加的氮元素主要以吡咯型氮和吡啶型氮为主,说明石墨型氮对石墨毡的电化学活性提高无贡献甚至有抑制作用,吡咯型氮和吡啶型氮是石墨毡电化学活性提升的主要原因。

| [1] | 文雯, 陈荐, 肖祥武, 等. 燃料电池用316 L不锈钢双极板表面磁控溅射铬涂层的耐腐蚀性能[J]. 机械工程材料 , 2014 , 38 (8) : 76–83. Wen Wen, Chen Jian, Xiao Xiangwu, et al. Corrosion resistance of chromium coating by magnetron sputtering on 316L stainless steel bipolar plates of fuel cell[J]. Materials for Mechanical Engineering , 2014, 38(8) : 76–83. |

| [2] | 黄红良, 隋静, 陈红雨, 等. 国内外直接甲醇燃料电池研究进展[J]. 电池工业 , 2004 , 9 (6) : 320–324. Huang Hongliang, Sui Jing, Chen Hongyu, et al. Development of direct methanol fuel cells at home and abroad[J]. Chinese Battery Industry , 2004, 9(6) : 320–324. |

| [3] | Ilicic A B, Wilkinson D P, Fatih K, et al. High fuel concentration direct-liquid fuel cell with a redox couple cathode[J]. Journal of the Electrochemical Society , 2008, 155(12) : 1322–1327. DOI: 10.1149/1.2993981 |

| [4] | Oren Y, Soffer A. Graphite felt as an efficient porous electrode for impurity removal and recovery of metals[J]. Electrochimica Acta , 1983, 28(11) : 1649–1654. DOI: 10.1016/0013-4686(83)85230-X |

| [5] | 刘素琴, 郭小义, 黄克龙, 等. 钒电池电极材料聚丙烯腈石墨毡的研究[J]. 电池 , 2005 , 35 (3) : 183–184. Liu Suqin, Guo Xiaoyi, Huang Kelong, et al. Studies on the electrode material PAN-graphite felt used in vanadium battery[J]. Battery Bimonthly , 2005, 35(3) : 183–184. |

| [6] | Sun B, Skyllas-Kazacos M. Chemical modification of graphite electrode materials for vanadium redox flow battery application-part Ⅱ. Acid treatments[J]. Electrochimica Acta , 1992, 37(13) : 2459–2465. DOI: 10.1016/0013-4686(92)87084-D |

| [7] | Liu G, Li X, Ganesan P, et al. Development of non-precious metal oxygen-reduction catalysts for PEM fuel cells based on N-doped ordered porous carbon[J]. Applied Catalysis B:Environmental , 2009, 93(1/2) : 156–165. |

| [8] | 刘迪, 谭宁, 黄克龙, 等. 全钒液流电池用石墨毡电极材料的电化学处理[J]. 电源技术 , 2006 , 30 (3) : 224–226. Liu Di, Tan Ning, Huang Kelong, et al. Electrochemical oxidation of graphite felt materials for vanadium redox flow battery application[J]. Chinese Journal of Power Sources , 2006, 30(3) : 224–226. |

| [9] | Wu T, Huang K L, Liu S, et al. Hydrothermal ammoniated treatment of PAN-graphite felt for vanadium redox flow battery[J]. Solid State Electrochem , 2012, 16 : 579–585. DOI: 10.1007/s10008-011-1383-y |

| [10] | Zhou C W, Kong J, Yenilmez E, et al. Modulated chemical doping of individual carbon nanotubes[J]. Science , 2000, 290 : 1552–1555. DOI: 10.1126/science.290.5496.1552 |

| [11] | Gao C, Wang N, Peng S, et al. Influence of Fenton's reagent treatment on electrochemical properties of graphite felt for all vanadium redox flow battery[J]. Electrochimica Acta , 2013, 88 : 193–202. DOI: 10.1016/j.electacta.2012.10.021 |

| [12] | 米南, 韩大量, 黄成德, 等. 直接液流燃料电池的制备、活化及性能[J]. 化学工业与工程 , 2014 , 31 (3) : 72–78. Mi Nan, Han Daliang, Huang Chengde, et al. Preparation, activation and properties of direct liquid redox fuel cell[J]. Chemcial Industry and Engineering , 2014, 31(3) : 72–78. |

| [13] | Li W Y, Liu J G, Yan C W. Graphite-Graphite oxide composite electrode for vanadium redox flow battery[J]. Electrochimica Acta , 2011, 56(14) : 5290–5294. DOI: 10.1016/j.electacta.2011.02.083 |

| [14] | Wang S, Chen Z H, Ma W J, et al. Influence of heat treatment on physical-chemical properties of PAN-based carbon fiber[J]. Ceramics International , 2006, 32 : 291–295. DOI: 10.1016/j.ceramint.2005.02.014 |

| [15] | Cao H L, Zhou X F, Qin Z H, et al. Low-Temperature preparation of nitrogen-doped graphene for supercapacitors[J]. Carbon , 2013, 56 : 218–223. DOI: 10.1016/j.carbon.2013.01.005 |

2016, Vol. 33

2016, Vol. 33