组织工程(Tissue Engineering)是一个涉及生物学、医学和工程学等领域的新兴交叉学科,它通过恢复、维持或提高组织和器官的功能,可以改善全世界数以百万计人的健康和生活质量。它在制备用于移植和手术重建的可替代组织和器官方面展现出很大的前途。组织工程支架设计的原则是模拟原生细胞外基质(ECM)来调节细胞的生长行为。ECM主要是由多糖和蛋白组成的具有纳米网状结构的生物大分子,这些纳米级别的大分子能够连接组织结构、调节细胞的生理活动[1]。因此,组织工程支架应该模拟原生细胞外基质的微米或纳米尺度的微观结构[2]。近年来,静电纺丝技术已用于生产多孔纳米纤维支架,与传统方法制备的组织工程支架相比,静电纺丝技术制备的支架具有较高的比表面积和微孔结构,能够模拟ECM的纳米级尺寸和孔隙结构,能够很好的支持内皮细胞、平滑肌细胞和纤维原细胞黏附和生长[2-3]。

乳酸-羟基乙酸共聚物(PLGA)是乙交酯和丙交酯按一定比例共聚合而成的生物可降解材料。它具有较好的生物相容性和生物可降解性,在体内的最终代谢产物为CO2和H2O,是制备组织工程支架的首选材料之一,目前已经被成功制备出生长内皮细胞和平滑肌细胞的组织工程支架。但是PLGA亲水性差,且缺乏细胞黏附位点,导致其细胞亲和性差,PLGA制品在植入人体中可能引起炎症反应,因此需要改善其生物相容性[4]。丝素蛋白(SF)是一种具有良好的生物相容性的天然高分子材料,具有低的细胞毒性、炎症反应以及相对低的制造成本。此外,丝素蛋白的氨基酸序列可以支持细胞黏附和生长,在静态细胞培养时发现含有丝素蛋白的人工支架纤维更好支持内皮细胞的生长。然而丝素蛋白力学性能较差,不能承受血液循环引起的血管收缩和血管舒张的动态剪切应力[5-6]。

SF和PLGA共混静电纺丝的研究鲜有报道,基于以上两种材料的优势,我们将SF与PLGA混合纺丝,用扫描电子显微镜(SEM)观察纺丝纤维的形貌,分析工艺参数对其形貌和直径影响,并确定最佳纺丝条件。并且在纤维支架表面培养HUVECs细胞,研究了支架的细胞相容性。

1 实验部分 1.1 丝素蛋白的制备将蚕茧剪成碎片后分别在无水乙醚和乙醇中浸泡2 d,以去除蚕茧表面的蜡质和碳水化合物,用蒸馏水将预处理后的蚕茧碎片蒸煮6 h,然后用0.05%的Na2CO3水溶液以1:50的浴比在100 ℃下煮沸30 min,蒸馏水清洗干燥后即可得到纯净的丝素蛋白。将丝素蛋白按照1:10的浴比溶解到76±2 ℃的CaCl2/C2H5OH/H2O的三元溶液中得到SF-CaCl2溶液,将SF-CaCl2溶液倒入透析袋中透析2 d,过滤冷冻干燥即可得到纯净的丝素蛋白。

1.2 制备纺丝溶液将SF和PLGA按照1:1的质量比混合,溶解在六氟异丙醇中,分别配制得5%、7%、10%和12%浓度(质量/体积,下同)的溶液;将SF和PLGA按照0:100、30:70、50:50、70:30、90:10的质量比溶解在六氟异丙醇中配制成10%浓度的溶液。将SF/PLGA混合溶液在室温下搅拌1 d使之完全溶解,同时避免丝素蛋白过早形成β折叠构象。

1.3 组织工程支架的制备将配制好的SF/PLGA电纺溶液吸入干燥的注射器中,将注射器固定在注射泵的卡槽内,高压直流电源连接注射器前端金属针头上(针头内径为0.6 mm),接收装置为100 mm直径的铝制圆盘。为了分别研究纺丝液浓度、纺丝电压、体积流率和接收距离对SF/PLGA纳米纤维形貌和直径的影响,设置的纺丝过程参数如下: 1)研究纺丝液浓度的影响:体积流率0.3 mL/h,纺丝电压15 kV,接收距离为15 cm,将浓度为5%、7%、10%、12%的纺丝溶液分别进行纺丝;2)研究体积流率的影响:溶液浓度为10%,纺丝电压15 kV,接收距离为15 cm,调节体积流率分别为0.3、0.4、0.5 mL/h;3)研究电压的影响:浓度为10%,体积流率0.3 mL/h,接收距离为15 cm,调节电压为12、15和20 kV;4)研究接收距离的影响;溶液浓度为10%,体积流率为0.3 mL/h,纺丝电压15 kV,调节接收距离分别为10、15、20 cm;5)研究SF与PLGA混合比例对的影响:纺丝电压15 kV,体积流率为0.3 mL/h,溶液浓度为10%,接收距离为15 cm,SF和PLGA质量比分别为0:100、30:70、50:50、70:30和90:10。纺丝过程中接收器电机的旋转速度均为500 r/min,将上述电纺支架在室温下真空干燥3 d,以除去残留溶剂。

1.4 测试方法利用扫描电子显微镜XL30(Philips, Eindhoven, Holland)观察电纺纤维支架的表面形貌。测试条件:恒温20 ℃,相对湿度65%,放大倍数10 000倍。用Digimizer软件测量所拍摄的电镜照片中纤维的直径,每个支架取100根纤维测量。根据所得数据计算纤维直径的平均值及标准差。平均直径由公式(1)计算。

| $ {D_n} = \sum {{n_i}{D_i}/\sum {{n_i}} } $ | (1) |

ni是SEM图片中纤维直径为Di的数量。

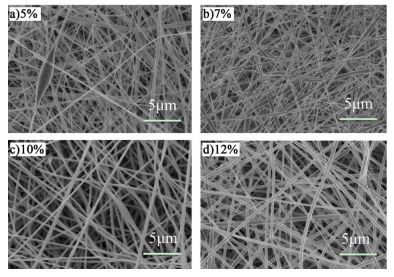

2 结果与讨论 2.1 纺丝液浓度对SF/PLGA纳米纤维形貌及直径的影响图 1为不同浓度SF/PLGA的纳米纤维支架的SEM图。

|

| 图 1 不同浓度的SF/PLGA纳米纤维支架的SEM形貌 Figure 1 SEM morphology of SF/PLGA scaffolds prepared from different concentrations |

| |

从图 1中可以看出当SF/PLGA共混溶液的浓度为5%时,纤维直径最小,离散程度(标准差)最大,并且纤维表面有串珠存在,这可能是溶剂含量大、挥发缓慢等因素造成的。当纺丝溶液浓度增加到7%时,纤维直径增大,串珠消失,但是纤维仍粗细不均匀。当浓度进一步增大到10%和12%时,纤维直径继续增加,且此时纤维粗细均匀。

由表 1可以看出,静电纺丝溶液浓度从5%增加到12%时,纤维平均直径逐渐增加(从234.1 nm增加到389.4 nm),标准差呈现先减小后增大的趋势,这是由于溶液的黏度随着纺丝溶液浓度的增大而增加,在其它纺丝参数一定的条件下,静电纺丝过程中泰勒锥分裂时受到的阻力变大,因此纤维直径增大;同时浓度的增大,导致分子链之间的相互缠结程度提高,使得纤维分化能力下降,从而导致直径增加[7-8]。由此可见,在其他条件固定时(体积流率0.3 mL/h,纺丝电压15 kV,接收距离为15 cm),SF/PLGA的浓度为10%时制备出的纳米纤维粗细均匀,纤维直径变化较小。

| 浓度/% | 平均直径/nm | 最小直径/nm | 最大直径/nm | 标准差 |

| 5 | 234.1 | 69.2 | 809.8 | 131.7 |

| 7 | 261.3 | 110.5 | 655.9 | 106.6 |

| 10 | 332.5 | 271.7 | 369.0 | 42.0 |

| 12 | 389.4 | 186.7 | 654.1 | 76.3 |

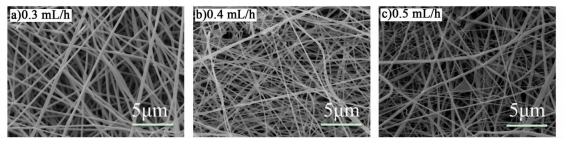

图 2为不同体积流率制备的SF/PLGA纳米纤维支架的SEM照片,表 2为纤维直径统计结果。

|

| 图 2 不同体积流率制备SF/PLGA纳米纤维支架SEM形貌 Figure 2 SEM morphology of SF/PLGA scaffolds with different volume flow rates |

| |

| 体积流率/(mL·h-1) | 平均直径/nm | 最小直径/nm | 最大直径/nm | 标准差 |

| 0.3 | 332.5 | 271.7 | 369.0 | 42.0 |

| 0.4 | 227.0 | 127.2 | 395.2 | 103.4 |

| 0.5 | 217.9 | 68.0 | 638.3 | 144.6 |

从图 2和表 2可以看出,当流率为0.3 mL/h时,纤维支架中的纤维分布均匀,离散程度较小,纤维直径为(332.5±42.0) nm;当流率提升到0.4 mL/h时,支架纤维变得粗细不均匀,平均直径降低到229.0 nm;当速率达到0.5 mL/h时,纤维平均直径降低至(217.9±144.6) nm,粗细更加不均匀,且纤维支架中有串珠产生。通过比较可以看出,在溶液浓度为10%,纺丝电压15 kV,接收距离为15 cm时,随着体积流率的提高,纤维的平均直径降低,但是纤维最大值变大,纤维直径离散程度增大,这可能是当纺丝液浓度和电压固定,流率较小时,射流能够充分被拉伸形成直径均匀的纳米纤维,体积流率增大后,单位时间内喷射出大量的溶液,在纺丝接收距离一定时,纤维牵引不充分,导致直径分布不均甚至产生串珠,同时由于纺丝速率过快,在纺丝过程中可能出现SF和PLGA单独纺丝现象,所以支架可能是较细的SF纤维和较粗的PLGA纤维组成,而不是SF和PLGA的混合纤维。

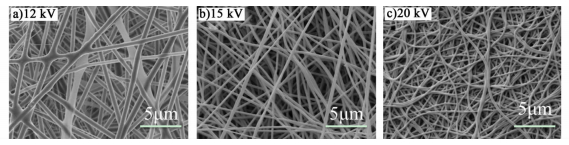

2.3 纺丝电压对SF/PLGA纳米纤维形貌及直径的影响图 3为不同电压下得到的纳米纤维表面形貌的SEM图片。

|

| 图 3 不同纺丝电压制备SF/PLGA纳米纤维支架SEM形貌 Figure 3 SEM morphology of SF/PLGA scaffolds with different spinning voltages |

| |

从图 3和表 3可以看出,当纺丝液浓度为10%,体积流率0.3 mL/h,接收距离为15 cm等参数保持不变时,随着电压从12 kV增加到20 kV,纳米纤维的平均直径从594.7 nm降至283.9 nm。当纺丝电压为12 kV时,纤维直径最大,但此时纤维之间有黏连现象,并且纤维直径分布不均匀,表明纤维在沉积到接收器表面时溶剂没有挥发完全;当纺丝电压增加到15 kV时,纤维直径明显减小,其离散程度也明显降低;当纺丝电压从15 kV增加到20 kV时,纤维直径降低,标准差略有升高,纤维粗细比较均匀。这是由于纺丝针头处液滴表面的电荷密度随着纺丝电压的增大而增加,液滴受到的静电力提高,更有利于克服溶液的表面张力而使射流分散,射流受到的拉伸应力随电压增加而增大,从而使拉伸更充分,所以纤维直径降低。

| 纺丝电压/kV | 平均直径/nm | 最小直径/nm | 最大直径/nm | 标准差 |

| 12 | 594.7 | 214.4 | 1 112.1 | 143.1 |

| 15 | 332.5 | 271.7 | 369.0 | 42.0 |

| 20 | 283.9 | 162.2 | 338.0 | 67.5 |

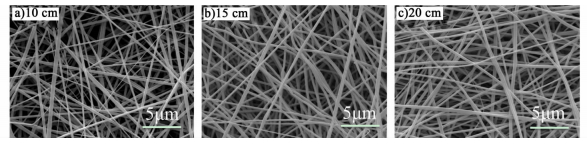

纺丝溶液经高压针头喷出后,在飞行到接收器的过程中溶剂挥发而成为纳米纤维,最后沉积在接收器表面形成纤维膜。从高压针头到接收器的距离称为接收距离,笔者通过改变接收距离来研究它与纺丝纤维形貌之间的关系结果见图 4。

|

| 图 4 不同接收距离制备SF/PLGA纳米纤维支架SEM形貌 Figure 4 SEM morphology of SF/PLGA scaffolds with different receiving distances |

| |

由图 4和表 4可以看出,在溶液浓度为10%,体积流率为0.3 mL/h,纺丝电压15 kV保持不变的情况下,当接收距离为10 cm时,纤维粗细不均匀,且有的纤维呈现长条形而不是圆柱丝,经分析可能是因为接收距离太小,纤维在飞行过程中溶剂没完全挥发就沉积到接收板上,故呈现扁条状[9];当接收距离为15和20 cm时,可以得到直径较均匀的纤维。

| 接收距离/cm | 平均直径/nm | 最小直径/nm | 最大直径/nm | 标准差 |

| 10 | 285.9 | 75.9 | 535.5 | 114.2 |

| 15 | 332.5 | 271.7 | 369.0 | 42.0 |

| 20 | 292.2 | 140.4 | 537.4 | 86.7 |

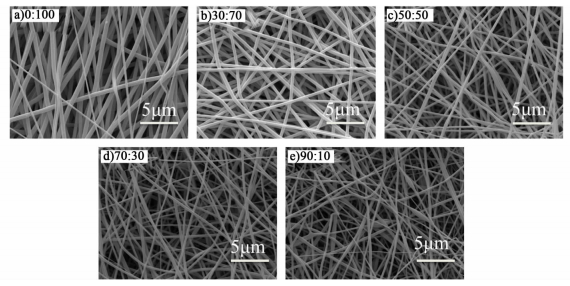

由上可得SF、PLGA按1:1质量比混合时的最适宜纺丝参数为:纺丝电压15 kV,体积流率0.3 mL/h,接收距离15 cm,纺丝液浓度10%。我们配制SF和PLGA质量比分别为0:100、30:70、50:50、70:30、90:10的浓度为10%的六氟异丙醇溶液,研究SF和PLGA质量比对支架纤维形貌的影响。实验结果如图 5和表 5所示。

|

| 图 5 不同SF与PLGA质量比的SF/PLGA纳米纤维形貌 Figure 5 SEM morphology of SF/PLGA scaffolds with different mass ratios of SF and PLGA |

| |

| m(SF)/m(PLGA) | 平均直径/nm | 最小直径/nm | 最大直径/nm | 标准差 |

| 0/100 | 572.2 | 223.7 | 707.4 | 79.1 |

| 30/70 | 412.5 | 314.0 | 572.3 | 54.6 |

| 50/50 | 332.5 | 271.7 | 369.0 | 42.0 |

| 70/30 | 330.1 | 111.6 | 524.0 | 85.9 |

| 90/10 | 311.0 | 90.9 | 586.9 | 85.7 |

观察纯PLGA(0:100)聚合物的纳米纤维形貌,发现纤维无规排布,粗细均匀且没有串珠存在,纤维直径为(572.2±79.1) nm。当SF和PLGA质量比从0:100提高到70:30,纤维的平均直径由572.2 nm下降至330.1 nm,当SF和PLGA质量比进一步上升到90:10时,纤维直径下降到最低值(311.0 nm),同时纤维粗细不均匀且存在少量串珠。这种现象可以用混合溶液的电导率来解释,SF是典型的两性高分子电解质,由高度重复的短侧链甘氨酸、丙氨酸等氨基酸构成的疏水区域和含有大的侧链以及带电氨基酸构成的亲水区域组成,当纺丝液中加入SF以后,溶液电荷密度增大,使静电对射流的拉伸作用增强,导致射流产生较细的纤维[10]。

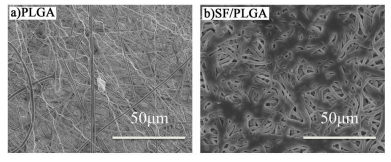

2.6 SF/PLGA纤维支架的细胞相容性作为组织工程血管支架材料,细胞需要能够在支架表面的黏附和生长,这是十分重要的,通常来说,支架必须具有内部联通孔洞的网状结构来支撑细胞的黏附和增殖[11-12]。为了考察SF/PLGA混合纤维支架作为血管支架的可行性,我们选择HUVECs来研究细胞在支架表面的黏附、生长和增殖的情况。结果如图 6所示。

|

| 图 6 HUVECs在纤维支架上培养7 d后的SEM图 Figure 6 SEM images of HUVECs on SF/PLGA fibrous scaffolds |

| |

HUVECs在纯PLGA支架上培养时呈现小球形,并且覆盖面积很小,而在SF/PLGA混合支架表面,细胞黏附数目明显增多,并且能够紧紧黏附在支架表面。细胞在SF/PLGA复合支架表面的黏附和生长速度快于纯的PLGA支架,表明静电纺丝制备的SF/PLGA纤维支架具有很好的细胞黏附行为和细胞增殖能力,是一种理想的血管组织工程的替代品。

3 结论利用静电纺丝技术制备了SF/PLGA混合纺丝纤维支架,研究了纺丝工艺参数对纤维形貌的影响,分析得到了最适合纺丝的工艺参数:SF/PLGA浓度为10%,纺丝电压为15 kV,体积流率为0.3 mL/h,接收距离为15 cm。在SF/PLGA支架表面培养了HUVECs细胞,结果显示细胞能在混合纤维支架表面黏附和增殖,有较好的细胞相容性,在组织工程支架领域有良好的应用前景,是一种理想的血管组织工程的替代品。

| [1] | Hasan A, Memic A, Annabi N, et al. Electrospun scaffolds for tissue engineering of vascular grafts[J]. Acta Biomaterialia , 2014, 10(1) : 11–25. DOI: 10.1016/j.actbio.2013.08.022 |

| [2] | Lovett M, Cannizzaro C, Daheron L, et al. Silk fibroin microtubes for blood vessel engineering[J]. Biomaterials , 2007, 28(35) : 5 271–5 279. DOI: 10.1016/j.biomaterials.2007.08.008 |

| [3] | Li S, Sengupta D, Shu C. Vascular tissue engineering: From in vitro to in situ[J]. Wiley Interdisciplinary Reviews: Systems Biology and Medicine , 2014, 6(1) : 61–76. DOI: 10.1002/wsbm.2014.6.issue-1 |

| [4] | Li S, Wu H, Hu X, et al. Preparation of electrospun PLGA-silk fibroin nanofibers-based nerve conduits and evaluation in vivo[J]. Artificial Cells, Blood Substitutes and Biotechnology , 2012, 40(1/2) : 171–178. |

| [5] | Wang H, Shao H, Hu X. Structure of silk fibroin fibers made by an electrospinning process from a silk fibroin aqueous solution[J]. Journal of Applied Polymer Science , 2006, 101(2) : 961–968. DOI: 10.1002/(ISSN)1097-4628 |

| [6] | Liu X, Zhang C, Xu W, et al. Blend films of silk fibroin and water-insoluble polyurethane prepared from an ionic liquid[J]. Materials Letters , 2011, 65(15) : 2 489–2 491. |

| [7] | Zeng J, Hou H, Schaper A, et al. Poly-L-Lactide nanofibers by electrospinning-influence of solution viscosity and electrical conductivity on fiber diameter and fiber morphology[J]. E-Polymers , 2003, 9 : 1–9. |

| [8] | Mituppatham C, Nithitanakul M, Supaphol P. Ultrafine electrospun polyamide-6 fibers: Effect of solution conditions on morphology and average fiber diameter[J]. Macromolecular Chemistry and Physics , 2004, 205(17) : 2 327–2 338. DOI: 10.1002/(ISSN)1521-3935 |

| [9] | Chen V, Ma P. Nano-Fibrous poly (L-lactic acid) scaffolds with interconnected spherical macropores[J]. Biomaterials , 2004, 25(11) : 2 065–2 073. DOI: 10.1016/j.biomaterials.2003.08.058 |

| [10] | Wang C, Zhang K, Fan C, et al. Aligned natural-synthetic polyblend nanofibers for peripheral nerve regeneration[J]. Acta Biomaterialia , 2011, 7(2) : 634–643. DOI: 10.1016/j.actbio.2010.09.011 |

| [11] | Weinberg C B, Bell E. A blood vessel model constructed from collagen and cultured vascular cells[J]. Science , 1986, 231(4 736) : 397–400. |

| [12] | Tillman B W, Yazdani S K, Lee S J, et al. The in vivo stability of electrospun polycaprolactone-collagen scaffolds in vascular reconstruction[J]. Biomaterials , 2009, 30(4) : 583–588. DOI: 10.1016/j.biomaterials.2008.10.006 |

2016, Vol. 33

2016, Vol. 33