Beta分子筛是具有十二元环三维孔道结构的大孔分子筛,其孔道结构由沿a、b轴的直通孔道和沿c轴的正弦孔道组成[1]。特殊的孔道结构以及自身具备的强酸性使beta分子筛广泛应用于催化、分离、材料等领域[2-4]。beta分子筛的合成主要有含氟途径和无氟途径2种。近年来,人们更加青睐于在氟媒介中合成beta分子筛及用二次生长法合成分子筛膜[5-6]。Sano等发现引入NH4F合成的beta分子筛晶体缺陷相对较少,热稳定性相对较高[7]。Yoon等以(NH4)2SiF6为氟源,采用二次生长法在玻璃载体上成功合成出a轴取向的beta分子筛膜[8]。

Jansen等报道了MFI分子筛晶体沿自身各轴向之间、晶体与载体之间存在着不同热膨胀系数,在高温环境中,膜和载体之间热应力的差异会导致膜形成缺陷[9]。Valtchev等在含氟体系下利用二次生长法成功生长出beta分子筛膜,但是他们所用的玻璃和硅片载体均不适用于实际应用[10]。朱广山和裘式纶等在不锈钢载体上合成出具有(h0l)取向的高硅beta分子筛膜;然而,他们合成的膜与载体之间存在很厚的晶种层[11]。我们发现,含氟途径中固相的合成液使得膜的生长只能在晶种层表面进行,而这将影响膜与载体间的结合力,不利于在高温煅烧脱除模板剂过程中膜质量的保持。

在本实验工作中,首先采用无氟的碱性体系对预涂有晶种层的α-Al2O3载体进行第一次生长形成致密交联的膜层,该膜层与载体之间结合牢固;然后,将一次生长后的膜在含氟的近中性体系中第二次生长。结果表明,经过第二次生长后的膜具备优先(h0l)取向,厚度约为3 μm。经高温煅烧后的单组分渗透蒸发测试表明,膜具有良好的完备性。

1 实验部分 1.1 实验试剂与材料正硅酸乙酯(TEOS,≥98.0%,天津市化学试剂一厂)、气相二氧化硅(fumed silica,AEROSIL 200,Degussa)、四乙基氢氧化铵(TEAOH,≥25.0%,天津市光复精细化工研究所)、异丙醇铝(AIP,≥98.0%,ALDRICH)、硝酸铝[Al(NO3)3 ·9H2O,≥99.0%,天津市光复精细化工研究所]、氢氟酸(HF,≥40.0%,天津市风船化学试剂科技股份有限公司);自制α-Al2O3载体,厚2 mm,直径20 mm,其平均孔径为320 nm,使用前先用砂纸打磨,再用HCl溶液和NaOH溶液煮沸除去杂质。

1.2 Beta分子筛膜制备实验中采用的合成液配比如表 1所示,具体配制方法如下。

| 编号 | 合成液组成 |

| 合成液1 | m(TEAOH)∶m(SiO2)∶m(Al2O3)∶m(H2O)=9∶25∶0.25∶295 |

| 合成液2 | m(TEAOH)∶m(SiO2)∶m(Al2O3)∶m(H2O)=9∶25∶0.25∶750 |

| 合成液3 | m(TEAOH)∶m(SiO2)∶m(Al2O3)∶m(HF)∶m(H2O)=0.6∶1∶0.014∶0.6∶(4~5) |

合成液1与合成液2配制方法相同,具体如下。A液:在40 ℃条件下,向烧瓶内分别加入10.0 g TEAOH及少量水,缓慢滴入13.3 g TEOS并不断搅拌直至水解产生的乙醇全部排出。B液:在烧杯内加入3.6 g TEAOH和少量水,随后加入0.26 g AIP,并搅拌至溶液澄清。将B液加入至A液中,加入一定量的水分别配得合成液1和合成液2。

1.2.2 合成液3的配制将4.6 g气相沉积二氧化硅于80 ℃下缓慢溶解于20 g TEAOH溶液中,搅拌数小时直至溶液呈亮黄色;另将1.0 g硝酸铝溶于7.66 g TEAOH中,将后者澄清液加入前者并搅拌3 h。待其冷却后移入塑料烧杯,缓慢加入氢氟酸并用玻璃棒剧烈搅拌,最终配得合成液3。

本实验使用合成液1制备晶种颗粒,采用旋涂法在α-Al2O3载体上制备晶种层,使用两步法合成beta分子筛膜:用合成液2第一次生长得到一层交联的薄膜层(M1),接着将M1在合成液3中进一步生长得到beta分子筛膜(M2)。为了对比,我们将晶种层直接于合成液3中合成分子筛膜(M3)。合成晶种、M1、M2和M3的反应条件均为140 ℃下反应7 d。 M2和M3均在450 ℃,空气环境中脱除有机模板剂。

1.3 表征使用D-max2500v/pc型X射线粉末衍射仪(日本Rigaku公司)测得XRD图谱,采用Cu靶Kα辐射,40 kV电压,电流100 Ma,扫描范围2θ=5°~60°,扫描速度8(°)/min。Nanosem 430场发射扫描电子显微镜(SEM,美国FEI公司)测定电镜图,加速电压10 kV。用SEM图观察晶种和膜的形貌,用XRD图谱考察分子筛膜的类型及取向。采用傅里叶红外光谱仪(FT-DR,美国Thermo公司)检测晶种层及膜层结构。

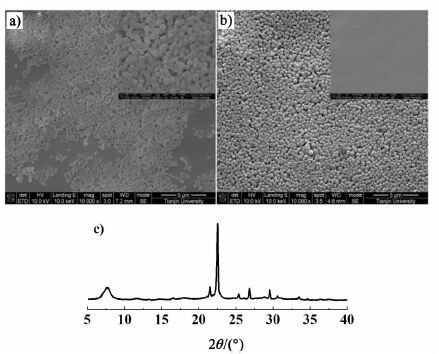

2 结果与讨论 2.1 晶种和晶种层如图 1a)所示,实验制备的beta晶种呈近球形,尺寸均匀,约为300 nm,这有利于使用旋涂法形成较好的晶种层。从图 1b)可以看出,旋涂制备的晶种层能很好地覆盖载体表面,晶种在载体表面分布均匀且堆积紧密,晶种层表面平整。图 1c)表明,合成的beta晶种具有较高的结晶度,在2θ为7.7°和22.1° 处均有很强的衍射峰。

|

| 图 1 Beta晶种a)、晶种层b)电镜图及晶种XRD图c) Figure 1 SEM images of beta crystals a),seeded layer b) and XRD pattern of beta crystals c) |

| |

从图 2a)可知,晶种层表面晶种明显长大并交联成十分紧密,无任何缺陷的M1。图 2b)可以发现,晶种层内部为一层交联致密的膜层而不是堆积相对疏散的晶种颗粒;M1厚度均匀,与载体结合十分紧密,平整的铺展在载体表面。这表明,在反应环境下,液相的合成液1很好地渗透入晶种层,使整个晶种层晶种颗粒长大并联接形成一层致密的膜。在M1和晶种层的XRD图谱中,M1的(101)、(205)、(302)衍射峰强度明显强于晶种层,这说明在优化反应中,晶种层晶体颗粒较大程度生长,结晶度加强,这与电镜结果一致。

|

| 图 2 M1正面a)及断面b)电镜图,M1和晶种层的XRD图c) Figure 2 SEM images of M1 a),top view; b),cross view) and XRD patterns of M1 and seeded layer c) |

| |

从图 3可以看出,M1与M2具有相似的吸收峰,表现出beta型分子筛结构特征;与晶种层相比,M1在980、780、550、450 cm-1附近吸收峰强度更大,这表明在优化过程中,更多分子筛结构形成并交联形成了beta分子筛膜,而不再是单纯的颗粒,这与XRD(图 2)所得结果一致。相比于M1,M2在980、780和450 cm-1处相应的吸收峰出现一定的偏移,这是因为beta分子筛的骨架特征峰会随着硅铝比变化而发生偏移[12];并且M2在550 cm-1处的吸收峰消失,这是由于F-的引入使得合成的分子筛膜缺陷减少[7]。M2吸收峰的强度强于M1相应吸收峰,这与图 5中XRD结果一致。

|

| 图 3 晶种层(a)及M1 (b)、M2 (c)红外图谱 Figure 3 FT-IR spectra of beta seeded layer (a), M1 (b) and M2 (c) |

| |

|

| 图 5 M2 XRD图 Figure 5 XRD pattern of M2 |

| |

图 4为M2[a),c)]及M3[b),d)]的电镜图。从图 4a)和4b)可以看出,使用2种方法合成的膜均致密交联且表面光滑,膜的晶体都呈现beta分子筛典型的截角八面体形貌;从图 4a)和4b)可以看出,M2和M3都较好的平铺与载体表面,厚度相近,约3 μm。但是,M2与载体结合良好,中间无缝隙出现,而M3则拱起而脱离载体形成缝隙。此外,M2膜层与载体间没有出现堆积的晶种颗粒,而M3则含有一定厚度的球形晶种的堆积层。毫无疑问,M2将比M3具备更佳的抗压能力。

|

| 图 4 M2 a),c)及M3 b),d)的电镜图 Figure 4 SEM images of M2 a),c) and M3 b),d) |

| |

M2的XRD图如图 5所示。图谱中仅出现(101)、(205)、(302)、(306)衍射峰,表明M2为优先(h0l)取向。较宽的(101)衍射峰是由于合成的beta分子筛膜中同时含有A、B两种类型。相对于M1,M2各衍射峰强度大大增加,说明在含氟体系下,M1进一步生长形成高结晶度的M2。

2.4 两步法合成beta分子筛膜渗透实验结果表明,使用优化方法合成的beta分子筛膜与我们预期的结果一致:液相的合成液1渗透入晶种层内部使得晶种颗粒在反应条件下晶化生长形成一层膜,该膜层更好地与合成液2生长的膜层以及载体结合,达到提高膜的稳定性。

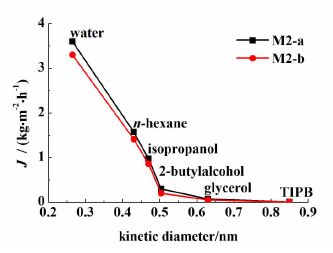

通过单组分渗透实验能很好地考察膜的完备性及稳定性[13]。为了进一步考察使用优化方法制备的膜的质量优劣,我们对膜进行了渗透蒸发实验。本实验分别使用两个不同的膜(M2)依次进行水、异丁醇、丙三醇、正己烷、三异丙苯单组分渗透蒸发实验,不是单纯的按照分子尺寸排列顺序。使用过的膜均要用二次水洗涤并在80 ℃下烘干,以备再次使用。

M2的渗透实验结果如图 6所示。

|

| 图 6 M2单组分渗透实验结果 Figure 6 The pervaporation results of M2 |

| |

从图 6可以看出,M2的单组分渗透通量随渗透组分分子尺寸增大而减小,较大的正己烷通量表明随着分子筛尺寸增大而通量减小是因为分子尺寸的影响,而不是前次渗透实验堵孔所致。三异丙苯(TIPB)分子动力学直径为0.85 nm,略大于beta分子筛的孔径,其渗透通量仅在0.002~0.007 kg/(m2 ·h) 之间,这说明M2几乎是无缺陷的,具有极高的完备性并能承受多次实验而保持其完备性。

3 结论采用两步法成功地在氧化铝表面合成出优先(h0l)取向、约3 μm的beta分子筛膜。XRD、SEM及FT-IR表明,在优化过程中,液相的合成液1可以渗透进入晶种层使晶种颗粒长大交联成膜而达到加强整个膜内部结合力的目的。渗透实验表明,两步法合成的膜致密、交联、无缺陷,有极高的稳定性,经过多次渗透蒸发实验后,依然能保持高的通量和完备性。

| [1] | Newsam J M, Treacy M M J, Koetsier W T, et al. Structural characterization of zeolite beta[J]. Proceedings of the Royal Society of London, A. Mathematical and Physical Sciences,1988,420 (1859) : 375–405 |

| [2] | Corma A, Nemeth L T, Renz M, et al. Sn-Zeolite beta as a heterogeneous chemoselective catalyst for Baeyer-Villiger oxidations[J]. Nature,2001,412 (6845) : 423–425 |

| [3] | Maloncy M L, Van Den Berg A W C, Gora L, et al. Preparation of zeolite beta membranes and their pervaporation performance in separating di-from mono-branched alkanes[J]. Microporous and Mesoporous Materials,2005,85 (1) : 96–103 |

| [4] | Mitra A, Cao T, Wang H, et al. Synthesis and evaluation of pure-silica-zeolite BEA as low dielectric constant material for microprocessors[J]. Industrial & Engineering Chemistry Research,2004,43 (12) : 2946–2949 |

| [5] | Tosheva L, Hölzl M, Metzger T H, et al. Zeolite beta films synthesized from basic and near-neutral precursor solutions and gels[J]. Materials Science and Engineering: C,2005,25 (5) : 570–576 |

| [6] | Larlus O, Valtchev V P. Control of the morphology of all-silica BEA-type zeolite synthesized in basic media[J]. Chemistry of Materials,2005,17 (4) : 881–886 |

| [7] | Lu B, Jon H, Kanai T, et al. Synthesis and characterization of large beta zeolite crystals using ammonium fluoride[J]. Journal of Materials Science,2006,41 (6) : 1861–1864 |

| [8] | Pham T C T, Kim H S, Yoon K B. Growth of uniformly oriented silica MFI and BEA zeolite films on substrates[J]. Science,2011,334 (6062) : 1533–1538 |

| [9] | Jansen J C, Kashchiev D, Erdem-Senatalar A. Preparation of coatings of molecular sieve crystals for catalysis and separation[J]. Studies in Surface Science and Catalysis,1994 : 215–250 |

| [10] | Jakob A, Valtchev V, Soulard M, et al. Syntheses of zeolite beta films in fluoride media and investigation of their sorption properties[J]. Langmuir,2009,25 (6) : 3549–3555 |

| [11] | Chen Y, Zhu G, Peng Y, et al. Synthesis and characterization of (h0l) oriented high-silica zeolite beta membrane[J]. Microporous and Mesoporous Materials,2009,124 (1) : 8–14 |

| [12] | Hong S B, Camblor M A, Davis M E. Host-Guest interactions in pure-silica and aluminosilicate sodalites containing ethylene glycol as a guest molecule[J]. Journal of the American Chemical Society,1997,119 (4) : 761–770 |

| [13] | Yang W, Zhang B, Liu X. Synthesis and characterization of SAPO-5 membranes on porous α-Al2O3 substrates[J]. Microporous and Mesoporous Materials,2009,117 (1) : 391–394 |

2016, Vol. 33

2016, Vol. 33