2. 天津大学精馏技术国家工程研究中心, 天津 300072 ;

3. 天津大学化工学院, 天津 300072

2. National Engineering Research Center for Distillation Technology, Tianjin University, Tianjin 300072, China ;

3. School of Chemical Engineering and Technology, Tianjin University, Tianjin 300072, China

催化蒸馏是一种将化学反应和蒸馏分离相耦合的过程强化节能技术,具有成本小、操作费用低、节能、收率高及选择性好等优点[1]。催化剂的装填方式是催化蒸馏过程的关键,而气-液、液-固分别接触的装填方式[2]避免了由于气相与固体催化剂直接接触而导致的床层压降过大、蒸馏塔通量过低等问题,因此得到了广泛应用。

目前已开发设计出多种气-液、液-固分别接触式的催化填料,如工业上常用的捆扎包[3],将催化剂装填在玻璃纤维布制成的口袋里,但由于催化剂被一层玻璃布包着,催化剂包内传质阻力大;美国Koch工程公司[4]研制生产的Multipak催化填料以及Sulzer公司[5]研制出的Katapak-SP催化填料,由波纹丝网薄片和垂直放置的催化剂包交替排列组成,这种结构催化剂利用率高,但催化剂更换困难,需要停车后人工进塔更换,要求催化剂有较长的寿命;还有Yeoman等[6]提出的将催化剂颗粒装入降液管中,这种结构使催化剂装卸方便,但随着操作长时间后,催化剂床层会越来越紧密,使床层下方的催化剂有可能被压碎;另有Buchholz等[7]在催化精馏塔内设置方形交错的气、液传质通道,其余空间放置催化剂颗粒,主要的缺点是用于装载催化剂的体积有限,装填催化剂过量将影响塔的正常操作。

在此基础上,本研究提出了一种新型的反应液与催化剂渗流接触式的催化蒸馏元件,研究其流体力学性能及影响因素,并得出了床层压降、泛点气速及持液量的预测关联式,可为催化蒸馏元件的工业放大提供基础数据。

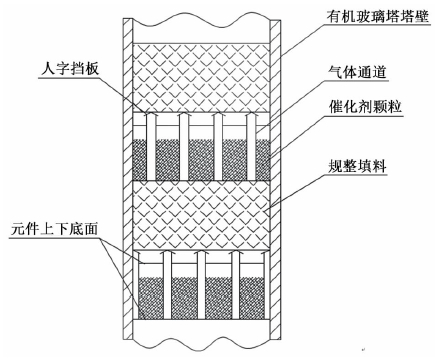

1 实验部分 1.1 催化蒸馏元件的结构和装填方式催化蒸馏元件主体为一个敞口圆柱形容器,容器底部由不锈钢丝网支撑,内部设有若干个挡板形成气体通道,气体通道上方设有人字挡板,通道的大小和个数由催化剂装填量及处理量来决定。元件的结构及装填方式如图 1所示。

|

| 图 1 催化蒸馏元件的结构及装填方式 Fig. 1 Packing structure of the catalytic distillation column |

| |

该元件将催化剂均匀分布在塔中,改善了气液两相的分布,增强了气液通过能力;催化剂床层上方可以累积一定的液体,利用液体自身重力促使反应物以可调控的速度渗流通过催化剂床层;液体经过人字挡板全部进入催化剂床层,对于液相反应可有效提高反应效率,同时最大限度地减少了气体通道的阻力。本实验所用催化蒸馏元件的装填结构参数列于表 1。

| 参数名称 | 数值 |

| 元件和丝网填料的直径/mm | 200 |

| 元件侧壁高度/mm | 80 |

| 气体通道和丝网填料高度/mm | 100 |

| 人字挡板角度/(o) | 120 |

| 人字挡板宽度/mm | 12 |

| 催化剂床层气相流通截面分率 | 0.676 |

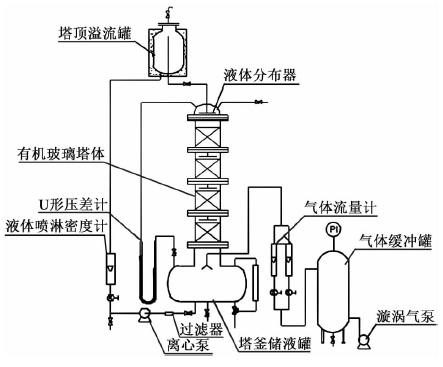

实验装置及其流程如图 2所示。主体装置由4节有机玻璃塔节制成,塔体总高1.2 m,塔内径Φ206 mm,每节均设有液体分布器。实验介质采用空气-水体系。空气由漩涡气泵输送经过气体流量计从塔柱下端的进风口进入塔内,流经元件的气体通道后,进入规整填料区域与液体逆流接触,从塔顶出口流出;水槽中的水由离心泵输送,经过液体流量计从塔顶流入,经过液体分布器和丝网填料,进入元件内的催化剂床层。实验所用规整填料为CY700 的波纹丝网填料,元件内部装填粒径为0.4~1.0 mm的大孔强酸性阳离子交换树脂。

|

| 图 2 实验装置图 Fig. 2 Experimental device |

| |

干塔压降:在无液体喷淋的情况下,测定不同气速下的床层压降。

湿塔压降:在一定的液体喷淋密度下,由小到大调节气速,测定在不同气速下的床层压降。测定结果具有可重复性。

泛点气速:可由测定的湿塔压降曲线得到。

动持液量:实验所用水源为内循环式,因此采用体积法测定。在一定的气、液流速下,同时关闭气液进、出口后,记录关闭前后的塔釜液位,根据液位计算得到的体积差,减去空白试验中丝网填料、分布器及管路等拦截的液体体积,即得催化剂床层的动持液量。

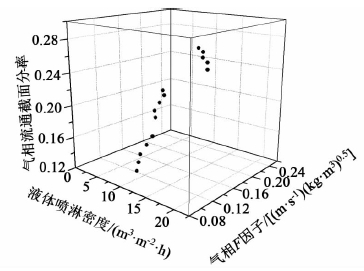

2 结果与讨论通过实验研究不同气体通道截面积和催化剂装填高度下的流体力学性能,测量范围:液体喷淋密度L:(0~18.9)m3·m-2·h-1,气相F因子u:(0~0.6)m·s-1。实验得到了干塔压降、湿塔压降和动持液量随空塔气速的变化关系曲线及泛点气速曲线,并采用最小二乘法回归得出了各参数的预测关联式。

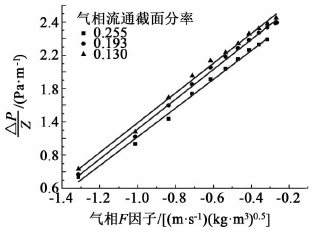

2.1 干塔压降气相流通截面分率是指催化蒸馏元件的气体通道截面积占元件总底面积的比例。不同气相流通截面分率下的干塔压降随空塔气速变化曲线如图 3所示。由于气相流通截面分率减小意味着气体通道截面积减小,阻力增大,干塔压降随气相流通截面分率的减小而增大。

|

| 图 3 不同气相流通截面分率下的干塔压降曲线对比 Fig. 3 Pressure drop without spray density |

| |

干塔压降可视为气体通过元件内通道时的压力损失,采用关联式[8]:

| $$ \Delta {P_d}/Z = au_G^b $$ | (1) |

采用最小二乘法回归得到各气相流通截面分率下的干塔压降回归系数及最大误差列于表 2,通过气相流通截面分率与回归系数的相关性表达式为:

| $$ \begin{array}{l} a = - 63564{\theta ^2} + 190076\theta - 6.7346\\ b = - 63.848{\theta ^2} + 21.798\theta + 0.0493 \end{array} $$ | (2) |

可进一步预测到其他不同气相流通截面分率时的回归参数及干塔压降关联式。

| 气相流通截面分率θ | a | b | R | 最大误差/% |

| 0.255 | 706.9 | 1.456 | 0.991 5 | 1.6 |

| 0.193 | 1 294.0 | 1.878 | 0.996 4 | 3.3 |

| 0.130 | 1 390.0 | 1.804 | 0.997 5 | 4.2 |

当气相流通截面分率为0.255,液体流量为200 L/h时,在不同催化剂装填高度下元件的湿塔压降随空塔气速变化曲线如图 4所示。

|

| 图 4 不同催化剂装填高度下的床层压降曲线 Fig. 4 Pressure drop with different loading height of catalyst |

| |

催化剂装填高度从60 mm增加至70 mm时,床层压降几乎没有变化。说明绝大部分气体进入气体通道,是不通过催化剂床层的,催化剂床层的高度只影响液体的渗流速率。

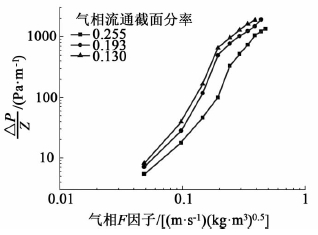

2.2.2 气相流通截面分率对压降的影响在催化剂装填高度为60 mm,液体流量为200 L/h的情况下,不同气相流通截面分率的元件湿塔压降随空塔气速变化曲线如图 5所示。

|

| 图 5 不同气相流通截面分率下的湿塔压降曲线对比 Fig. 5 Pressure drop with spray density |

| |

随着气相流通截面分率逐步减小,气体通道有效截面积减小,床层阻力增大,元件的湿塔压降也逐步增大。在相同的气相流通截面分率下,气速较小时,床层压降增幅较小;随着气速增大,由于气体对液体的拦截作用,降低了液体的渗流速率,从而使得催化剂床层上方的积液量不断增加,满溢后进入气体通道,导致气体通道有效截面积变小,压降迅速增大;此时气速再继续增大,从元件内溢出的液体对气体通道的影响减弱,因此压降增幅逐渐变缓。

在相同的气相流通截面分率(0.255),催化剂装填高度为60 mm的情况下,元件在不同喷淋密度下的湿塔压降随空塔气速变化曲线如图 6所示。

|

| 图 6 不同喷淋密度下的湿塔压降曲线 Fig. 6 Pressure drop with different spray density |

| |

在泛点及泛点以下,湿塔压降随气相F因子的变化关系用式(3)关联[8]。

| $$ \ln \left( {\Delta {P_w}/Z} \right) = au_G^b{L^c} $$ | (3) |

采用最小二乘法回归得到参数a=10.91,b=0.4936,c=0.0084,R=0.9697。由该关联式得到的计算值与实测值对比,误差在±1.6%以内。

2.3 泛点 2.3.1 气相流通截面分率对泛点气速的影响当催化剂装填高度为60 mm时,不同气相流通截面分率下的泛点气速曲线如图 7所示。

|

| 图 7 各气相流通截面分率下的泛点曲线 Fig. 7 Correlation of flooding point with three different voidage of packing |

| |

泛点气速随气相流通截面分率的减小而减小,这是由于气相流通截面分率减小意味着气体通道面积减小,则床层阻力变大,液体渗流阻力增大,导致催化剂上方液体累积加快,液泛提早出现。

泛点数据可以采用Bain-Hougen公式[9, 10]来关联。

| $$ \lg \left[ {\frac{{u_f^2}}{g}\left( {\frac{a}{{{\varepsilon _3}}}} \right)\frac{{{\rho _G}}}{{{\rho _L}}}u_L^{0.16}} \right] = A + B{\left( {\frac{{{G_L}}}{{{G_G}}}} \right)^{0.25}}{\left( {\frac{{{\rho _G}}}{{{\rho _L}}}} \right)^{0.125}} $$ | (4) |

各气相流通截面分率下的泛点气速关联式系数及计算值与实验值的最大误差列于表 3,得到不同气相流通截面分率与回归系数的相关性方程可用式(5)来表达:

| $$ \begin{matrix} A=25.167{{\theta }^{2}}-8.0815\theta +2.2313 \\ B=59.105{{\theta }^{2}}-21.027\theta +2.5273 \\ \end{matrix} $$ | (5) |

| 气相流通截面分率θ | A | B | R | 最大误差/% |

| 0.255 | 1.807 | -4.046 | 0.9949 | 3.8 |

| 0.193 | 1.609 | -4.384 | 0.9981 | 4.6 |

| 0.130 | 1.606 | -4.262 | 0.9851 | 5.4 |

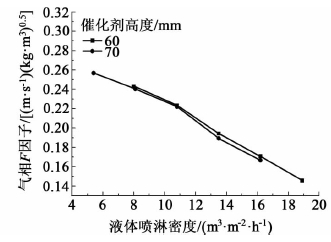

当气相流通截面分率为0.255时,不同催化剂装填高度下的泛点气速曲线如图 8所示。

|

| 图 8 不同催化剂装填高度下的泛点曲线 Fig. 8 Correlation of flooding point with different loading height of catalyst |

| |

催化剂装填高度为60 mm和70 mm时泛点气速总体变化不大,这与催化剂装填量对压降的影响相一致。在液体喷淋密度大于13.5 m3/(m2·h) 后,催化剂装填高度为70 mm时的泛点气速略小,这是由于装填高度为70 mm时,液体流量对催化剂床层的渗透速率影响较大。

采用式(4)关联得到不同气相流通截面分率下的泛点气速回归系数及计算值和实验值的最大误差列于表 4。

| 催化剂装填高度/mm | A | B | R | 最大误差/% |

| 60 | 0.3176 | -0.0091 | 0.9983 | 3.8 |

| 70 | 0.3046 | -0.0082 | 0.9962 | 4.5 |

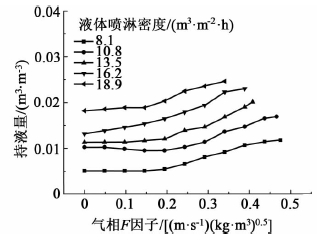

液体动持液量是决定填料塔压降、通量的一个重要参数。对于该催化蒸馏元件来说,丝网填料的持液量相比元件内催化剂的持液量要小得多,因此用单位体积的催化剂床层持有的液体体积来表示元件的动持液量。

2.4.1 液体喷淋密度对动持液量的影响图 9为在气相流通截面分率为0.255,催化剂装填高度为60 mm的情况下,元件的动持液量随气相F因子的变化关系图。

|

| 图 9 元件的动持液量-气相F因子曲线 Fig. 9 Correlation of liquid holdup and F-factor |

| |

在一定的气速下,随着液体喷淋密度的增加,动持液量变化分为3个阶段:开始阶段气速较小(F因子<0.15)时,催化剂床层内累积液体较少,动持液量变化很小;随着气速不断增大(F因子>0.15),液体通过催化剂床层阻力变大,床层内累积液体速度加快,持液量增大;最后当F因子达到0.35时,催化剂床层上方累积液体至满溢,这部分溢出的液体还未来得及反应便通过气体通道直接进入下一塔节,此时随着气相F因子继续增大,床层内持液量增幅变缓,趋于平稳。

对泛点前的动持液量数据采用式(6)[8]。

| $$ {h_d} = au_G^b{L^c} $$ | (6) |

得到参数a=3.200×10-4,b=0.0473,c=1.429,R=0.9808。由该关联式得到的计算值与实测值相比,误差在±4.4%以内。

2.4.2 气相流通截面分率对动持液量的影响当催化剂装填高度为60 mm,液体流量为200 L/h时,不同气相流通截面分率下的动持液量变化曲线如图 10所示。

|

| 图 10 不同气相流通截面分率下的动持液量变化曲线 Fig. 10 Correlation of liquid holdup with different voidage |

| |

动持液量随气相流通截面分率的减小而增大,这是由于气相流通截面分率减小意味着催化剂装填区域变大,持液量增加;另一方面气体通道有效面积减小使得液体在催化剂床层内的渗流阻力增大,同等压降下,催化剂上方液体累积更快。

2.4.3 催化剂装填高度对动持液量的影响在气相流通截面分率为0.255,液体流量为200 L/h的情况下,不同催化剂装填高度下的泛点气速曲线如图 11所示。

|

| 图 11 不同催化剂装填高度下的动持液量曲线 Fig. 11 Correlation of liquid holdup with different loading height of catalyst |

| |

动持液量随催化剂装填高度的增大而增大,这是由于催化剂装填量越大,液体在催化剂床层内的渗流阻力越大,渗流速率变慢,催化剂上方液体累积速率加快。

3 结论提出了一种新型的反应液渗流接触式催化蒸馏元件,通过流体力学实验研究了元件的结构对流体力学参数的影响,得到以下结论。

1)催化剂装填高度在(60~70)mm范围内,元件的湿塔压降及泛点气速没有明显变化; 2)实验范围内,F因子<0.15时,催化剂床层内累积液体较少,动持液量变化很小;当F因子>0.15,床层内累积液体速度加快,持液量增大;当F因子大于0.35后,随着气相F因子继续增大,床层内持液量增幅变缓,趋于平稳。

3)得到了效果较好的床层压降、动持液量及泛点气速的预测关联式,误差均在±4.5%以内。

符号说明:

a—床层比表面积,m2/m3;

g—重力加速度,m/s2;

GG—气相质量流量,kg/(m2·s);

GL—液相质量流量,kg/(m2·s);

L—液体喷淋密度,m3/(m2·h);

△Pd—干塔压降,Pa;

△Pw—湿塔压降,Pa;

uf—泛点气速,m/s;

ε—催化剂床层空隙率,m3/m3;

ρG—气相密度,kg/m3;

ρL—液相密度,kg/m3;

μ—黏度,Pa·s。

| [1] | 许锡恩, 孟祥坤. 催化蒸馏过程研究进展[J]. 化工进展,1998, (1) : 7–13 Xu Xien, Meng Xiangkun. Advances in catalytic distillation pricess[J]. Chemical Industry and Engineering Progress,1998, (1) : 7–13 |

| [2] | 高鑫, 李鑫钢, 李洪. 催化精馏塔中催化剂填装技术的研究述评[J]. 化工进展,2010,29 (3) : 419–425 Gao Xin, Li Xingang, Li Hong. Review for catalyst loading technology in catalytic distillation column[J]. Chemical Industry and Engineering Progress,2010,29 (3) : 419–425 |

| [3] | Smith J. Catalyst system for separating isobutene from C4 streams:US, 4215011[P]. 1980-07-29 |

| [4] | Gorak A, Hoffmann A. Catalytic distillation in structured packings:Methyl acetate synthesis[J]. AIChE Journal,2001,47 (5) : 1 067-1 076 |

| [5] | Gotze L, Bailer O, Moritz P, et al. Reactive distillation with KATAPAK[J]. Catalysis Today,2001 : 201–208 |

| [6] | Yeoman N. Internals for distillation columns including those for use in catalytic reactions:US, 5454913[P]. 1995-10-03 |

| [7] | Buchholz M. Structure and method for catalytically reacting fluid streams in mass transfer apparatus:US, 5275790[P]. 1994-01-04 |

| [8] | 赵志海. 催化蒸馏塔内催化剂床层流体力学性能的研究[D]. 天津:天津大学, 1997Zhao Zhihai. Hydrodynamic performance of catalyst bed in a catalytic distillation column[D]. Tianjin:Tianjin University, 1997(in Chinese) |

| [9] | 董谊仁. 填料塔压降-液泛研究进展[J]. 化学工业与工程,1994,11 (2) : 23–34 Dong Yiren. The progress in the researches of pressure drop and fIooding of paeked columns[J]. Chemical Industry and Engineering,1994,11 (2) : 23–34 |

| [10] | 王少兵, 张凯, 张占柱. 新型催化蒸馏元件流体力学性能的研究[J]. 石油炼制与化工,2001,32 (10) : 36–39 Wang Shaobing, Zhang Ka, Zhang Zhanzhu. Hydrodynamic performance of novel catalytic distillation packing[J]. Petroleum Processing and Petrochemicals,2001,32 (10) : 36–39 |

2016, Vol. 33

2016, Vol. 33