2. 中科合成油技术股份有限公司 国家能源煤基液体燃料研发中心,北京 101407;

3. 中科合成油内蒙古有限公司,内蒙古 鄂尔多斯 010300

2. National Energy Center for Coal to Liquids, Synfuels China Technology Co. Ltd, Beijing 101407, China;

3. Synfuels China Technology (Inner Mongolia) Co. Ltd, Inner Mongolia, Ordos 010300, China

世界范围内石油呈现重质化、劣质化趋势,而当今社会对重燃料油的消费量逐年减少,车用清洁燃料油与化工用轻质油的市场需求与日俱增。因此,近年来将重质油转化为轻质油的研究颇受重视[1]。其中重质油浆态床加氢技术具有原料适用范围广、反应中传质传热效果好、产品分布灵活等优点,目前被广泛研究[2-4]。

催化剂性能是重质油加氢工艺技术的关键。浆态床催化剂目前可分为有色金属镍钼与廉价铁基催化剂[5]。研究表明,镍钼催化剂性能优于铁基催化剂,但其成本高,需要回收再生循环使用,徒增操作成本。铁基催化剂成本低,无需回收再生。因此,工业中主要使用铁基催化剂。

铁基催化剂研究可分为天然铁矿石[1, 6, 7]与合成铁基催化剂[8-10]两类。天然铁矿石类催化剂成本更低,来源广泛,然而铁矿石含有许多杂质且结构复杂,催化活性低。例如Matsumura等[11]使用褐铁矿转化Marlim减压渣油,反应温度450 ℃,压力14.7 MPa,获得30.3%的轻质油产率,2.8%的焦炭产率。合成铁基催化剂因其杂质含量低,结构可控兼具价格低廉的特点而更受青睐,例如Park等[8]以三嵌段共聚物P123为模板剂,制备得到纳米级介孔α-Fe2O3用来转化Hyundai减压渣油,在430 ℃,初压8 MPa的反应条件下,轻质油产率为49.4%,焦炭产率为8.6%。Hosseinpour等[10]通过水热法制备Fe2O3纳米颗粒,然后通过浸渍法负载到SiO2表面,在450 ℃,22 MPa下转化减压渣油,焦炭产率为8.44%。

目前报道的铁基催化剂需要较高的操作压力。高反应压力会带来设备投资高、安全性差等不可避免的问题。降低反应所需压力理论上可以通过使用高活性催化剂提高反应过程中加氢效率来实现。催化剂活性组分的分散度是决定催化剂性能的重要因素之一,高度分散有利于提高其利用率进而提升催化剂性能。提高活性组分分散度方法之一是使用高比表面积载体。然而,高比表面积载体难以同时拥有较大孔径,这对于类似减压渣油类大分子传质反应非常不利[12, 13]。减压渣油中具有许多尺寸各异的分子,其组分中沥青质极性很大,容易缔合成尺寸更大的沥青质簇(分子半径在30~100 Å之间不等)[14]。所以,应用于浆态床反应器中的催化剂需具有较大孔径以确保反应物大分子能有效传质扩散。但是提高孔径会导致分散度下降,例如Park等[8]制备纳米级介孔α-Fe2O3催化剂,平均孔径为20.9 nm,比表面积仅为44.4 m2 ·g-1。因此,开发较大孔径的高分散铁基催化剂为降低反应压力提供可能。

本研究设计了一种简单的方法—沉淀沉积的溶胶-凝胶法。由该方法制得高分散兼有相对较大孔径的催化剂前驱体Fe2O3/SiO2,经干法预硫化处理得到SiO2担载的硫化铁催化剂。本研究制备的催化剂可以在较低压力下(5 MPa)高效转化Merey减压渣油。研究成果可以为开发经济适用的浆态床铁基催化剂提供参考,同时对高分散大孔催化剂设计也有一定指导意义。

1 实验部分 1.1 主要试剂及实验仪器试剂硝酸铁(AR)、氨水(AR)、苯(AR)由现代东方(北京)科技发展有限公司生产;气相SiO2(型号:A200)由赢创德固赛公司生产,平均原生粒径12 nm,堆积密度50 g ·L-1;萘(AR)由上海易恩化学技术有限公司生产;反应气体与预硫化气体购自北京兆格气体科技有限公司。

Agilent-GC-7890B色谱仪,百特Be Nano型Zeta电位分析仪,Perkin Elmer Optima 2100DV型电感耦合等离子体发射光谱仪,Micromeritics ASAP 2420物理吸附仪,Bruker D8型X射线衍射仪,Austin S 2600 Mössbauer谱分析仪(MES), FEI Quanta 400FEG型扫描电子显微镜,FEI Talos F200A型透射电子显微镜。

1.2 催化剂前驱体制备将一定浓度的Fe(NO3)3溶液与一定量的SiO2加入到合成器中形成溶胶。滴加氨水并不断搅拌,至pH=7.5时得到凝胶。将凝胶用去离子水充分洗涤,抽滤后于120 ℃下烘干12 h,然后于350 ℃下焙烧5 h。将其充分研磨后得到催化剂前驱体,命名为FO-X(X=5, 10, 15, 20, 25),其中X代表Fe2O3质量分数。

1.3 催化剂前驱体的预硫化硫化过程采用管式炉装置,在5% H2S-H2气氛中,按照固定的升温速率(2.5 ℃ ·min-1)在一定温度(150和300 ℃)下进行硫化,150 ℃停留1.5 h,300 ℃停留1 h,得到硫化铁催化剂,命名为FS-X(X=5, 10, 15, 20, 25)。

1.4 催化剂及前驱体表征Zeta电位测试采用与制备催化剂前驱体中Fe2O3负载量相同浓度的Fe(NO3)3水溶液,不添加SiO2,滴加氨水调节pH值至7.5得到Fe(OH)3悬浊液,采用电泳法测试。向毛细管电极样品池中加入样品,将样品池电极接好后,设置电压150 V,电场模式为快场,子测试次数为2,进行测试。

测定催化剂前驱体中活性组分含量,将样品置于聚四氟乙烯消解罐中,加入王水,经过微波硝解处理后进行定容,根据活性组分的分析谱线测得其相应的强度值,按照校准曲线得出含量。

N2吸附-脱附测试首先将催化剂进行脱气处理,在250 ℃下真空脱气12 h。使用液氮测试一系列相对压力下对应的吸附量,得出吸附-脱附等温曲线。采用Brunauer-Emmett-Teller模型计算出催化剂比表面积,Barret-Joyner-Halenda模型计算出催化剂孔径分布。

催化剂及前驱体XRD表征采用Co靶Kα射线为辐射源,石墨单色器,管电压35 kV,管电流40 mA,扫描速度4 (°) ·min-1,扫描范围10°~90°。

催化剂Mossbauer谱(MES)测试采用等加速方式低温下测样,放射源为25 m Ci的Co(Pd),测试样品采用α_Fe标定。

催化剂前驱体SEM表征测试条件为10 kV。制样时将样品充分研磨,将样品均匀分布在导电胶上,吹走黏结不牢的样品后喷金,进行测试。

催化剂前驱体TEM表征测试条件为200 kV。将催化剂研磨后加入无水乙醇混合,置于超声仪中分散处理10 min,取清液滴加到多孔碳膜上,待液体挥发后进行测样。

1.5 萘加氢模型反应性能评价将萘与催化剂按照质量比25 ∶1装入100 mL反应釜。通入1%H2S-H2,设定背压阀的控制压力为5 MPa,进行程序升温。设定气速为200 mL ·min-1,搅拌速度为1 200 r ·min-1,于360 ℃反应1 h。反应结束后收集釜内产品计质量。

萘加氢反应选择性很高(99%以上),产物几乎全部为四氢萘。萘转化率由公式(1)进行计算,单位质量铁的萘转化率由公式(2)进行计算。mi,n与mf,n分别代表反应加入萘的质量与反应后剩余萘的质量。mf代表活性组分Fe的质量。

| $ x_{\mathrm{n}}=\frac{m_{\mathrm{i}, \mathrm{n}}-m_{\mathrm{f}, \mathrm{n}}}{m_{\mathrm{i}, \mathrm{n}}} \times 100 \% $ | (1) |

| $ x_{\mathrm{nf}}=\frac{m_{\mathrm{i}, \mathrm{n}}-m_{\mathrm{f}, \mathrm{n}}}{m_{\mathrm{f}, \mathrm{n}}} $ | (2) |

实验使用的重质油是Merey原油,由实沸点蒸馏设备得到的减压渣油,性质见表 1。

| 元素质量分数w/% | 馏分组成w/% | 密度/(g·cm-3) | 黏度(250 ℃)/(mPa·s) | ||||||

| C | H | N | S | Oa | 减压柴油b | 渣油c | |||

| 84.90 | 10.79 | 0.75 | 3.50 | 0.06 | 32.70 | 67.30 | 1.006 | 144 | |

| a: 氧含量通过减差法获得;b: 减压柴油沸点范围:360~520 ℃;c: 渣油沸点范围:>520 ℃。 | |||||||||

Merey减压渣油与催化剂按照质量比18 ∶1装入100 mL反应釜,通入体积分数为1% H2S-H2,设定背压阀的控制压力为5 MPa,压力达到5 MPa后开始程序升温,气速和搅拌速度与萘加氢模型反应相同,于445 ℃反应1 h。气柜收集气体,冷阱收集轻质油。反应结束降至室温,用湿式气体流量计读取气体体积并分析气体组成,计算气体质量。收集阱油、釜内产品并计质量。

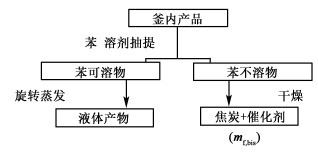

反应后釜内产品搅拌均匀,按照图 1程序进行分离,得到液体产物进行模拟蒸馏。减压渣油转化率、焦炭产率与单位质量铁的减压渣油转化率分别由式(3)~式(5)计算,mi,oil>520 ℃、mf,oil>520 ℃、mf,bis、mcat、mi、mf分别表示加入的Merey减压渣油中高于520 ℃的馏分质量、反应后液体产物中高于520 ℃的馏分质量、反应后釜内产品中苯不溶物质量、催化剂质量、加入的Merey减压渣油质量和活性组分Fe的质量。

| $ X_{\mathrm{VR}}=\frac{m_{\mathrm{i}, \text {oil}>520 \text{ ℃}}-m_{\mathrm{f}, \text {oil}>520 \text{ ℃}}}{m_{\mathrm{i}, \text {oil}>520 \text{ ℃}}} \times 100 \% $ | (4) |

| $ w_{\mathrm{e}}=\frac{m_{\mathrm{f}, \mathrm{his}}-m_{\text {cat}}}{m_{\mathrm{i}}} \times 100 \% $ | (5) |

|

| 图 1 釜内产品分离程序示意图 Fig.1 Schematic of reactor products extraction |

| |

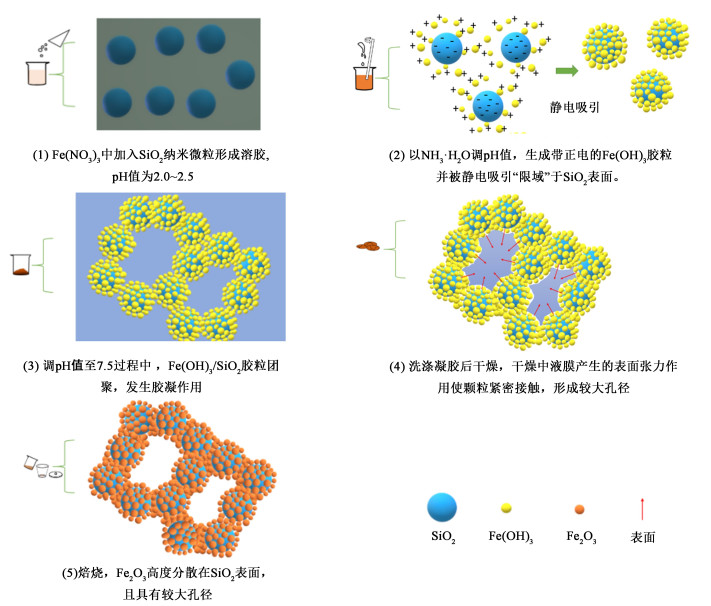

根据催化剂应具备较大孔径及高分散的特征,本研究设计的催化剂前驱体制备思路如图 2所示。

|

| 图 2 催化剂前驱体制备示意图 Fig.2 Schematic of catalyst precursor synthesis |

| |

催化剂前驱体Fe2O3/SiO2中Fe2O3负载量在5%~25%时,测得硝酸铁水溶液的pH值在2.5~2.0之间,已知SiO2的等电点约为2.0[15],Fe(OH)3的等电点约为8.0[16, 17]。向Fe(NO3)3水溶液中加入SiO2,此时pH值高于SiO2的等电点,SiO2带有同种电荷(负电荷),形成溶胶,如图 2(1)所示。向溶胶中缓慢加入NH3 ·H2O,pH值逐渐升高。此时pH值小于Fe(OH)3的等电点,Fe(OH)3胶粒带正电荷;pH值仍大于SiO2的等电点,SiO2微粒带负电荷;于是,Fe(OH)3与SiO2之间会发生静电吸引,在SiO2表面高分散地沉积Fe(OH)3胶粒,如图 2(2)所示。继续加入NH3 ·H2O,至pH值达到7.5的过程中,沉积Fe(OH)3胶粒的SiO2相互接触、团聚,发生胶凝形成了凝胶,如图 2(3)所示。凝胶经洗涤、过滤后,于120 ℃干燥12 h。干燥过程中,随着水分的蒸发,形成液膜,液膜会产生很大的表面张力,使凝胶团聚加重。表面张力是导致凝胶收缩、孔径大幅度降低的原因。本方法则灵巧地减缓了这个表面张力的副作用:第一,使用固体SiO2微粒,它的机械强度高,可以耐受这个表面张力;其二,氢氧化铁胶粒由于静电吸引被“限域”于SiO2微粒表面,在干燥过程中难于迁移;于是保持了Fe(OH)3的高分散和原凝胶的大孔径,如图 2(4)所示。干燥后,再经焙烧得到Fe2O3/SiO2催化剂前驱体,如图 2(5)所示。由预硫化就可以得到SiO2担载的硫化铁催化剂。

2.2 催化剂及其前驱体表征 2.2.1 Fe(OH)3 Zeta电位测试催化剂前驱体制备过程中当pH=7.5时,Fe(OH)3的带电情况见表 2。可知pH=7.5时Fe(OH)3 Zeta电位为正值,其带正电荷。同时,pH值大于SiO2的等电点,所以SiO2必定带负电荷。Fe(OH)3与SiO2之间会发生静电吸引,表明催化剂前驱体制备设计思路与表征结果相符。

| 负载量/% | Zeta电位a/mV |

| 5 | 5.08 |

| 10 | 5.20 |

| 15 | 5.72 |

| 20 | 6.88 |

| 25 | 9.26 |

| a:Zeta电位测试取2次结果平均值。 | |

表 3中列出与催化剂对应的前驱体组成,通过ICP测试其中铁元素含量,转化为Fe2O3质量分数,可以发现催化剂前驱体中实际Fe2O3含量与实验设计值接近。

| 样品 | w(Fe2O3)/% | SBET/(m2·g-1) | dpore/nm | Vpore/(cm3·g-1) |

| SiO2 | 195 | 12 | 0.54 | |

| FS-5 | 4.7 | 197 | 25 | 1.33 |

| FS-10 | 9.8 | 210 | 22 | 1.25 |

| FS-15 | 14.9 | 239 | 19 | 1.26 |

| FS-20 | 20.2 | 231 | 19 | 1.16 |

| FS-25 | 24.5 | 233 | 18 | 1.07 |

| FO-25 | 24.5 | 229 | 18 | 1.15 |

SiO2、催化剂、催化剂前驱体FO-25的比表面积、平均孔径及孔体积信息见表 3。可以发现SiO2的堆积孔径与孔体积较小,催化剂前驱体FO-25的比表面积、平均孔径及孔体积与催化剂FS-25接近,表明预硫化后并未改变催化剂的结构特征。催化剂的平均孔径相对较大,在20 nm左右,从整体上看,随着活性组分含量升高,比表面积增大,这是由于活性组分颗粒自身具有一定的比表面积,当活性组分颗粒高度分散时,其数量增多使催化剂整体的比表面积呈现升高趋势。此外,随着活性组分含量升高,催化剂平均孔径与孔体积下降,这是由于前驱体制备过程中Fe(OH)3胶粒沉积在SiO2表面,Fe(OH)3胶粒越多,使SiO2聚集时接触位置的Fe(OH)3挤入到堆积孔中的量越多。因此,平均孔径与孔体积呈现下降趋势。

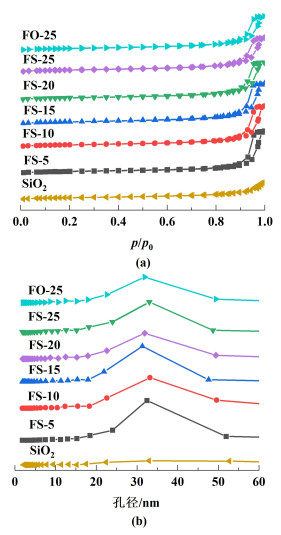

SiO2、催化剂、FO-25的N2吸附-脱附曲线及孔径分布曲线见图 3。

|

| 图 3 (a) 催化剂的N2吸附-脱附曲线和(b)孔径分布曲线 Fig.3 (a) N2 adsorption-desorption isotherms and (b) pore size distribution curves of catalysts |

| |

由图 3 (a)所示结果按照IUPAC分类,SiO2、催化剂与FO-25的吸附-脱附曲线属于Ⅳ型等温线,表明催化剂结构是介孔材料。未显示出饱和吸附平台,伴随有H3型滞后环,表明催化剂孔结构不规整。SiO2的滞后环不明显,同样表明其孔体积较小。由吸附曲线发现催化剂与FO-25相对压力在0.8~1.0时,N2吸附量呈现迅速增加趋势,表明催化剂与FO-25中的孔径分布集中且均匀[18]。由图 3(b)可以观察到催化剂与FO-25的孔径集中分布在20~50 nm。以上数据表明制备得到的催化剂具有较高的比表面积和较大孔径。

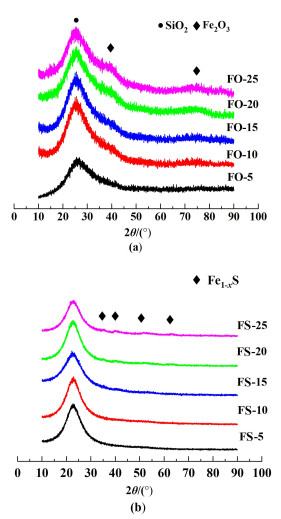

2.2.3 催化剂及前驱体的XRD表征对催化剂及前驱体进行了XRD表征,结果如图 4所示。

|

| 图 4 (a) 催化剂前驱体及(b)催化剂的XRD谱图 Fig.4 XRD patterns of (a) catalyst precursors and (b) catalysts |

| |

由图 4(a)可知,不同Fe2O3含量的催化剂前驱体在2θ为25.1°有1个最明显的弥散型特征峰,归属于SiO2。随着催化剂前驱体中Fe2O3含量的升高,FO-20在2θ为39.5°、74.4°处显示出弱的弥散型特征峰,归属于Fe2O3,其特征峰比较弥散,表明催化剂前驱体中Fe2O3晶粒尺寸小,呈高度分散状态。

由图 4(b)可知,催化剂中未观察到Fe2O3特征峰,随着催化剂中活性组分含量升高,催化剂FS-20在2θ为34.9°、39.6°、51.3°和62.7°出现磁黄铁矿Fe1-xS的特征峰[19],催化剂FS-25有最明显的Fe1-xS特征峰,表明预硫化得到的催化剂较为充分的转变为硫化物。同时其特征峰比较弥散,表明Fe1-xS晶粒尺寸小,高度分散,经过预硫化得到的催化剂保留了前驱体高度分散的特征。

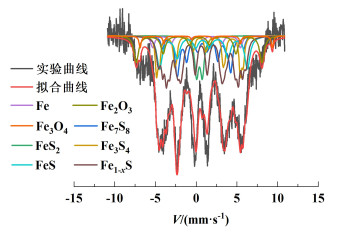

2.2.4 催化剂的MES表征由于催化剂FS-5与FS-10中活性组分含量偏低,会导致MES分析结果误差较大,在此不做详细讨论。借助MES重点研究催化剂FS-15、FS-20与FS-25的物相组成,由文献[19]方法进行解谱分析, 图 5显示的是FS-20的测试谱图。

|

| 图 5 催化剂FS-20的Mössbauer测试谱图 Fig.5 The Mössbauer spectrum of catalyst FS-20 |

| |

催化剂详细物相组成见表 4。

| 样品 | w(Fe3O4)/% | w(Fe2O3)/% | w(Fe7S8)/% | w(Fe3S4)/% | w(Fe1-xS)/% | w(FeS)/% | w(FeS2)/% | w(Fe)/% |

| FS-25 | 3.0 | 11.9 | 20.2 | 13.6 | 26.4 | 7.8 | 6.2 | 10.9 |

| FS-20 | 3.1 | 9.8 | 14.1 | 12.7 | 31.5 | 13.9 | 6.0 | 8.9 |

| FS-15 | 2.9 | 21.0 | 17.8 | 15.8 | 21.7 | 11.9 | 8.9 | 0.0 |

由MES测试结果可知,预硫化后得到的催化剂中铁氧化物(Fe3O4+Fe2O3)组分含量非常低,均低于25%,铁硫化物含量占65%~75%左右。表明经过预硫化得到的催化剂,其组成大部分是硫化物。在石油加氢裂化领域,金属硫化物是催化的活性相[20],因此,反应前催化剂以硫化物形式加入到反应器中会节省氧化物前驱体硫化所需时间,可在反应时间段内发挥出催化剂的最佳活性。

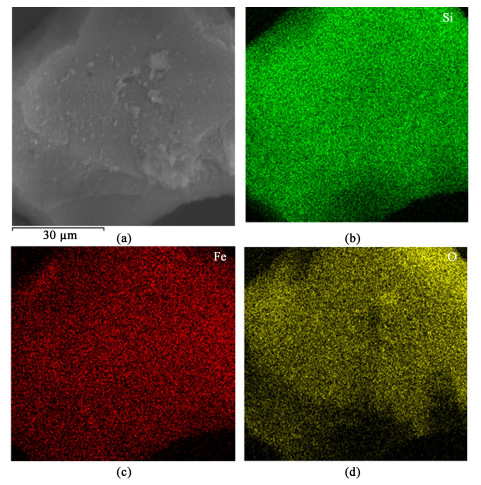

2.2.5 催化剂前驱体的形貌表征图 6是只进行干燥,未焙烧的催化剂前驱体FO-20的SEM-EDS图。

|

| 图 6 未焙烧催化剂前驱体FO-20的(a) SEM照片;(b) Si;(c) Fe;(d) O的EDS面扫描照片 Fig.6 The (a) SEM image; (b) Si; (c) Fe; (d) O EDS face scanning images of uncalcined catalyst precursor FO-20 |

| |

由图 6(a)可知未焙烧的FO-20颗粒团聚形成的二次颗粒粒径约为60 μm,形貌为不规整颗粒。进一步对图 6(a)所示区域进行元素面扫描,确定未焙烧的FO-20二次颗粒中元素Si、Fe和O的分布,分别见图 6(b)、图 6(c)和图 6(d)。可知3种元素均匀分布,表明未焙烧的FO-20中活性组分均匀分散在SiO2上。

图 7是FO-20的SEM-EDS图。

|

| 图 7 催化剂前驱体FO-20的(a) SEM照片;(b) Si;(c) Fe;(d) O的EDS面扫描照片 Fig.7 The (a) SEM image; (b) Si; (c) Fe; (d) O EDS face scanning images of catalyst precursor FO-20 |

| |

由图 7(a)可知:FO-20经焙烧,其颗粒进一步团聚,形成的二次颗粒粒径大于未焙烧的FO-20,粒径约为80 μm,形貌同样不规整。对图 7(a)所示区域进行元素面扫描,确定FO-20二次颗粒中元素Si、Fe、O的分布,由图 7(b)、图 7(c)和图 7(d)可知3种元素均匀分布,表明焙烧后的FO-20中Fe2O3均匀分散在SiO2上,得到高度分散的Fe2O3/SiO2催化剂前驱体。

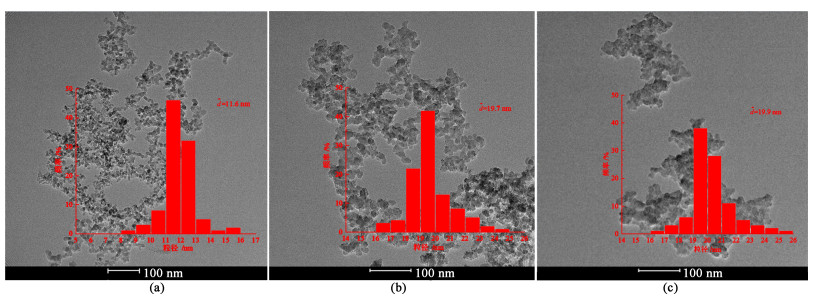

为了更详细观察未焙烧的FO-20与FO-20的颗粒尺寸,对其进行透射电子显微镜表征。图 8(a)是SiO2的透射电镜照片,图 8(b)和图 8(c)是未焙烧的FO-20与FO-20的透射电镜照片,可以发现SiO2颗粒尺寸明显较小,插图中给出粒径统计结果,SiO2的平均粒径为11.6 nm,未焙烧的FO-20平均粒径为19.5 nm,FO-20的平均粒径为19.7 nm,这是由于SiO2表面沉积有活性组分颗粒使粒径增大。表明成功制备出Fe2O3/SiO2催化剂前驱体。

|

| 图 8 (a) SiO2;(b) 未焙烧催化剂前驱体FO-20与(c) 催化剂前驱体FO-20的TEM图 Fig.8 The TEM images of (a) SiO2; (b) uncalcined catalyst precursor FO-20 and (c) catalyst precursor FO-20 |

| |

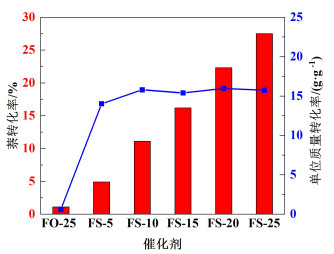

选择最简单的稠环芳烃萘做为重质油的模型化合物,测试催化剂性能。

由图 9可知未经预硫化的FO-25萘转化率最低,性能最差,表明预硫化得到的催化剂能在反应时间段内发挥出最佳活性。随着催化剂中活性组分含量的升高,所得萘转化率逐渐增大,表明在催化剂前驱体Fe2O3负载量为5%~25%范围内,催化剂的加氢性能不断增强。进一步地由计算可知,不同活性组分含量的催化剂有相近的单位质量铁上的萘转化率,表明催化剂中的活性组分含量升高并没有造成活性组分浪费,活性组分呈高度分散状态,其得到了充分有效的利用。此外,由于萘的分子尺寸为6.8 Å×5.0 Å[21],远低于催化剂的平均孔径,使得反应物与活性组分之间充分接触。

|

| 图 9 催化剂及单位质量铁的萘转化率 Fig.9 Naphthalene conversion of catalysts and unit mass iron |

| |

通过上述分析证明本研究成功制备出活性组分高度分散,大孔径的催化剂,且组成以硫化物为主,选用Merey减压渣油来评价催化剂在较低压力下(5 MPa)的性能。

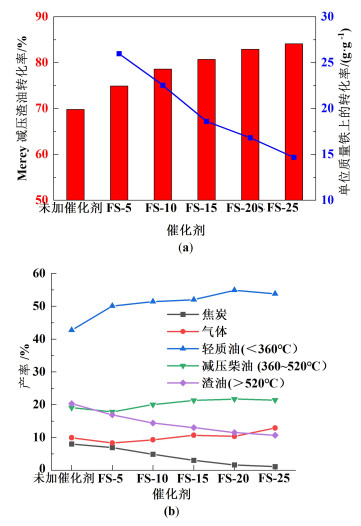

不同活性组分含量催化剂的Merey减压渣油转化率与产物分布见图 10。

|

| 图 10 (a) 催化剂的Merey减压渣油转化率和(b)产物分布 Fig.10 (a) Merey vacuum residue conversion of catalysts and (b) distribution of products |

| |

由图 10(a)中可以发现添加催化剂后减压渣油转化率与未添加催化剂热裂解的相比明显升高,转化率与催化剂中活性组分呈正相关。进一步地,扣除热裂解转化率,计算出单位质量铁上的减压渣油转化率,结果显示单位质量铁上的转化率呈现下降趋势,表明减压渣油中的大分子在反应中受到扩散传质阻力,无法与孔道内活性组分接触,活性组分利用率下降。由图 10(b)所示,发现未添加催化剂的热转化反应产物中,低于360 ℃的馏分油(轻质油)产率较低,而焦炭与气体所占比例较高。对于添加催化剂的反应,可以发现随着催化剂中活性组分含量升高,轻质油产率呈现先升高后下降趋势,催化剂FS-20轻质油产率达到最高,为54.9%;焦炭产率呈现下降趋势,催化剂FS-25焦炭产率最低,为1.1%;气产率呈现波动变化趋势,催化剂FS-25的气产率最高,为12.9%;减压渣油含量呈现下降趋势;减压柴油含量在20.0%左右波动。可以发现催化剂前驱体Fe2O3负载量为20%时,FS-20产物分布最佳,其将Merey减压渣油较多的转化为高附加值的轻质油,气产率相对较低,同时避免生焦转化,表明该催化剂活性组分含量适中,活化适量的活性氢,使反应有适当的裂解深度[22]。

表 5显示了近些年报道的用于转化重质油的催化剂性能。与之相比较可以清楚地发现,本工作制备的催化剂FS-20在相对低的反应压力下(5 MPa)轻质油收率高(54.9%),抑制生焦效果出色(1.6%),活性组分(Fe)用量较少。显然,FS-20在催化转化减压渣油反应中表现不俗,在应用中具有竞争力。

| 原料 | 催化剂前驱体 | 反应条件 | 性能/% | 用量c/% | 催化剂结构 | 来源 |

| 煤焦油VR | 铁矿石 | 430 ℃ 9 MPa 0.33 h | 32.9a/11.7b | 3.32d | [6] | |

| 煤基液体 | 铁矿石 | 430 ℃ 6 MPa 1 h | 29.3a/ND | 1.0d | 23.6e/ND | [7] |

| Hyundai VR | 纳米α-Fe2O3 | 430 ℃ 8 MPaip 2 h | 49.4a/8.6b | 0.88 | 44.4e/20.9f | [8] |

| Karamay渣油 | Fe/炭黑 | 430 ℃ 6 MPaip 1 h | 49.42a/2.0b | 1.0 | [9] | |

| VR | α-Fe2O3/SiO2 | 450 ℃ 22 MPa 1 h | ND/8.44b | 4.4 | 178e/ND | [10] |

| Merey VR | Fe2O3/SiO2 | 445 ℃ 5 MPa 1 h | 54.9a/1.6b | 0.78 | 231e/19f | 本研究 |

| a:轻质油产率; b:焦炭产率; c:催化剂用量,按照铁原子质量百分数计; d:3.32与1.0%代表催化剂质量百分数; e:催化剂比表面积(m2 ·g-1);f:催化剂平均孔径,nm;VR为减压渣油;ip:初始压力。ND表示未检出。 | ||||||

(1) 以SiO2为载体,设计了沉淀沉积的溶胶-凝胶法制备催化剂前驱体,经预硫化得到硫化铁催化剂。该方法通过溶胶-凝胶中SiO2与Fe(OH)3所带电荷不同,使Fe(OH)3胶粒高分散地沉积在SiO2表面,凝胶干燥过程中液膜产生的表面张力使SiO2颗粒堆积形成较大孔径。

(2) 由系列表征证明,通过该方法成功制备出比表面积大,活性组分高度分散,同时具有较大孔径(20 nm左右)的催化剂。

(3) 催化剂FS-20可以在较低的压力下(5 MPa)显示出相对优异的Merey减压渣油转化性能与最优的产物分布,这归因于其具备上述特征且活性组分含量适中。

尽管本研究合成的催化剂应用于减压渣油加氢裂化反应,但所提出的催化剂前驱体设计思路同样适用于其它反应的催化剂设计,特别是涉及到需要促进大分子反应物传质的反应。此外,该方法较为简便,有可能以高效、经济的方式进行放大。

| [1] |

KAYUKOVA G P, GUBAIDULLIN A T, PETROV S M, et al. Changes of asphaltenes' structural phase characteristics in the process of conversion of heavy oil in the hydrothermal catalytic system[J]. Energy & Fuels, 2016, 30(2): 773-783. |

| [2] |

ZHANG S, LIU D, DENG W, et al. A review of slurry-phase hydrocracking heavy oil technology[J]. Energy & Fuels, 2007, 21(6): 3057-3062. |

| [3] |

DU H, LIU D, LIU H, et al. Role of hydrogen pressure in slurry-phase hydrocracking of Venezuela heavy oil[J]. Energy & Fuels, 2015, 29(4): 2104-2110. |

| [4] |

LI C, HAN Y, YANG T, et al. Preliminary study on the influence of catalyst dosage on coke formation of heavy oil slurry-bed hydrocracking[J]. Fuel, 2020, 270: 117489. DOI:10.1016/j.fuel.2020.117489 |

| [5] |

RANA M S, SÁMANO V, ANCHEYTA J, et al. A review of recent advances on process technologies for upgrading of heavy oils and residua[J]. Fuel, 2006, 86(9): 1216-1231. |

| [6] |

DU J, DENG W, LI C, et al. Multi-metal catalysts for slurry-phase hydrocracking of coal-tar vacuum residue: Impact of inherent inorganic minerals[J]. Fuel, 2018, 215: 370-377. DOI:10.1016/j.fuel.2017.09.120 |

| [7] |

SHARYPOV V I, KUZNETSOV B N, BEREGOVTSOVA N G, et al. Modification of iron ore catalysts for lignite hydrogenation and hydrocracking of coal-derived liquids[J]. Fuel, 1996, 75(1): 39-42. DOI:10.1016/0016-2361(95)00194-8 |

| [8] |

PARK C, JUNG J, LEE C W, et al. Synthesis of mesoporous α-Fe2O3 nanoparticles by non-ionic soft template and their applications to heavy oil upgrading[J]. Scientific Reports, 2016, 6: 39136. DOI:10.1038/srep39136 |

| [9] |

李明, 王继乾, 邓文安, 等. Fe/炭黑、Ni/炭黑催化剂对渣油加氢反应的影响[J]. 燃料化学学报, 2007, 35(5): 558-562. LI Ming, WANG Jiqian, DENG Wenan, et al. Effect of Fe/carbon black, Ni/carbon black catalysts on hydrocracking reaction of residue oil[J]. Journal of Fuel Chemistry and Technology, 2007, 35(5): 558-562. (in Chinese) |

| [10] |

HOSSEINPOUR M, FATEMI S, AHMADI S J. Catalytic cracking of petroleum vacuum residue in supercritical water media: Impact of α-Fe2O3 in the form of free nanoparticles and silica-supported granules[J]. Fuel, 2015, 159: 538-549. DOI:10.1016/j.fuel.2015.06.086 |

| [11] |

MATSUMURA A, SATO S, KONDO T, et al. Hydrocracking Marlim vacuum residue with natural limonite. Part 2: Experimental cracking in a slurry-type continuous reactor[J]. Fuel, 2005, 84(4): 417-421. DOI:10.1016/j.fuel.2004.09.015 |

| [12] |

陈振涛, 徐春明. 重质油在孔道内扩散传质的研究进展[J]. 化工学报, 2016, 67(1): 165-175. CHEN Zhentao, XU Chunming. Progress of research on diffusional transport of heavy oil in pores[J]. CIESC Journal, 2016, 67(1): 165-175. (in Chinese) |

| [13] |

王博, 段爱军, 陈振涛, 等. 重质油在催化剂孔道内受限扩散及其关联模型研究进展[J]. 工业催化, 2017, 25(9): 1-9. WANG Bo, DUAN Aijun, CHEN Zhentao, et al. Research progress in restrictive diffusion and its empirical correlation of heavy oil in catalyst pore channels[J]. Industrial Catalysis, 2017, 25(9): 1-9. (in Chinese) |

| [14] |

MARCHAL C, ABDESSALEM E, TAYAKOUT-FAYOLLE M, et al. Asphaltene diffusion and adsorption in modified NiMo alumina catalysts followed by ultraviolet (UV) spectroscopy[J]. Energy & Fuels, 2010, 24(8): 4290-4300. |

| [15] |

LIN X, FARHI E, ARRIBART H. Determination of the isoelectric point of planar oxide surfaces by a particle adhesion method[J]. The Journal of Adhesion, 1995, 51(1/2/3/4): 181-189. |

| [16] |

WANG J, LI J, XIE L, et al. Understanding the interaction mechanism between elemental selenium and ferric hydroxide in wastewater treatment[J]. Industrial & Engineering Chemistry Research, 2020, 59(14): 6662-6671. |

| [17] |

BILGIN SIMSEK E, NOVAK I, BEREK D, et al. Novel composite sorbents based on carbon fibers decorated with ferric hydroxides: Arsenic removal[J]. Asia-Pacific Journal of Chemical Engineering, 2018, 13(5). |

| [18] |

孙若琳, 张斯然, 安康, 等. CuO修饰的Cu1.5Mn1.5O4尖晶石型复合氧化物对CO氧化的协同催化[J]. 燃料化学学报, 2021, 49(6): 799-808. SUN Ruolin, ZHANG Siran, AN Kang, et al. Cu1.5Mn1.5O4 spinel type composite oxide modified with CuO for synergistic catalysis of CO oxidation[J]. Journal of Fuel Chemistry and Technology, 2021, 49(6): 799-808. (in Chinese) |

| [19] |

陈晨, 李海杰, 白杨, 等. 预硫化温度对煤直接液化催化剂组分转变及其催化性能的影响[J]. 燃料化学学报, 2022, 50(1): 54-62. CHEN Chen, LI Haijie, BAI Yang, et al. Effect of sulfidation temperature on component transformation and catalytic performance of direct coal liquefaction catalyst[J]. Journal of Fuel Chemistry and Technology, 2022, 50(1): 54-62. (in Chinese) |

| [20] |

王仲义, 闫作杰, 单敏, 等. 器外预硫化加氢裂化催化剂开工技术应用总结[J]. 炼油技术与工程, 2021, 51(1): 10-12, 32. WANG Zhongyi, YAN Zuojie, SHAN Min, et al. Application summary of Start-up technology of ex-situ presulfiding Hydrocracking catalyst[J]. Petroleum Refinery Engineering, 2021, 51(1): 10-12, 32. (in Chinese) |

| [21] |

HOU S, TANG Y, ZHU T, et al. The molecular simulation and experimental investigation of toluene and naphthalene adsorption on ordered porous silica[J]. Chemical Engineering Journal, 2022, 435: 134844. |

| [22] |

郝海刚. 冷等离子体-热裂解耦合重油提质工艺及反应机理研究[D]. 北京: 中国科学院大学, 2014 HAO Haigang. Study on upgrading process and reaction mechanism of heavy oil by cold plasma-thermal cracking coupling[D]. Beijing: University of Chinese Academy of Sciences, 2014 (in Chinese) |

2024, Vol. 41

2024, Vol. 41