循环流化床(Circulating fluidized bed,CFB)因其气-固混合强烈、传热传质效率高、停留时间分布窄的特点,被广泛应用于催化裂化、煤气化以及化学循环燃烧等领域中。高密度循环流化床被定义为颗粒循环速率(Gs)大于200 kg ·m-2 ·s-1,且固含率大于0.1的循环流化床。在应用最为广泛的催化裂化(Fluid catalyst cracking,FCC)工艺中,CFB提升管在400~1 200 kg ·m-2 ·s-1的高Gs下运行[1]。

近年来,高密度循环流化床的相关研究已经引起了学者的广泛关注。Grace课题组首次明确了高密度循环流化床的定义[2],其认为当颗粒循环速率超过200 kg ·m-2 ·s-1,颗粒浓度超过0.1时,即可视为高密度循环流化床,并对高密度循环流化床内的流动特性进行了初步的探索[3-5]。随后Jesse Zhu课题组对高密度循环流化床的颗粒流动特性以及反应器性能进行了更为系统和深入的研究[6-8],研究结果表明,高密度操作条件下颗粒浓度轴向分布和径向分布的不均匀性增加。对反应器性能的研究发现高密度操作条件下,反应的转化率更高[9]。Wei Fei课题组也对高密度循环流化床内的流动特性进行了系统的研究[10-12],发现高密度循环流化床的颗粒质量率分布呈现典型的环-核结构。除此之外,近几年Gao课题组在上述研究的基础进一步拓展了操作条件[13, 14],Su等[13]首次在颗粒循环速率可高达1 400 kg ·m-2 ·s-1,高度为18 m的提升管中对颗粒浓度进行研究,最高颗粒浓度可达到0.45。

在循环流化床的气固流动当中,常出现颗粒的不均匀分布,其主要表现为颗粒聚团的形式,颗粒聚团被认为是快速流化的一个基本特征[15]。高密度循环流化床与低密度循环流化床的气固流动特性存在明显的差异,但是在高密度循环流化床中仍存在颗粒聚团。聚团的存在对反应器的正常运行具有重要影响,反应器内的流动、传热、传质和反应均与聚团相关[16-19]。颗粒聚团的检测手段包括电容探针、光纤探针、高速摄像机等[20],并引入聚团固含率、聚团频率、聚团持续时间和聚团时间分数等特性参数来定量表征聚团的特性。

目前研究中提升管高度大多小于10 m,颗粒流动可能无法到达充分发展区域,并且提升管的高度远低于实际工业生产中的反应器高度。Zhu课题组的Manyele[21]和Wei[22]对高密度操作条件下的聚团特性进行了研究。除此之外,目前的研究中颗粒循环速率均不超过700 kg ·m-2 ·s-1,但工业上所需的颗粒循环速率最高可达1 200 kg ·m-2 ·s-1[1],实验室研究的颗粒循环速率远低于工业生产所需的颗粒循环速率,因此想要充分了解高密度循环流化床中的颗粒流动特性,对工业生产进行指导,还有许多工作需要开展。

以往的研究中发现高密度条件下的聚团特性与低密度条件下存在较大差异。在Gs=150 kg ·m-2 ·s-1的低密度条件下,Yin等[23]发现聚团浓度“中心低,边壁高”的径向分布趋势,聚团浓度分布在0.12~0.17之间。Wei等[22]发现在Gs=700 kg ·m-2 ·s-1的高密度条件下,聚团浓度径向分布仍呈现中心低边壁高的分布趋势,但聚团浓度分布在0.29~0.44之间,聚团浓度相比于低密度条件下显著提高。Manyele等[21]采用n倍标准差法对Gs最高为550 kg ·m-2 ·s-1的循环流化床内的聚团特性进行研究,同样发现在高密度条件下提升管内的聚团浓度更高,在r/R=0.87的径向位置处聚团浓度高达0.33。研究中一般认为聚团持续时间径向上呈现中心低边壁高的分布趋势。Zeng等[24]使用小波分析的方法在Gs最高为521 kg ·m-2 ·s-1的条件下对聚团持续时间进行了研究,发现聚团持续时间在中心位置处最短,沿边壁方向逐渐变长,聚团持续时间分布在2~40 ms之间。Manyele等[21]则发现在高密度条件下,聚团持续时间分布在3~50 ms之间。在高密度操作条件下中心和边壁位置处的聚团持续时间也存在较大差异。

在本研究中,在高度为18 m的循环流化床中进行了颗粒聚团特性的研究,采用具有时变性的n倍标准差法对原始光纤信号进行分析,获取了聚团特性参数的轴径向分布并考察了操作条件的影响。本研究中的提升管高度更加接近于工业装置高度,更有利于研究提升管内颗粒流动状态,并且颗粒循环速率操作范围为100~1 800 kg ·m-2 ·s-1,包含了目前工业生产所需的颗粒循环速率,能够较为准确地反映工业生产的实际情况以及其内部的多尺度流动特性。

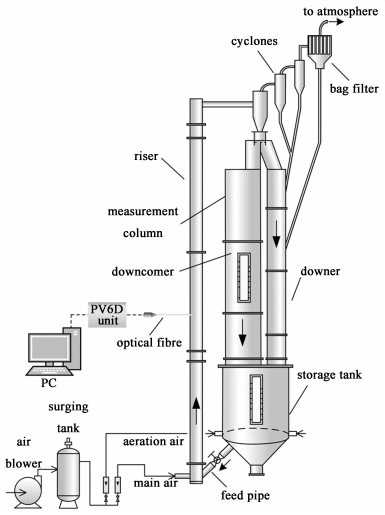

1 实验 1.1 实验装置本实验所采用的高密度气固循环流化床实验装置如图 1所示。该装置实验装置主要由提升管、旋风分离器、伴床及储料罐等构成。其中提升管内径R=0.08 m,高度H=18 m。伴床与储料罐可以为实验过程提供充足的颗粒藏量,最大储料量为3 200 kg,这保证了足够高的背压以支持提升管中的高颗粒循环速率。储料罐内颗粒经下料斜管进入提升管底部,在主风的作用下沿提升管向上运动,颗粒运动至提升管顶部后进入气固分离系统,大部分颗粒经旋风分离器分离之后回到储料系统,少数细小颗粒经过布袋除尘器返回储料系统,气体则由排气口排至室外,如此完成整个颗粒循环过程。循环物料采用FCC平衡剂,颗粒密度为1 500 kg ·m-3,颗粒平均直径为85 μm,属于Geldart A类颗粒。

|

| 图 1 循环流化床示意图 Fig.1 Schematic diagram of circulating fluidized bed |

| |

反射型光纤探针广泛应用于CFB提升管中颗粒浓度的测量,因其具有操作简单、精度高、成本相对较低等优点而在研究聚团特性方面得到广泛应用[21, 25]。因此,本研究采用光纤探针对颗粒浓度进行测量。测量过程中,探针发射一定光强度的信号,光信号经颗粒反射后被接收光纤接收并传输回测试仪。通过事先得到的电压信号和颗粒浓度之间的关系曲线,可以实现局部固体浓度的定量测量。光纤探针的标定细节可以在以前的文献中找到[26]。实验在14个轴向位置(z=0.38、0.78、1.18、2.06、3.06、4.06、6.06、8.06、10.06、12.06、14.06、15.06、16.06和16.46 m) 和6个径向位置(分别为提升管中心点以及将提升管截面面积等分为5个环状区域的中心位置,r/R=0、0.316、0.548、0.707、0.837和0.949)对颗粒瞬时波动信号进行测量。每次实验以50 kHz的采样频率进行测量,每次测量可得到131 072组数据。为保证测量的准确性,每个位置进行10次重复测量,聚团特性参数取10次重复测量的平均值。

1.2 聚团的识别和表征颗粒聚团的识别是表征颗粒聚团特性的关键,直接影响了颗粒聚团的表征结果。目前主流的聚团识别方法主要分为n倍标准差法和小波分析。Deng等[27]比较了这两种聚团识别方法的结果,由于聚团浓度应该明显高于平均颗粒浓度,因此n倍标准差法是更合适的聚团识别方法。然而,聚团识别结果对n值非常敏感,以往研究中对n值的确定方法各不相同[21, 28, 29],但最终得到的聚团识别阈值均为固定阈值,无法体现颗粒聚团特性的时变性。本研究采用基于滑动窗口的信号处理方法获得的时变性聚团识别阈值对提升管中的颗粒聚团进行识别,阈值的详细计算方法见文献[30],聚团识别示意图如图 2所示。

|

| 图 2 不同方法获得的颗粒聚团识别阈值对比 Fig.2 Comparison of the non-linear threshold and the conventional constant threshold |

| |

本研究的聚团特性参数包括聚团浓度、聚团持续时间和聚团速度。这些特征参数的定义如下。

聚团浓度εc:颗粒聚团中颗粒所占的体积分数,表示了颗粒聚团的紧实程度。局部聚团浓度可通过计算一次测量中所有聚团浓度的平均值得到,按式(1)计算。

| $ \varepsilon_{\mathrm{c}}=\frac{\sum \varepsilon_{\mathrm{c}, i}}{N} $ | (1) |

式(1)中:εc, i表示每个聚团的浓度;N表示颗粒聚团数量。

聚团持续时间τc:提升管内某测量位置处颗粒聚团存在的平均时间。局部聚团持续时间可以通过总聚团持续时间与聚团数量的比值计算得到:

| $ \tau_{{\mathrm{c}}, i}=\frac{\sum \tau_i}{N} $ | (2) |

式(2)中:τi表示每个聚团的持续时间;N表示1次测量中检测到的颗粒聚团数量。

颗粒聚团速度vc:由于本研究采用光纤探针的测量手段,此处的聚团速度为聚团轴向运动速度。聚团速度可以表征颗粒聚团的运动状态。根据上述定义参数可以按照式(3)进行计算。

| $ v_{\mathrm{c}}=\frac{\sum v_{{\mathrm{c}}, i}}{N} $ | (3) |

式(3)中:vc, i表示每个颗粒聚团运动的速度。

2 实验结果与讨论 2.1 提升管中颗粒浓度的分布图 3为颗粒浓度的轴径向分布。

|

| 图 3 不同颗粒循环速率下,颗粒浓度轴径向分布 Fig.3 Axial and radial profile of solids holdup under various solids circulation rates |

| |

如图 3(a)所示,不同操作条件下,截面平均颗粒浓度在轴向上均呈现“底部浓,顶部稀”的分布趋势,当达到一定高度后,颗粒浓度基本不发生变化。颗粒浓度随Gs的增加而增加。如图 3(b)~图 3(d)所示,局部平均颗粒浓度在径向上呈现“中心稀,边壁浓”的分布趋势。颗粒速度径向分布形式随Gs的增加由“环-核”流动结构逐渐转变为抛物线型分布。Gs≥1000 kg ·m2 ·s-1的操作条件下,提升管的截面平均颗粒浓度均在0.1以上,说明整个提升管均达到高密度操作状态。

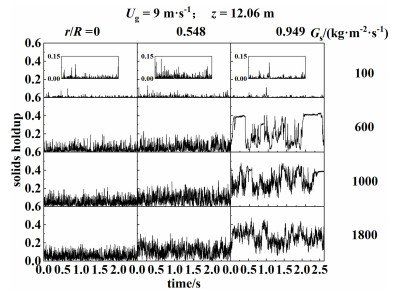

图 4为不同操作条件下,不同径向位置的颗粒浓度信号。

|

| 图 4 低密度和高密度条件下的颗粒浓度信号 Fig.4 Signals of solids holdup captured in low-density and high-density conditions |

| |

局部颗粒浓度信号能够反映气固两相的瞬时流动行为。在Gs=100 kg ·m-2 ·s-1的低密度条件下,各个径向位置的颗粒浓度很低。Gs增加到600 kg ·m-2 ·s-1时,各径向位置的颗粒浓度增加的同时,颗粒浓度波动程度也有所增加。另外,在Gs=600 kg ·m-2 ·s-1的条件下,边壁位置处(r/R=0.949)出现了长时间的高浓峰,这与Wei等[22]的实验结果一致。Gs增加到1 800 kg ·m-2 ·s-1时,边壁位置处的长时间的高浓峰消失,被在高浓度范围内剧烈波动的气固流动状态所代替。这说明在极高Gs下边壁位置处的气固湍动程度更剧烈,气固之间的接触得到改善。

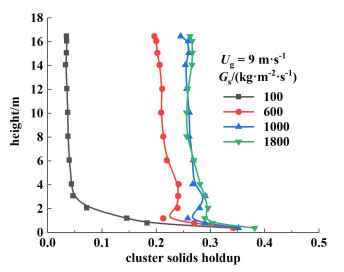

2.2 聚团浓度的轴径向分布图 5为不同颗粒循环速率下,截面平均聚团浓度的轴向分布。

|

| 图 5 不同颗粒循环速率下,聚团浓度的轴向分布 Fig.5 Axial profile of the cluster solids holdup under various solids circulation rates |

| |

由图 5可知,提升管底部的聚团浓度较大,最高可达0.40,随着轴向位置的增加,聚团浓度逐渐降低,随着轴向位置的进一步增加(z>10.06 m),聚团浓度逐渐趋于稳定。Gs较低(Gs < 1000 kg ·m-2 ·s-1) 时,随着Gs的增加,聚团浓度各轴向位置上均呈现显著增加的趋势。Gs较高的条件(Gs>1000 kg ·m-2 ·s-1)下,各个轴向高度的截面平均聚团浓度变化不大。以充分发展段(z=12.06 m)的聚团浓度变化为例,当Gs由100增加至600 kg ·m-2 ·s-1时,聚团浓度由0.03增加至0.21。但在Gs较高(Gs>1000 kg ·m-2 ·s-1)的条件下,Gs增加对聚团浓度的影响不大,充分发展段的聚团浓度在0.27附近波动。聚团浓度与颗粒浓度的轴向分布形式相似,这体现了两者之间的相关性。

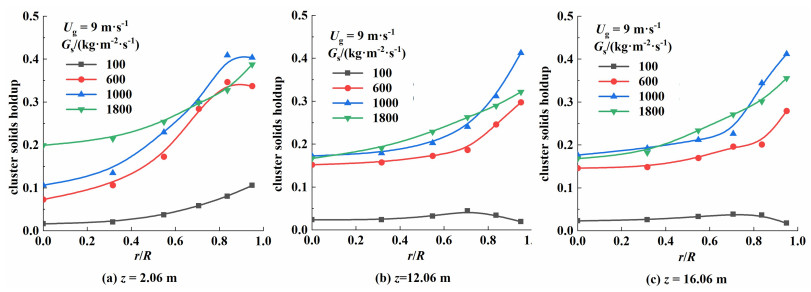

图 6为3个不同轴向高度处,不同操作条件下聚团浓度的径向分布。

|

| 图 6 不同颗粒循环速率下,聚团浓度的径向分布 Fig.6 Radial profile of the cluster solids holdup under various solids circulation rates |

| |

不同轴向位置处,聚团浓度在径向上均呈“中心稀,边壁浓”的分布特点。如图 6(b)所示,在提升管的充分发展区(z=12.06 m),Gs由100增加到600 kg ·m-2 ·s-1时,各径向位置的聚团浓度显著增加。Gs继续增加至1 000 kg ·m-2 ·s-1时,聚团浓度有所增加,聚团浓度径向分布呈抛物线式分布,与Wei等[22]研究中聚团浓度径向分布趋势一致。Gs由1 000增加至1 800 kg ·m-2 ·s-1时,r/R=0.548的聚团浓度略有增加,由0.20提高到了0.23,而r/R=0.949的聚团浓度有所降低,由0.41降低到了0.32。在达到高密度操作后继续增加Gs,中心区的聚团浓度增加而边壁区聚团浓度降低,聚团浓度径向分布更均匀。本研究中高密度操作条件下聚团浓度最高可达0.41,而在Manyele等[21]研究中聚团浓度最高为0.33,低于本研究中的聚团浓度。这可能是因为Manyele研究中的最高Gs仅为550 kg ·m-2 ·s-1,虽然同样达到了高密度操作,但提升管内颗粒浓度相较于本研究中更低,因此提升管中的最大聚团浓度更低。在Wei等[22]的研究中,Gs=700 kg ·m-2 ·s-1时,r/R=0.707的位置处聚团浓度高达0.44,而本研究中高密度条件下,相同径向位置处的聚团浓度在0.25左右。这是因为本研究采用的时变性聚团阈值,对不同时间段的颗粒浓度采用不同的识别阈值,进而能够对稀相中的聚团进行识别,因此在相同的径向位置处本研究中的聚团浓度相较于文献中更低。

总之,在未达到高密度操作时(Gs < 1000 kg ·m-2 ·s-1),聚团浓度随Gs增加而显著增加,而在达到高密度操作后(Gs ≥ 1000 kg ·m-2 ·s-1),聚团浓度对Gs的变化不敏感,中心区域的聚团浓度增加而边壁位置的聚团浓度降低,聚团浓度径向分布更加均匀。

2.3 聚团持续时间的轴径向分布图 7为不同颗粒循环速率下,截面平均聚团持续时间的轴向分布。

|

| 图 7 不同颗粒循环速率下,聚团持续时间轴向分布 Fig.7 Axial profile of the cluster duration time under various solids circulation rates |

| |

不同操作条件下,聚团持续时间均呈现“底部高、顶部低”的分布趋势,同Zeng等[24]的结论相符。提升管底部的聚团持续时间较长,最长可达4.2 ms,轴向位置增加,聚团持续时间先降低后保持稳定。从图 7中还可以看出,Gs在100~1 000 kg ·m-2 ·s-1的范围内,聚团持续时间随Gs增加而增加,而当Gs达到1 800 kg ·m-2 ·s-1时,聚团持续时间反而出现降低,数值上和Gs =100 kg ·m-2 ·s-1时的持续时间相近。这是因为在Gs =1800 kg ·m-2 ·s-1的条件下,边壁位置处的颗粒浓度信号中不再出现长时间的高浓峰,即边壁处长持续时间的颗粒聚团消失,因此截面平均聚团持续时间出现降低。

图 8为3个不同轴向高度处,不同操作条件下聚团持续时间的径向分布。

|

| 图 8 不同颗粒循环速率下,聚团持续时间的径向分布 Fig.8 Radial profile of the cluster duration time under various solids circulation rates |

| |

聚团持续时间在径向上呈现中“中心低,边壁高”的分布特点,与颗粒浓度的径向分布趋势类似。不同操作条件下,聚团持续时间在r/R=0~0.548的中心区域变化较小,中心区域的聚团持续时间几乎不受Gs和轴向位置的影响,均维持在0.6 ms左右。而在r/R=0.837~0.949的边壁区域,聚团持续时间显著增加,边壁处的聚团持续时间有着更宽的分布范围。如图 8(b)所示,Gs=600 kg ·m-2 ·s-1时,r/R=0.949位置处的聚团持续时间高达4.2 ms,显著高于r/R=0位置处的0.61 ms,这说明边壁区域颗粒间碰撞概率增大,相互作用变强,更易聚并为颗粒聚团。而在Gs>600 kg ·m-2 ·s-1时,边壁位置处的聚团持续时间有所降低,这是因为随着Gs的增加,提升管内气固作用更加强烈,聚团更倾向于破碎,此时边壁处更容易形成短持续时间的颗粒聚团。Gs=1800 kg ·m-2 ·s-1时,r/R=0.949位置处的聚团持续时间为1.1 ms,低于Gs=600 kg ·m-2 ·s-1时的4.2 ms。极高Gs下中心和边壁区域的聚团持续时间相差不大,形成的颗粒聚团尺度均较小。本研究中聚团持续时间的径向分布趋势与Manyele等[21]和Zeng等[24]的研究保持一致。本研究中的聚团持续时间分布在0.6~5.5 ms之间,而Manyele等在Gs=550 kg ·m-2 ·s-1的操作条件下发现聚团持续时间分布在3~50 ms之间,Zeng等在相近的Gs下发现聚团持续时间分布在2~40 ms之间。文献中的聚团持续时间分布更广,各个径向位置的聚团持续时间更长。本研究采用了具有时变性的聚团识别阈值,能够更细致地对颗粒聚团进行识别,可以识别到持续时间更短的颗粒聚团。此外,本研究中的Gs最高可达1 800 kg ·m-2 ·s-1,在如此高的Gs下聚团更倾向于破碎,形成持续时间更短的颗粒聚团。因此本研究中聚团持续时间的分布更窄,持续时间更短。

2.4 聚团速度的轴径向分布图 9为不同颗粒循环速率下,截面平均聚团速度的轴向分布。

|

| 图 9 不同颗粒循环速率下,聚团速度的轴向分布 Fig.9 Axial profile of the cluster velocity under various solids circulation rates |

| |

由图 9可以看出,提升管底部聚团速度较慢,聚团速度随轴向位置增加而增加,在达到充分发展区后,聚团速度趋于稳定,这是因为底部区域的颗粒浓度和聚团浓度均较高,阻碍了颗粒聚团的运动。Gs < 600 kg ·m-2 ·s-1时,聚团速度随Gs的增加而降低。而当Gs增加到1 000 kg ·m-2 ·s-1及以时,聚团速度在轴向上几乎不发生变化,进一步增加Gs至1 800 kg ·m-2 ·s-1时,聚团速度又有所增加。这是因为在极高的Gs下,提升管内的聚团浓度接近饱和,聚团数量也几乎不再变化,此时聚团速度相应的增大以维持聚团浓度的稳定。

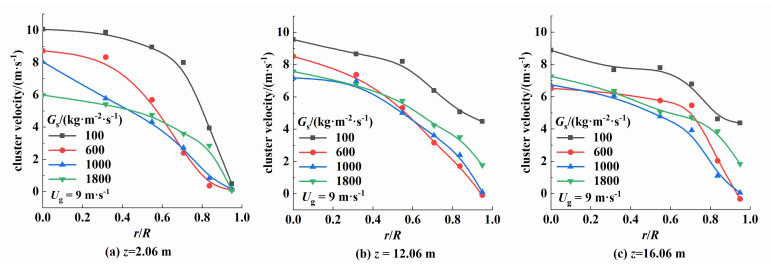

图 10为不同操作条件下,聚团速度的径向分布。

|

| 图 10 不同颗粒循环速率下,聚团速度的径向分布 Fig.10 Radial profile of the cluster velocity under various solids circulation rates |

| |

如图 10(a)~图 10(c)所示,不同轴向高度处的聚团速度在径向上呈现“中心高,边壁低”的分布特点。如图 10(c)所示,在Gs=100 kg ·m-2 ·s-1时的低密度操作条件下,边壁处(r/R=0.949)的聚团速度为正,这可能是因为在高表观气速下向下流动的聚团较少,因此边壁处聚团净向上运动[31]。Gs=600 kg ·m-2 ·s-1时,边壁处聚团速度为-0.33 m ·s-1,聚团净向下运动。这说明边壁处的颗粒返混更加严重,颗粒聚团受到壁面的摩擦较大,气体提供的曳力可能无法克服重力和摩擦力,边壁处向下运动的聚团较多。从图 10中还可以看出,聚团速度随着Gs增加而降低,并且在高密度条件下Gs对颗粒聚团速度的影响减小。Gs=600 kg ·m-2 ·s-1时,中心处和边壁处的聚团速度分别为7.5和-0.33 m ·s-1。Gs增加至1 800 kg ·m-2 ·s-1时,中心处和边壁处的聚团速度为7.6和1.83 m ·s-1,中心处聚团速度几乎不发生变化,而边壁处聚团速度有所增加。这说明在极高Gs下聚团速度的径向分布更加均匀。

3 结论基于光纤探针采集的瞬时颗粒浓度信号,对高密度循环流化床提升管内聚团特性参数轴径向分布进行了研究。主要结论总结如下。

(1) 提升管底部和边壁的颗粒浓度较浓,顶部和中心区域的颗粒浓度较稀。在达到高密度操作前,各个位置的颗粒浓度随Gs的增加而增加,达到高密度操作之后,Gs的增加只会影响颗粒浓度径向分布的均匀性。

(2) 聚团浓度和聚团持续时间的轴径向分布和颗粒浓度相似。轴向上,提升管底部的聚团浓度和持续时间均呈底部高顶部低的分布趋势;径向上,聚团浓度和持续时间呈中心低边壁高的分布趋势。与低密度操作条件相比,高密度操作下形成的颗粒聚团浓度更高、持续时间更长,极高Gs下聚团特性参数分布更均匀。

(3) 聚团速度的轴径向分布和颗粒浓度相反。轴向上,提升管底部的聚团速度较慢;径向上,聚团速度呈现中心高边壁低的分布趋势。高密度操作下,各径向位置的颗粒聚团净向上运动。

| [1] |

BI X, LIU X. High density and high solids flux CFB risers for steam gasification of solids fuels[J]. Fuel Processing Technology, 2010, 91(8): 915-920. DOI:10.1016/j.fuproc.2009.12.011 |

| [2] |

GRACE J R, ISSANGYA A S, BAI D, et al. Situating the high-density circulating fluidized bed[J]. AIChE Journal, 1999, 45(10): 2108-2116. DOI:10.1002/aic.690451009 |

| [3] |

KIM S W, KIRBAS G, BI H, et al. Flow behavior and regime transition in a high-density circulating fluidized bed riser[J]. Chemical Engineering Science, 2004, 59(18): 3955-3963. DOI:10.1016/j.ces.2004.06.018 |

| [4] |

YAN Z, FAN Y, BI X, et al. Dynamic behaviors of feed jets and catalyst particles in FCC feed injection zone[J]. Chemical Engineering Science, 2018, 189: 380-393. DOI:10.1016/j.ces.2017.12.049 |

| [5] |

XIE D, BOWEN B D, GRACE J R, et al. Two-dimensional model of heat transfer in circulating fluidized beds. Part Ⅱ: Heat transfer in a high density CFB and sensitivity analysis[J]. International Journal of Heat and Mass Transfer, 2003, 46(12): 2193-2205. DOI:10.1016/S0017-9310(02)00528-8 |

| [6] |

PÄRSSINEN J H, ZHU J. Axial and radial solids distribution in a long and high-flux CFB riser[J]. AIChE Journal, 2001, 47(10): 2197-2205. DOI:10.1002/aic.690471007 |

| [7] |

YAN A, ZHU J. Scale-up effect of riser reactors: Particle velocity and flow development[J]. AIChE Journal, 2005, 51(11): 2956-2964. DOI:10.1002/aic.10556 |

| [8] |

SUN Z, ZHU J, ZHANG C. Numerical study on the hydrodynamics in high-density gas-solid circulating fluidized bed downer reactors[J]. Powder Technology, 2020, 370: 184-196. DOI:10.1016/j.powtec.2020.05.035 |

| [9] |

WANG C, WANG G, LI C, et al. Catalytic ozone decomposition in a high density circulating fluidized bed riser[J]. Industrial & Engineering Chemistry Research, 2014, 53(16): 6613-6623. |

| [10] |

WEI F, LU F, JIN Y, et al. Mass flux profiles in a high density circulating fluidized bed[J]. Powder Technology, 1997, 91(3): 189-195. DOI:10.1016/S0032-5910(96)03243-3 |

| [11] |

WEI F, WAN X, HU Y, et al. A pilot plant study and 2-D dispersion-reactor model for a high-density riser reactor[J]. Chemical Engineering Science, 2001, 56(2): 613-620. DOI:10.1016/S0009-2509(00)00267-0 |

| [12] |

LI Z Q, WU C, WEI F, et al. Experimental study of high-density gas-solids flow in a new coupled circulating fluidized bed[J]. Powder Technology, 2004, 139(3): 214-220. DOI:10.1016/j.powtec.2003.12.005 |

| [13] |

SU X, WANG C, LAN X, et al. Axial flow structure of solids holdup in an 18 m high-density CFB riser based on pressure measurements[J]. Particuology, 2021, 54: 116-125. DOI:10.1016/j.partic.2020.05.003 |

| [14] |

SU X, WANG C, PEI H, et al. Experimental study of solids motion in an 18 m gas-solids circulating fluidized bed with high solids flux[J]. Industrial & Engineering Chemistry Research, 2019, 58(51): 23468-23480. |

| [15] |

CHEN J. Experiments that address phenomenological issues of fast fluidization[J]. Chemical Engineering Science, 1999, 54(22): 5529-5539. DOI:10.1016/S0009-2509(99)00300-0 |

| [16] |

SEO M W, SUH Y H, KIM S D, et al. Cluster and bed-to-wall heat transfer characteristics in a dual circulating fluidized bed[J]. Industrial & Engineering Chemistry Research, 2012, 51(4): 2048-2061. |

| [17] |

MCMILLAN J, SHAFFER F, GOPALAN B, et al. Particle cluster dynamics during fluidization[J]. Chemical Engineering Science, 2013, 100: 39-51. DOI:10.1016/j.ces.2013.02.047 |

| [18] |

GÓMEZ N, MOLINA A, MARIN G B, et al. From 3D to 1D: Capturing the effect of particle clusters in Downers in the fluid catalytic cracking of gasoil[J]. Chemical Engineering Research and Design, 2021, 170: 366-379. DOI:10.1016/j.cherd.2021.04.016 |

| [19] |

CARLOS VARAS Á E, PETERS E A J F, KUIPERS J A M. Computational fluid dynamics-discrete element method (CFD-DEM) study of mass-transfer mechanisms in riser flow[J]. Industrial & Engineering Chemistry Research, 2017, 56(19): 5558-5572. |

| [20] |

WANG C, LI C, LAN X, et al. Particle clustering (mesoscale structure) of high-flux gas-solid circulating fluidized bed[J]. Particuology, 2020, 48: 144-159. DOI:10.1016/j.partic.2018.12.003 |

| [21] |

MANYELE S V, PÄRSSINEN J H, ZHU J. Characterizing particle aggregates in a high-density and high-flux CFB riser[J]. Chemical Engineering Journal, 2002, 88(1/2/3): 151-161. |

| [22] |

WEI X, ZHU J. A comprehensive characterization of aggregative flow in a circulating fluidized bed (1): High-density riser[J]. Industrial & Engineering Chemistry Research, 2020, 59(22): 10315-10327. |

| [23] |

YIN S, ZHONG W, SONG T, et al. Clusters identification and meso-scale structures in a circulating fluidized bed based on image processing[J]. Advanced Powder Technology, 2019, 30(12): 3010-3020. DOI:10.1016/j.apt.2019.09.008 |

| [24] |

曾鑫, 阳绍军, 王圣典, 等. 密相输运床的团聚物频率和持续时间[J]. 化工学报, 2013, 64(5): 1614-1620. ZENG Xin, YANG Shaojun, WANG Shengdian, et al. Cluster frequency and existence time in dense transport bed[J]. CIESC Journal, 2013, 64(5): 1614-1620. (in Chinese) |

| [25] |

WU G, YANG X, HE Y. Experimental exploration of particle cluster characteristics in the gas-solid diameter-varying fluidized bed[J]. Powder Technology, 2023, 429: 118948. DOI:10.1016/j.powtec.2023.118948 |

| [26] |

ZHANG H, JOHNSTON P M, ZHU J, et al. A novel calibration procedure for a fiber optic solids concentration probe[J]. Powder Technology, 1998, 100(2/3): 260-272. |

| [27] |

DENG B, ZHANG Y, ZHANG M, et al. Identification and dynamic properties of clusters for Geldart group B particles in a circulating fluidized bed[J]. Chemical Engineering Science, 2022, 248: 117265. DOI:10.1016/j.ces.2021.117265 |

| [28] |

SHARMA A K, TUZLA K, MATSEN J, et al. Parametric effects of particle size and gas velocity on cluster characteristics in fast fluidized beds[J]. Powder Technology, 2000, 111(1/2): 114-122. |

| [29] |

LIU Y, DAI Q, QI H. Cluster identification criterion with experimental validation for the cluster solid holdup model during fluidization[J]. Powder Technology, 2020, 373: 459-467. DOI:10.1016/j.powtec.2020.06.083 |

| [30] |

WANG C, LUO M, SU X, et al. A sliding-window based signal processing method for characterizing particle clusters in gas-solids high-density CFB reactor[J]. Chemical Engineering Journal, 2023, 452: 139141. DOI:10.1016/j.cej.2022.139141 |

| [31] |

XU J, ZHU J. A new method for the determination of cluster velocity and size in a circulating fluidized bed[J]. Industrial & Engineering Chemistry Research, 2012, 51(4): 2143-2151. |

2024, Vol. 41

2024, Vol. 41