2. 新疆大学化学学院,乌鲁木齐 830017

2. College of Chemistry, Xinjiang University, Urumqi 830017, China

随着当今社会的快速发展,石油化工中的采油、贮油、运输、金属、不锈钢等的加工过程,食品行业中的油污等都会产生大量的含油废水,已经被公认为世界上最受关注的污染源之一[1],将油与水在不造成环境污染的情况下进行高效分离是一项具有挑战性的任务。

传统的油水分离方法包括重力沉降、离心分离、凝聚、盐析、浮选和吸附等。然而,这些技术大都存在耗时耗力,操作复杂等问题。近年来发展起来的膜分离技术,主要是利用其本身的表面性质和多孔结构对水和油进行选择性分离,具有能耗低、分离效率高、工艺简单、环境污染小、通用性强等特点[2]。高性能的油水分离膜及其在高效率、低能耗水体净化中的应用研究显得更加重要。

静电纺丝技术是制备纳米纤维膜的常用方法。采用静电纺丝法制备的纳米纤维薄膜具有较大的比表面积和较高的孔隙率。聚偏氟乙烯(PVDF)具有优异的压电性能,而通过静电纺丝法制备的PVDF纤维膜因为具有高孔隙率、轻薄柔韧、透气性好等优点而在工业废水、生活废水处理、海水净化及其他水处理领域被广泛使用。Li等[3]将不同粒径的疏水SiO2纳米颗粒加入PVDF的纺丝液中,制备共混纳米纤维膜,膜的平均孔径随着SiO2粒径的增大而减小。

近年来,越来越多的学者关注到了纳米材料制备超疏水-超亲油油水分离材料的研究,石墨烯、GO和rGO因在油水分离方面可能的应用而吸引了相当多的关注。Yang[4]等制备的亲水性植酸和疏水性全氟羧酸依次组装的GO膜能够实现高效率的油水分离(油渗透率~620 L ·m-2 ·h-1 ·bar-1)并具有良好的抗污防污性能。Zhang等[5]开发的聚丙烯腈/氧化石墨烯(PAN/GO)复合纤维膜也同样表现出良好的油水分离效果(通量~3 500 L ·m-2 ·h-1、截留率~99%)。

通过静电纺丝技术、真空抽滤法辅助来制备rGO微球/PVDF杂化膜,通过调控工艺参数,如纺丝液浓度、推注速率、电场强度等和负载rGO微球来改善PVDF纳米纤维膜的疏水性能及油水分离能力,探究该膜在油水分离领域的应用前景。

1 实验部分 1.1 实验材料及设备 1.1.1 实验材料聚偏氟乙烯(PVDF,3FⓇ FR904,上海三爱富新材料科技有限公司)、N, N-二甲基甲酰胺(DMF,分析纯,天津市富宇精细化工有限公司)、氧化石墨烯纳米片分散液(2 g ·L-1,50~200 nm,水分散液,江苏先丰纳米材料科技有限公司)、聚二甲基硅氧烷(黏度750 Pa ·s,中蓝晨光化工研究设计院有限公司)、抗坏血酸[分析纯,福晨(天津)化学试剂有限公司]、去离子水(杭州娃哈哈集团有限公司)。

1.1.2 实验仪器及设备实验设备列于表 1。

| 实验仪器 | 型号 | 生产厂家 |

| 分析天平 | YHC-31002A | 瑞安英衡电器有限公司 |

| 电热鼓风箱 | DGG-9070BD | 上海一恒科学仪器有限公司 |

| 超声波清洗器 | KQ-800KDE | 昆山市超声仪器有限公司 |

| 离心机 | TG16 | 上海继谱电子科技有限公司 |

| 静电纺丝机 | HD-2335 | 北京永康乐业科技发展有限公司 |

按照氧化石墨烯和还原剂质量比为1∶1的比例,加入抗坏血酸作为还原剂,超声震荡10 min,使其分散均匀。

通过超声喷头将单层氧化石墨烯分散液雾化为微滴,然后向下喷射到持续搅拌的恒温180 ℃甲基硅油中,由于水分的快速蒸发,GO纳米片迅速起皱,从而组装成3D微纳褶皱的还原氧化石墨烯微球[6]。

待冷却后用正庚烷洗去甲基硅油,在10 000 r ·min-1的转速条件下离心10 min,重复4~5次后在60 ℃下干燥6 h,即可获得rGO微球粉末。

1.2.2 PVDF纳米纤维膜的制备分别将1.2、1.4、1.6 g PVDF粉末以DMF为溶剂配制成10.0 g铸膜液,室温下超声分散4 h,使PVDF充分溶解分散于溶剂中,铸膜液呈黏稠澄清状,确保充分超声以去除铸膜液中的气泡,避免影响后续制膜。

将配制好的纺丝液吸入2支5 mL无菌注射器中,吸入量均为注射器的5 mm处,垂直安装于静电纺丝机的注射泵上,将PP无纺布绕圈固定在滚筒接收器上,两注射器互相平行,所构成的平面延伸可穿过接收器中心截面。

将正高压电源与喷头相连接,负高压电源与接收器连接。纺丝液喷射出后在喷头与接收器间受到电场力的拉伸作用,形成均匀而连续的纤维缠绕收集在接收器上的PP无纺布上。设置一定的推注速率,针头与接收器之间的距离为20 cm,向针头施加一定的正高压(13~16 kV),环境参数设定为25 ℃,相对湿度为35%。在接收器的无纺布上可得到一层白色的PVDF纳米纤维膜。

将制备好的PVDF纳米纤维膜在去离子水中浸泡2 h,其中每30 min更换1次,以洗净纤维膜中的溶剂DMF。在真空烘箱中,以60 ℃干燥4 h,即可获得PVDF纳米纤维膜。

1.3 rGO微球@PVDF纳米纤维复合膜的制备 1.3.1 rGO微球@PVDF共混纺丝将配制好的14%的PVDF-DMF纺丝溶液中掺杂一定质量的rGO微球,制得PVDF/rGO微球纺丝液。

使用5 mL的无菌注射器,设置电压为:正高压15 kV,负高压3 kV,接收距离为20 cm,温度恒定在25 ℃,推注速率为1.0 mL ·h-1,在此条件下进行静电纺丝。

1.3.2 真空辅助溶剂挥发法负载微球取0.1 mL的不同质量分数的黏结剂与5.9 mL的乙醇,按计划称量不同质量的还原氧化石墨烯微球,超声分散15 min后,即可获得均匀的微球分散液。

将PVDF质量分数为14%的纺丝液,在1.0 mL ·h-1的推注速率和15 kV的正高压下制备的纳米纤维膜裁剪成直径为4 cm的圆形,置于抽滤装置中,用乙醇润湿后,倒入超声均匀的微球分散液,用真空泵重复抽滤2次后,将抽滤后的溶液再倒入抽滤装置,使其自然重力沉降,10 min后过滤结束,取出杂化膜置于烘箱中60 ℃烘干,即可获得微球分布均匀的rGO微球/PVDF纳米杂化膜。

1.4 表征与测试 1.4.1 表面形貌使用扫描电子显微镜(SEM,日本电子JSM7610F FEI公司mLA250,日本)进行测试。将制备的纳米纤维膜剪取1 cm ×1 cm大小的样品,将其用导电胶固定在圆形样品台上[7],使用扫描电子显微镜观察样品形貌。

1.4.2 表面润湿性采用东莞市盛鼎精密仪器有限公司生产的SDC-350接触角测量仪进行测试。分别选用去离子水、乙醇、甲苯、二氯甲烷作为测试介质测定膜表面的静态接触角、润湿时间,液滴体积为1 μL,样品测试前须干燥充分,随机选取3个位置进行测试,并取其平均值作为最终数据。

1.4.3 粒径分布采用纳米粒度及Zeta电位分析仪(DLS,Malvern Zetasizer Nano ZS ZEN3600,英国)对rGO微球的粒径分布进行测试。取1 mg rGO微球置于10 mL乙醇中,超声30 min直到均匀,用纳米粒度分析仪进行粒度分析。

1.5 油水分离实验采用二氯甲烷作为油相,纯水作为水相,用甲基蓝对水体进行染色。具体实验步骤如下:取20 mL油相与5 mL水相超声10 min混合,将膜固定在抽滤装置中,将油水混合物同时倒入装置,在重力条件下进行油水分离,在倒入混合物时即开始计时。每个膜样品测试3次,取平均值。分离过程中记录分离时间、通过膜的液体体积、膜面积,按公式(1)计算膜通量。通过水分测量仪(AKD-A7,扬州艾科瑞德仪器仪表有限公司,中国)测量截留前后液体中的水含量,按公式(2)计算膜的截留率。

| $ J=V /(T A) $ | (1) |

式(1)中:J为膜通量,L ·m-2 ·h-1);V为取样体积,L;T为取样时间,h;A为膜有效面积,m2。

| $ R=\left(1-C_1 / C_0\right) \times 100 \% $ | (2) |

式(2)中:R:截留率,%;C1为透过液浓度,g ·cm-3;C0为进料液浓度,g ·cm-3。

2 结果与讨论 2.1 不同推注速率对纤维形貌、润湿性的影响采用N, N-二甲基甲酰胺作为溶剂分别配置质量分数为14%的PVDF溶液,室温超声震荡4 h,使得聚偏氟乙烯充分溶解,静置片刻,直至脱泡后待用。

在静电纺丝过程中,通过注射泵将溶液推注速率分别设置为0.5,1.0,1.5,2.0,2.5 mL ·h-1,针头和平板之间的接收距离为20 cm,并向针头施加一定的电压(13~16 kV)。环境参数设定为温度在25 ℃;相对湿度为35%。纺丝液体积为1.46 mL,在无纺布上可得到1层白色的PVDF纳米纤维膜。制备的PVDF纳米纤维膜置于去离子水中重复浸泡2 h,以便在表征前完全除去残留的溶剂,再在烘箱中60 ℃下干燥4 h,即可获得PVDF/DMF纳米纤维膜。

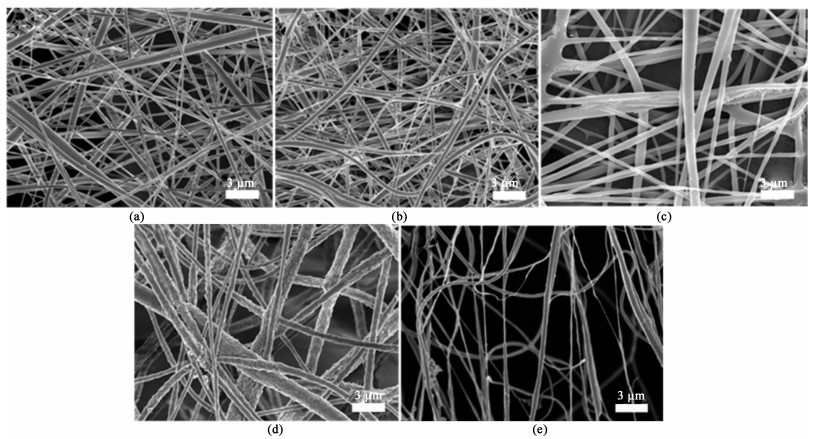

图 1结果表明,本实验中通过静电纺丝法制备的PVDF纳米纤维膜呈现出多孔的网状结构,整张膜是由表面较为光滑的PVDF纤维堆叠而成[8]。

|

| 图 1 不同推注速率下制备的纤维膜(a)~(e)推注速率分别为: 0.5、1.0、1.5、2.0和2.5 mL ·h-1 Fig.1 Fiber membranes prepared at different injection rates. The injection rates of (a)—(e): 0.5, 1.0, 1.5, 2.0, 2.5 mL ·h-1 |

| |

图 1(a)~图 1 (b)表示在0.5和1.0 mL ·h-1的推注速率下,PVDF纤维较为光滑,纤维和纤维之间没有黏连,并且从图 1中可以看出没有明显的大孔或者缺陷,孔隙率较高,纤维的表面形貌较好。

图 1(e)中,推注速率为2.5 mL ·h-1,纤维直径分布不均,且纤维之间发生部分黏结,这可能是由于推注速率过高,泰勒锥出现跳动不稳定;且推注速率的增加引起了射流溶液量的增加,聚合物的固化时间也会因此延长,纤维内溶剂含量增加后纤维之间就会彼此发生黏结。

水滴在所有纤维膜的表面都呈近球形,无法浸润膜样品,膜样品具有良好的疏水性。其中,当推注速率达到1.5 mL ·h-1时,水接触角达到最大值为129.2°。

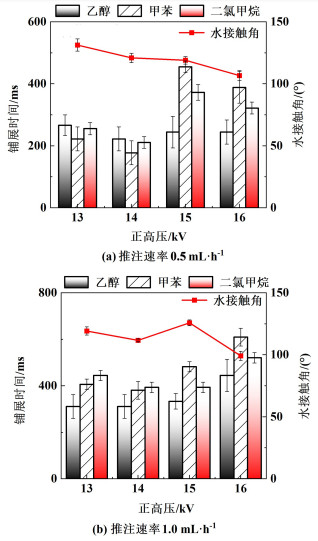

同时,用乙醇、甲苯、二氯甲烷测试了膜的亲油性能。从液滴接触膜面算起,至液滴被膜面完全吸收为止,记录其铺展时间(图 2)。

|

| 图 2 不同推注速率下制得的纳米纤维膜的润湿性测试 Fig.2 Wettability tests of nanofiber membranes fabricated at different injection rates |

| |

结果表现出了较为明显的差异。其中当推注速率为1.5 mL ·h-1时,有机溶剂对PVDF纳米纤维膜的铺展时间最小,亲油性最好。

2.2 不同操作电压对膜润湿性的影响静电纺丝中电压的大小直接影响着纤维的直径和形态。电压越高,纤维直径越小,纤维形态越细长。这是高分子溶液在高电压下随着电场强度增大而得到更充分的拉伸导致的。

将正高压分别设置为13、14、15和16 kV,探讨其对纳米纤维膜表面水接触角的影响;图 3分别为0.5和1.0 mL ·h-1的推注速率下,正高压分别为13、14、15和16 kV时对纳米纤维膜表面油铺展时间的影响。

|

| 图 3 正高压对纳米纤维膜润湿性影响 Fig.3 Effect of positive pressure on the wettability of nanofiber membrane |

| |

由图 3可见,当纺丝机正高压的推注速率为0.5 mL ·h-1时,正高压为13 kV,水对PVDF纳米纤维膜的接触角最大,疏水性最好;当推注速率为1.0 mL ·h-1时,正高压为15 kV,PVDF纳米纤维膜的水接触角最大,疏水性最好。

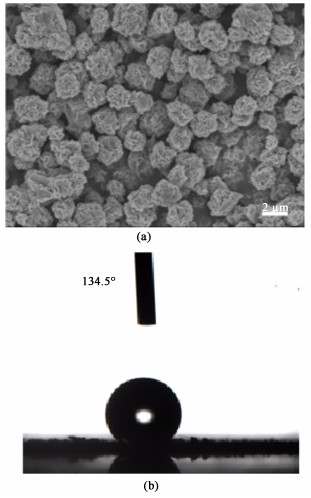

2.3 rGO微球的微观形貌及润湿性为确定rGO微球微球的疏水性能和微观形貌,确保其适合负载在PVDF纤维膜上用于增强其疏水亲油性能和稳定性,对制备的rGO微球微球进行表面润湿性、表面形貌的测试。

根据图 4可以看出制备的微球具有较完整的三维褶皱结构,且微球的表观大小与DLS的表征结果(表 2)相符,平均粒径为2.0 μm。

|

| 图 4 rGO微球的SEM图、水接触角测试图 Fig.4 SEM image, water contact angle test of rGO microspheres |

| |

| 编号 | Z-Ave/nm | 平均粒径/nm | PdI | D10/nm | D50/nm | D90/nm |

| 1 | 2 129 | 0.096 | 552 | 635 | 714 | |

| 2 | 2 031 | 2 000 | 0.491 | 751 | 893 | 1 060 |

| 3 | 1 842 | 0.255 | 658 | 775 | 911 |

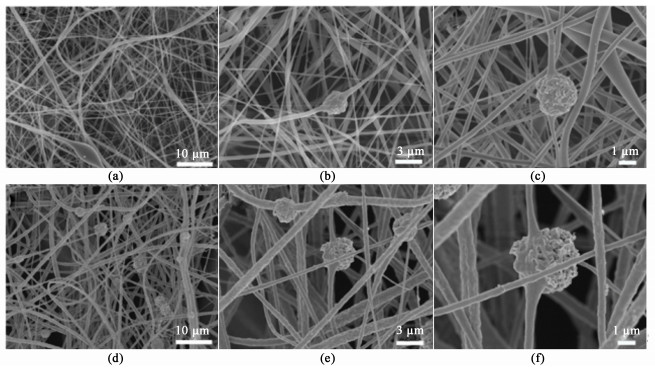

采用共混纺丝的方式将rGO微球添加至纺丝液(14% PVDF/DMF溶液)中,采用静电纺丝的方式实现其负载。具体做法为:将不同质量rGO微球粉末加入浓度为14%的PVDF/DMF溶液中,制得rGO微球浓度分别为0.5%和1.0%的纺丝液。使得rGO微球能够在电场力的作用下随PVDF纤维一同被接收器接收。

图 5(a)~图(c)分别为质量分数为0.5%的PVDF/rGO微球混合纺丝液放大2 000、5 000和10 000倍的微观形貌;图 5(d)~图 5(f)分别为质量分数为1.0%的PVDF/rGO微球混合纺丝液放大2 000、5 000和10 000倍的微观形貌。

|

| 图 5 共混纺丝制得的rGO微球@PVDF杂化纤维膜的SEM图:(a)~图(c)为0.5%的rGO微球/PVDF膜放大2 000、5 000和10 000的SEM图;图(d)~图(f)为1.0%的rGO微球/PVDF膜放大2 000、5 000和10 000的SEM图;推注速率:1.0 mL ·h-1 Fig.5 SEM image of rGO microspheres@PVDF hybrid fiber membrane made by co-spinning, (a)—(c) are SEM images of 0.5% rGO microspheres/PVDF membranes enlarged at 2 000, 5 000 and 10 000; (d)—(f) are SEM images of 1.0% rGO microspheres/PVDF membranes enlarged at 2 000, 5 000 and 10 000; push-in rate: 1.0 mL ·h-1 |

| |

图 5(a)和图 5(d)为相同条件下掺杂不同质量百分比的rGO微球的SEM图,发现rGO微球质量分数为0.5%的纤维膜上微球分布更加均匀,且微球几何结构更加完整,表面褶皱较多,纤维表面光滑且粗细均匀;同时,图 5(d)和图 5(f)纤维直径分别大于图 5(a)和图 5(c),分析其原因,可能是由于微球掺杂量增大,影响了聚合物的分散,在纺丝电压等条件不变的情况下,单位时间聚合物在细射流出增多,静电场提供的电场力不能充分地使射流细化、分裂,从而导致纤维直径较大。

在纺丝液中掺杂rGO微球共同纺丝进行膜表面改性的方法有优异的疏水性,但会造成rGO微球的一定程度的损耗。

2.5 真空抽滤法负载rGO微球制备杂化膜为规避共混纺丝中出现的问题,更高效地在PVDF纤维膜上负载rGO微球,采用真空辅助溶剂挥发法的方式,在抽滤装置中实现rGO微球的负载,并借助鼓风干燥箱的作用以去除其中溶剂。

为确定合适的rGO微球负载量、黏结剂的浓度值,按表 3称量不同质量的还原氧化石墨烯微球、不同浓度的PVDF/DMF溶液作为黏结剂,超声分散15 min后,即可获得均匀的微球分散液。具体配比如表 3,每张膜面积为12.57 cm2。

| 编号 | w(PVDF)/ % | 黏结剂/g | 乙醇/ g | 微球/ mg | PVDF与微球质量比 |

| 1 | 0.1 | 3.0 | 1∶3 | ||

| 2 | 0.5 | 3.0 | 1∶3 | ||

| 3 | 1.0 | 0.1 | 5.9 | 3.0 | 1∶3 |

| 4 | 1.0 | 2.0 | 1∶2 | ||

| 5 | 1.0 | 1.0 | 1∶1 | ||

| 注:每张膜面积为12.57 cm2。 | |||||

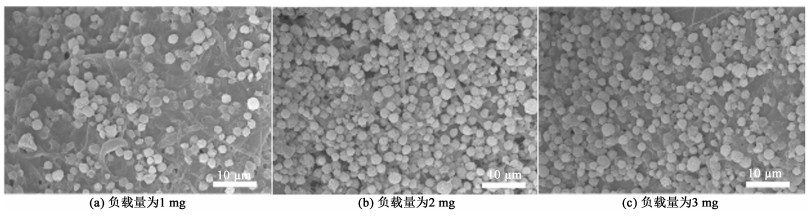

制得的rGO微球@PVDF膜的外观如图 6所示。图 6(b)为1%质量分数的黏结剂掺杂不同质量rGO微球制备的杂化膜,随着rGO微球微球负载量的增多,膜表面颜色更深。

|

| 图 6 不同配方的杂化膜 Fig.6 Hybridized membranes with different formulations |

| |

借助SEM观察不同配方的rGO微球@PVDF杂化膜的微观形貌(图 7),可发现对比图 5中共混纺丝制得的杂化膜来说,通过真空抽滤法负载的rGO微球虽质量更少,但实际负载量更大,分布更均匀,说明该负载方法能实现rGO微球的有效负载。

|

| 图 7 掺杂不同质量rGO微球杂化膜的微观形貌 Fig.7 Microscopic morphology of hybridized films doped with different masses of rGO microspheres |

| |

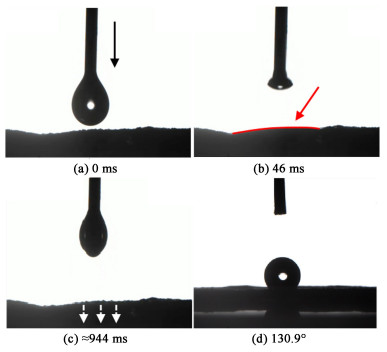

表面润湿性对于膜的油水分离性能有着极其重要的影响,对2.5中不同黏结剂浓度、不同rGO微球微球负载量的rGO微球@PVDF杂化膜的表面润湿性研究发现,更高浓度的黏结剂的加入会导致水接触角的增高。

图 8展示了二氯甲烷和水对rGO微球@PVDF杂化膜的表面润湿情况。由图 8(a)和图 8(c)可见,有机溶剂与膜样品接触,迅速润湿了膜表面,在530 ms时油接触角约为0°,表明油对膜样品有良好的润湿性能。由图 8(d)所示,水滴在膜样品表面呈近球形,不能浸润膜样品,膜样品呈现强疏水性。rGO微球@PVDF杂化膜对油和水表现出了良好的选择润湿性,在油水分离方面具有潜在的应用空间。

|

| 图 8 rGO微球@PVDF杂化膜的表面润湿性(a)~(c)中液滴为二氯甲烷;(d)中液滴为去离子水 Fig.8 Surface wettability of rGO microspheres@PVDF hybrid membranes droplets in (a)—(c) are carrene; droplets in (d) are deionized water |

| |

将不同浓度的黏结剂制得的杂化膜分别进行表面润湿性测试,将结果整理如表 4,每张膜面积为12.57 cm2。表 4显示,不同黏结剂浓度对复合膜表面润湿性有较大影响。

| 黏结剂浓度/% | 水接触角/(°) | 铺展时间/ms | ||

| 乙醇 | 甲苯 | 二氯甲烷 | ||

| 0.1 | 100.4(±2.0) | 911(±31) | 800(±54) | 844(±42) |

| 0.5 | 112.7(±3.3) | 860(±57) | 689(±83) | 889(±83) |

| 1.0 | 130.9(±2.3) | 1 289(±63) | 911(±113) | 944(±57) |

由表 4可知,水接触角随着黏结剂浓度的增加而增加,若选择过高浓度的黏结剂会导致微球褶皱被覆盖。因而选择能固定住微球的黏结剂的最低浓度。

负载完成后,发现黏结剂浓度为0.1%和0.5%的杂化膜表面有rGO微球脱落的现象,而当黏结剂浓度提升至1.0%时,这一现象得到了有效改善,因而选择1.0%作为黏结剂的最适宜浓度。

对表 4中3种配方的杂化膜进行油水分离性能测试,每张膜面积为12.57 cm2。结果如表 5所示。

| 黏结剂浓度/% | 膜通量/(L·m-2·h-1) | 含水质量比/% | 截留率/% | |

| 分离前 | 分离后 | |||

| 0.1 | 3 830.4 | 15.87 | 0.52 | 96.72 |

| 0.5 | 4 365.4 | 15.87 | 0.13 | 99.19 |

| 1.0 | 5 641.3 | 15.87 | 0.12 | 99.28 |

表 5为不同黏结剂浓度对复合膜油通量和截留率的影响。由表 5得出,膜通量随着黏结剂浓度的增加也呈增大的趋势。分析其原因,黏结剂浓度的增高确保了rGO微球有效负载,杂化膜有更高的表面粗糙度,因而有更好的疏水亲油性,且因为黏结剂主要成分为PVDF,使得复合膜表面的F元素含量增加,极大地降低了复合膜的表面能,提升了杂化膜的疏水亲油性能,油相可更快通过,膜通量越高。

同样对不同rGO微球负载量的杂化膜也进行了表面润湿性测试,表 6为不同rGO微球掺杂量对复合膜表面润湿性的影响,每张膜面积为12.57 cm2。

| 微球质量/mg | 水接触角/(°) | 铺展时间/ms | ||

| 乙醇 | 甲苯 | 二氯甲烷 | ||

| 1 | 99.4(±1.7) | 1 467(±189) | 1 289(±220) | 1 278(±96) |

| 2 | 119.1(±1.7) | 1 178(±126) | 1 200(±237) | 1 022(±113) |

| 3 | 130.9(±2.3) | 1 289(±63) | 911(±113) | 944(±57) |

水接触角随着rGO微球掺杂量的增加而增加,当掺杂量达到3 mg(与黏结剂中有效成分PVDF质量比为3∶1)时,水接触角达到最大值,最大为130.9°。未添加rGO微球的PVDF纳米纤维膜的水接触角为125.8°,添加rGO微球后,疏水性得到了显著提升,这是由于rGO微球具有良好的疏水性,添加rGO微球有效地改善了膜样品表面润湿性。当微球质量为1 mg(与黏结剂中有效成分PVDF质量比为1∶1)时,微球无法完全覆盖纳米纤维膜的表面,而多余的黏结剂却又破坏了基膜的表面形貌,所以复合膜的水接触角对比PVDF纤维膜有了明显下降。

对表 6中3种配方的杂化膜进行油水分离性能的测试,结果如表 7所示。

| 微球质量/mg | 膜通量/(L·m-2·h-1) | 含水质量比/% | 截留率/% | |

| 分离前 | 分离后 | |||

| 1 | 2 590.5 | 15.87 | 0.21 | 98.69 |

| 2 | 3 518.6 | 15.87 | 0.15 | 99.05 |

| 3 | 5 641.3 | 15.87 | 0.12 | 99.28 |

由表 7得出,膜通量随着微球掺杂量的增加也呈现增大的趋势。这主要是由于复合膜表面微球数量增加,虽然膜孔变小,但大大增加了复合膜的亲油性,导致膜通量整体呈现增大的趋势。较大的油通量有利于油水分离,其中负载3 mg的rGO微球@PVDF复合膜的油通量达到了5 641.3 L ·m-2 ·h-1,截留率也高达99.28%。这与其他文献中的油水分离效果对比(见表 8)也有较大优势,证实了该复合膜具有优异的油水分离性能。

首先采取静电纺丝法制备PVDF纳米纤维疏水膜、再利用真空抽滤法将强疏水rGO微球负载到纤维膜上的策略,制备了具有高效油水分离效率的rGO微球@PVDF杂化膜。本方法结合了PVDF纳米纤维膜高孔隙度的特点实现高通量透油,通过负载强疏水rGO微球,增强其表面粗糙度和疏水亲油性,进而实现对水分的高效截留。结果表明,当黏结剂质量分数为1.0%,rGO微球掺杂量为3 mg(与黏结剂中有效成分PVDF质量比为3∶1)时,rGO微球@PVDF杂化膜体现出良好的疏水性能,水接触角为130.9°,常压下可实现油水混合物的分离,分离效率达99.28%,分离膜通量达5 641.3 L ·m-2 ·h-1,证明该杂化膜具有优异的油水分离性能。

| [1] |

张玲玲, 陈强, 殷梦辉, 等. 膜分离技术在乳化态含油废水处理中的应用研究进展[J]. 应用化工, 2021(10): 2791-2796. ZHANG Lingling, CHEN Qiang, YIN Menghui, et al. Emulsified wastewater treatment using membrane separation technique: A review[J]. Applied Chemical Industry, 2021(10): 2791-2796. (in Chinese) |

| [2] |

袁腾, 陈卓, 周显宏, 等. 基于超亲水超疏油原理的网膜及其在油水分离中的应用[J]. 化工学报, 2014, 65(6): 1943-1951. YUAN Teng, CHEN Zhuo, ZHOU Xianhong, et al. Coated mesh film based on superhydrophilic and superoleophobic principle and its application in oil-water separation[J]. CIESC Journal, 2014, 65(6): 1943-1951. (in Chinese) |

| [3] |

WOO Y C, TIJING L D, SHIM W G, et al. Water desalination using graphene-enhanced electrospun nanofiber membrane via air gap membrane distillation[J]. Journal of Membrane Science, 2016, 520: 99-110. DOI:10.1016/j.memsci.2016.07.049 |

| [4] |

YANG C, LONG M, DING C, et al. Antifouling graphene oxide membranes for oil-water separation via hydrophobic chain engineering[J]. Nature Communications, 2022, 13: 7334. DOI:10.1038/s41467-022-35105-8 |

| [5] |

ZHANG J, PAN X, XUE Q, et al. Antifouling hydrolyzed polyacrylonitrile/graphene oxide membrane with spindle-knotted structure for highly effective separation of oil-water emulsion[J]. Journal of Membrane Science, 2017, 532: 38-46. |

| [6] |

GU J, FAN H, LI C, et al. Robust superhydrophobic/superoleophilic wrinkled microspherical MOF@rGO composites for efficient oil-water separation[J]. Angewandte Chemie, 2019, 131(16): 5351-5355. DOI:10.1002/ange.201814487 |

| [7] |

蒋婷婷. 静电纺丝制备超疏水纤维膜及其在油水分离中的应用[D]. 长沙: 湖南师范大学, 2019 JIANG Tingting. Preparation of superhydrophobic fiber membrane by electrospinning and its application in oil-water separation[D]. Changsha: Hunan Normal University, 2019 (in Chinese) |

| [8] |

张建强. 氧化石墨烯/聚丙烯腈复合纤维膜的制备及其油水分离性能[D]. 山东东营: 中国石油大学(华东), 2017 ZHANG Jianqiang. Preparation of graphene oxide/polyacrylonitrile composite fiber membrane and its oil-water separation performance[D]. Shandong Dongying: China University of Petroleum (Huadong), 2017 (in Chinese) |

| [9] |

EHSAN M, RAZZAQ H, RAZZAQUE S, et al. Engineering nanocomposite membranes of sodium alginate-graphene oxide for efficient separation of oil-water and antifouling performance[J]. Journal of Environmental Chemical Engineering, 2023, 11(1): 109185. DOI:10.1016/j.jece.2022.109185 |

| [10] |

WU X, FENG S, MAO C, et al. Superhydrophobic and superlipophilic LDH flower balls/cellulose membranes for efficient oil-water separation[J]. New Journal of Chemistry, 2023, 47(15): 7093-7100. DOI:10.1039/D3NJ00847A |

| [11] |

WU Y, XIAO C, ZHAO J. Preparation of an electrospun tubular PU/GE nanofiber membrane for high flux oil/water separation[J]. RSC Advances, 2019, 9(58): 33722-33732. DOI:10.1039/C9RA04253A |

| [12] |

ZHANG C, YANG Y, LUO S, et al. Fabrication of superhydrophobic composite membranes with honeycomb porous structure for oil/water separation[J]. Coatings, 2022, 12(11): 1698. DOI:10.3390/coatings12111698 |

| [13] |

SUN X, BAI L, LI J, et al. Robust preparation of flexibly super-hydrophobic carbon fiber membrane by electrospinning for efficient oil-water separation in harsh environments[J]. Carbon, 2021, 182: 11-22. DOI:10.1016/j.carbon.2021.05.047 |

2024, Vol. 41

2024, Vol. 41