2. 上海河图工程股份有限公司,上海 200000

2. Shanghai HOTO engineering incoporated company, Shanghai 200000, China

随着能源安全、气候变化等由化石燃料能源体系引发的世界性问题日趋严峻,发展可持续性清洁能源并建立多元化能源体系成为了世界各主要经济体的首要任务之一。氢能,由于其来源广泛、能量密度高,被视为最理想的二次能源载体。

因此,世界各国将发展氢能提升至了国家战略层面。美国最早提出了以氢为基本能源载体构建未来氢能社会的这一理念,布什政府在2001年发表的《国家能源政策》中提出了发展氢能的构想,同年美国能源部出台了“美国向氢经济过渡的2030年远景展望”,指出未来氢气将取代石油成为支撑全球经济之主要能源,形成基于氢能的生产、储存、运输,及其应用的市场运作体系“氢经济”(Hydrogen Economy)。德国目前是氢经济的先行者,已经在德国现有的天然气管路系统中加入部分可再生能源生产的绿氢。在2006~2016年德国氢能创新计划中已投资约8 900亿美元。2020年弗劳恩霍夫协会(Fraunhofer Society)发布的德国氢经济发展路线远景[1]中预测,到2050年仅在德国电解水制氢容量扩大将需要产能达到50~80 GW。

在“碳中和、碳达峰”背景下,为了有效降低现有能源结构中的碳排放强度,我国也在大力推动以可持续性清洁能源为基础的氢能技术发展进程,以加快能源结构的绿色转型。在国家发改委和国家能源局印发的《能源技术革命创新行动计划(2016—2030年)》与《能源技术革命重点创新行动路线图》中制氢与氢燃料电池被列为重点任务。“氢能发展”已被30个省级行政区纳入“十四五”规划。以氢能为基础,提升可再生能源的利用,可以有效推动能源结构的绿色转型,加速实现碳中和目标,为经济的高质量、可持续发展提供有效保证。

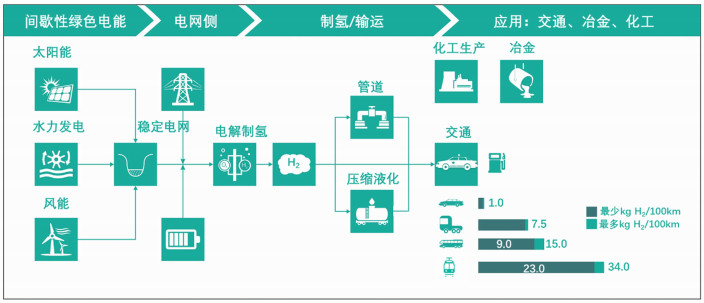

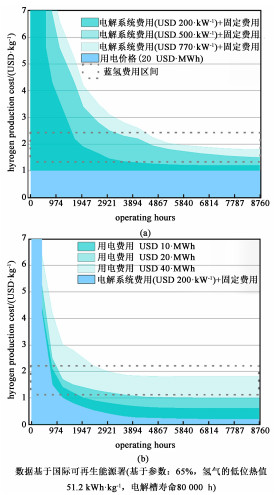

图 1展示了基于氢能的可再生清洁能源高效利用全产业链示意图,基于可再生绿色能源的电解水制氢技术能有效解决太阳能、风能等间歇性能源的消纳问题,在清洁能源的存储转化与高效利用方面起着关键性的枢纽作用。但是,如何提升制氢效率,控制制氢成本,从而实现电解水制氢技术经济性的改善,始终是制约相关技术实现规模化应用的核心瓶颈。随着电解制氢系统稳定运行时间的提升,设备投资成本比重显著下降,电力成本将在制氢成本中起到主导作用(图 2)。显然,可再生能源绿电成本的下降能有效降低电力成本。例如,在阿根廷巴塔哥尼亚,相关制氢成本可低至2.5 $ ·kg-1,已接近工业蓝氢的生产成本。但是,绝大部分地区的可再生能源资源禀赋不足,且清洁能源转化技术也已步入瓶颈,因此难以通过控制绿电生产费用这一手段,进一步实现电解制氢成本的显著下降。而除了绿电成本以外,绿氢制取成本同样也由制氢效率、投资成本、固定运营成本等众多因素共同影响。因此,美国能源部推出了绿氢电解计划(Clean Hydrogen Electrolysis Program),希望通过优化现有电解制氢技术,力求到2030年将绿氢生产成本降至1 $ ·kg-1。

|

| 图 1 基于氢能的清洁能源利用产业链 Fig.1 The utilization industry chain of clean energy based on hydrogen energy |

| |

|

| 图 2 制氢成本与投资、电价和运行时间关系图 Fig.2 Relationship between hydrogen production cost and investment, electricity price and operating time |

| |

电解水制氢可细分为以下4类技术:碱性电解水制氢技术(Alkaline Water Electrolysis, AWE)、质子交换膜电解水制氢技术(Proton Exchange Membrane Water Electrolysis, PEMWE)、阴离子交换膜电解水制氢技术(Anion Exchange Membrane Water Electrolysis, AEMWE)和高温固体氧化物电解水制氢技术(High Temperature Solid Oxide Water Electrolysis, SOWE)(表 1)。其中碱性电解水制氢技术由于发展最早技术成熟度最高,因此,目前已成功实现商业化应用。但是,碱性电解水制氢技术仍然存在环境污染、设备腐蚀、制氢效率较低(59%~70%),且启/停响应较慢等系列问题,无法完全契合高波动性可再生能源的即时存储与高效转化等相关需求。质子交换膜电解水制氢技术则具有相对较高的电解制氢效率(65%~82%),且其更为紧凑的结构特征和快速的动力学响应效率,能够更为有效地满足间歇性能源的快速存储需求,降低绿氢制取综合成本。目前该技术已基本成型,初步实现了技术的商业化转化。但其相对高昂的设备成本,贵金属催化材料的使用,以及我国在质子交换膜等核心材料领域的研究积累不足,制约了相关技术在国内市场的规模化发展进程。阴离子交换膜电解水制氢技术则结合了碱性电解水制氢技术和质子交换膜电解水制氢技术的各自优点,因此不仅成本较低,且能很好地适应波动性能源体系快速响应的需求。但该技术目前尚处于研发阶段,商业化应用的可行性仍有待进一步考证。相比上述电解水制氢技术,固体氧化物电解水制氢技术则属于高温电解制氢范畴,较高的工作温度条件,使该技术表现出了最高的电解效率(85%~100%),但催化材料失活迅速、设备使用寿命有限以及制造成本高等问题,使得该技术目前仍处于实验论证阶段。鉴于上述电解水制氢路线的技术发展现状,目前,我国氢气产能结构中约98.5%仍来自于化石能源制氢和工业副产氢,而仅1.5%来自电解水制氢[2]。根据中国氢能联盟对未来中国氢气供给结构的预测,未来我国可再生能源制氢的占比将逐年升高,到2050年,约70%左右的氢气将来自可再生能源电解制氢,剩余30%则由化石能源制取以及其他制氢技术来填补[3-5]。因此,电解水制氢技术在消纳风、光等波动性可再生能源方面具有巨大潜力,已被认为是未来主流绿氢制取手段,而相关技术的降本增效,则是实现其规模化发展的重点方向。

| 参数 | 碱性电解水制氢 | 质子交换膜电解水制氢 | 阴离子交换膜电解水制氢 | 固体氧化物电解水制氢 |

| 压力/bar | 1~30 | 1~35 | 1~35 | |

| 温度/℃ | 60~80 | 50~90 | 50~90 | 600~1 000 |

| 电流密度/(A·cm-2) | 0.2~0.5 | 1.0~3.0 | 0.8~2.5 | 0.3~2.0 |

| 能耗/(kWh·Nm-3) | 4.2~5.9 | 4.2~4.6 | 4.2~4.6 | >3 |

| 电解效率 | 59%~70% | 65%~82% | 60%~75% | 85%~100% |

| 固定成本/(USD·kW-1) | 880~1 650 | 1 540~2 550 | >2000 | |

| 使用寿命/kh | 60~120 | 60~100 | 10~30 | 8~20 |

| 优点 | 技术成熟,成本低 | 结构紧凑,效率高,氢气纯度高 | 成本相对较低,响应快,无污染 | 高电解效率,低电能消耗 |

| 缺点 | 碱液污染问题,维护成本高,反应响应慢 | 使用贵金属催化剂,价格昂贵 | 膜材料技术需进一步突破,设备放大有待验证 | 温度高,运行时间短,技术不成熟 |

| 商业化进程 | TRL-9(已商业化) | TRL-7(初步商业化) | TRL-5(研发阶段) | TRL-5(研发阶段) |

| 注:1 bar=101.325 kPa。 | ||||

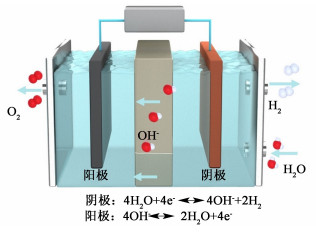

自1789年Troostwijk and Diemann[7]发现水电解制氢现象之后,碱性电解水制氢路线已经发展成了一项十分成熟的绿氢制取技术,其总储能规模已达兆瓦级别,是当前商业化水平最高的电解技术。碱性电解水制氢技术,设备的基本结构如图 3所示,主要包括电极材料和隔膜等主要部件。电解槽中以高浓度苛性钾作为反应电解液(20%~30% KOH,质量分数),阴电极和阳电极分别浸润于由隔膜分离出的2个独立腔室[8]。在阴电极端,水分子将通过电催化还原反应转化为氢气和氢氧根离子。为保持2个腔室的电荷平衡,生成的氢氧根离子将通过隔膜转移到阳电极,并在阳电极界面处释放电子并生成氧气。在碱性电解水中,其阳电极和阴电极往往选用过渡金属作为其析氧和析氢催化材料(一般为镍基催化剂)。其次,早期所用的隔膜一般为石棉材质,出于对健康与安全问题的考虑,其逐渐被聚苯硫醚(PPS)无纺布等其他隔气性及亲水性好的隔膜替代[9]。虽然该项技术目前成熟度较高,但仍然面临着严峻挑战:包括工作电流密度较低(0.2~0.5 A ·cm-2)以及腔室间气体产物交叉扩散。在长周期运行工况条件下,目前的隔膜材料,仍无法完全阻止H2和O2的交叉渗透,这将导致系统的制氢效率大大受限且存在混合气体爆炸的风险。其次,为降低气体产物的交叉扩散风险,电极与隔膜间往往保持一定间距,因此增大了两电极间的内阻值,阻碍了电流密度的进一步提升。

|

| 图 3 碱性电解水原理示意图 Fig.3 The principle of alkaline electrolytic cell |

| |

虽然仍存在一定的挑战,但AWE技术低廉的设备成本和理想的技术成熟度,仍然使其成为了工业电解水制氢领域的主流商业解决方案。仅2018年,全球AWE电解槽的出货量就已达到115 MW,占据电解水制氢设备全球份额的85%。其中,作为全球最大的AWE设备制造国,我国国产化AWE制氢设备出货量也达到了80 MW。目前,该技术的规模化制氢成本已接近于传统的灰氢制备成本,且随着氢能经济的蓬勃发展,碱性电解水制氢装备正朝着大型化(吉瓦级别)和集约化的方向快速发展[10]。现今为止,国内碱性电解槽制造商主要包括扬州中电、天津大陆、中电丰业等,而在国际上,挪威Nel ASA公司(简称Nel公司)则是目前单电解槽产氢能效最高的碱性电解槽设备制造商。该公司研发的A系列电解槽产氢量高达3 880 Nm3 ·h-1,功耗仅需3.8 KWh ·Nm-3 H2。Nel公司的主要业务包括制氢设备、加氢设备生产以及氢能系统工程,年产能已达500 MW,预计未来产能将突破2 GW ·a-1。

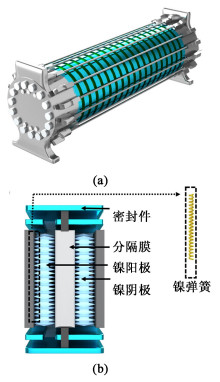

图 4(a)是荷兰可持续工艺技术研究所设计的下一代碱性电解槽电堆(Next-generation AWE stack)的示意图。图 4(b)为单个电解槽内部构成示意图,该电堆系统通过独特的镍弹簧垫片结构设计,加强了电极材料与聚四氟乙烯隔膜间的接触强度,大大减小了极板间系统内阻,在1.3 A ·cm-2的高电流密度条件下可达到4 460 Nm3 ·h-1的设备产氢量,单槽功率可达19.6 MW。

|

| 图 4 下一代碱性电解槽(a)电解槽装置示意图;(b)单槽各部分材料说明 Fig.4 Next-generation alkaline electrolytic cell: (a) schematic diagram of electrolytic cell device; (b)the description of each part of a single cell |

| |

质子交换膜电解水技术与碱性电解水制氢技术反应机理近似,但工作原理有一定差异[图 5(a)]。去离子水仅从阳极进水口进入反应系统,并于阳极催化剂固液界面处被分解为氧气、质子和电子。游离态质子则通过阳离子导通膜传导并吸附于阴电极界面处,质子则由经外电路输运至活性位点的电子相遇,并重新结合生成氢气。图 5(b)展示了质子交换膜电解装置结构示意图。质子交换膜电解池的主要组件包括双极板、集流器、扩散层、阴极催化剂以及质子交换膜和阳极催化剂。

|

| 图 5 (a) 质子交换膜电解水原理示意图;(b)质子交换膜电解槽电堆装置示意图 Fig.5 (a) The principle of proton exchange membrane electrolytic cell; (b) schematic diagram of proton exchange membrane electrolytic cell stacks |

| |

其中,由阴/阳极催化剂和质子交换膜共同组成的膜电极(Membrane Electrode Assemblies, MEA)则是质子交换膜电解池的核心,大约占具了电解池设备成本的24%[11]。目前,在绝大部分PEMWE相关研究工作中,其膜电极的制备方法主要为催化剂涂覆膜电极策略(Catalyst-Coated Membrane, CCM)。该方法主要是将阴极以及阳极催化剂与膜材料相对应的离聚体溶液(例如一定浓度的Nafion溶液)分别配制成浆液,并均匀涂敷于膜电极两侧。然后,在100~150 ℃以及一定的压力条件下进行热压处理。阴极/阳极催化剂涂层主要用于促进电极处电荷输运效率以及降低对应反应的活化能;而离聚体的添加则能有效提升质子从催化剂层向膜材料界面的传输速率,从而降低电解过程中的系统性欧姆损失,提升整体电解效率。上述制备方法中催化剂以无序的随机堆叠形式分布于质子导通膜界面处,这一分布形式将不可避免的在一定程度上造成催化剂利用率的下降[12],导致催化界面电流分布不均,加速局部催化材料老化失活。因此,提升膜电极的制备方法是降低膜电极成本、提高膜电极稳定性,进而推动质子交换膜电解水技术商业化进程的关键手段之一。目前众多研究者开始关注于有序化、一体化式膜电极构筑技术的开发,以有效提高膜电极稳定性及PEMWE设备整体性能[13]。

在质子导通膜材料的选择方面,目前最为常见的膜材料为全氟磺酸聚合物膜,例如Nafion,Fumapem, Flemion和Aciplex膜等。上述商业化膜材料具有独特的性能,如高强度、高氧化稳定性、高结构稳定性、良好的耐久性和高质子电导率。在一众商业化质子导通膜中,由杜邦公司生产的Nafion膜(例如Nafion 115,117等)是第一个实现商业化投产的质子交换膜。Nafion是一种由电中性半结晶聚合物主链聚四氟乙烯(PTFE)和具有侧链离子基团SO3-(聚磺酰氟乙烯基醚)与特定的反离子组成的随机无规共聚物[14],目前也是质子交换膜电解池中最被广泛使用的膜材料。这主要是因为上述商业化Nafion质子交换膜在高电流密度(2 A ·cm-2)条件下,仍具有高耐久性、高质子传导性和良好的机械稳定性等独特优点。但是,尽管Nafion膜已实现广泛的商业应用,其高昂的成本仍然是PEMWE产氢规模进一步提升的巨大障碍。因此,开发新一代高效、廉价的高性能质子交换膜,对PEMWE市场化规模的提升,同样有着显著的现实意义。

在催化剂方面,目前商业化PEMWE的膜电极中分别使用铱基催化剂和铂基催化剂作为其阳极和阴极催化材料,以保证PEMWE具有高效且稳定的电催化析氧和析氢反应性能。为了降低膜电极制备成本,大量的研究工作围绕保持理想活性和稳定性前提下,有效降低贵金属用量或设计新型酸性稳定非贵金属催化剂[15]。对于阴极析氢反应(Hydrogen Evolution Reaction, HER),其活性位点对界面吸附H原子(H*)的结合能强度是该反应的关键性描述符,对HER反应活性起着决定性的影响[16]。对于高活性HER催化剂,其活性位点对质子的吸附能(吉布斯自由能)需遵循Sabatier原理[17]。具体来说,当活性位点对H*的吸附能太高时,会导致H*难以进一步偶联形成H2;反之则会导致界面处H*密度过低,同样将抑制H2的形成。由于铂族贵金属活性位点对质子的吸附能接近理想值,因此表现出了优异的HER催化活性。但是,即使是在理想情况下,1 000 GW氢气产能的PEMWE设备最少需要使用54 t Pt金属[18],目前,PEM装置阴极Pt用量通常在0.2~1.0 mg ·cm-2,为了有效降低贵金属在阴极端的使用量,目前较为常见的方式是将贵金属活性物种以不同纳米、亚纳米亦或者单原子结构等形式高效分散在相对廉价的高导电性基底材料之上[19];同时,将贵金属与廉价过渡金属复合形成合金或异质结结构同样也能通过材料性能的优化从而实现贵金属用量的减少[20]。相比于阴极析氢反应这一伴随质子转移的2电子输运过程,包含4电子输运过程的阳极析氧反应(Oxygen Evolution Reaction, OER),由于反应能垒相对更高和反应动力学缓慢,成为了电解水制氢过程中的关键性限速过程。且阳电极处高氧化性、高腐蚀性酸性反应环境对OER催化材料的腐蚀抗性提出了严峻挑战。目前仅有高腐蚀抗性的铱(Ir)基催化剂,如IrO2,被广泛应用于PEM电解池的阳电极端。但贵金属Ir的市场价格十分高昂,已达到贵金属铂的2倍以上。若按目前Ir用量1.0~2.5 g ·kW-1进行估计,即使将全球Ir年生产量(7.0~7.5 t ·a-1)完全用于PEMWE装置, 也仅能满足3.0~7.5 GW PEMWE装置的组建需求,远远无法满足2030年的预期目标(100 GW)[21]。作为相对廉价且具有更高电催化析氧活性的钌(Ru)基催化材料,已被公认为最具市场前景的Ir基催化剂替代材料。但是,Ru基催化剂在酸性反应体系中的长周期稳定性仍然备受挑战,远不及Ir基催化材料。因此,通过元素掺杂、界面修饰、异质结构构建、固溶体设计等方式对Ru基催化剂进行活性与稳定性优化,成为目前实现PEM系统降本增效的主要手段之一[22-24]。

除膜电极以外,双极板和集流体同样也对PEMWE的系统功效起着重要作用。由于工作过程中水分子在质子交换膜界面处解离出大量质子,导致反应过程中膜电极界面处的pH值保持在1~3(具体pH值由反应条件决定)。因此,双极板和集流体不仅需要良好的导电能力,而且必须在酸性反应体系中保持较高的腐蚀抗性和氧化抗性。此外,集流体还需要具有理想的孔隙率和孔体积,以保证反应溶液与催化剂的良好接触以及气体产物的有效分离与排出。通常来说,钛基材料被认为是目前较为理想的阳极端双极板和集流体材料。该材料往往具有独特的物化特性,包括理想的导电性和酸性氧化体系腐蚀抗性。目前多孔钛材料包括钛网/钛毡已被广泛地用于PEMWE系统中,以促进各组件之间的长周期稳定电荷传输[25-28]。

气体扩散层同样也是PEM电解池的重要组成部分。扩散层的主要作用为支撑催化剂层、稳定电极结构、提供气体传输通道等。扩散层具有如下特点:(1)具有合适的孔隙结构以加速气/液分子的传输;(2)具有良好的导电性,以降低系统内阻;(3)具有理想的机械性能和酸性体系腐蚀抗性以确保系统稳定性。一般,阴极侧将选择多孔碳材料作为扩散层(碳纸、碳布),而阳极侧则倾向于选用高腐蚀抗性金属材料例如钛毡、钛板、泡沫钛、不锈钢等以抑制气体扩散层的氧化腐蚀。

总之,质子交换膜在电解过程中可以提供较高的质子电导率、有效抑制气体产物穿梭、具有紧凑的整体结构设计、设备占地面积小、电流密度高(>1 A ·cm-2) 且可实现更高的操作压力。不仅如此,质子交换膜电解池的响应速度可达到毫秒级,这使得该技术可以灵活应对可再生能源的绿电波动问题。尽管近年来PEM电解槽的市场仍保持增长态势,但最新的技术经济分析结果显示,目前1 MW级别PEM电解槽的制氢成本接近5 $ ·kg-1,仍是美国能源部2030年目标(1 $ ·kg-1)的5倍以上[29],设备固定成本和电力成本较高仍然是目前阻碍PEMWE商业化规模进一步扩大的主要制约因素。

1.3 碱性阴离子交换膜电解水(Anion Exchange Membrane Water Electrolysis, AEMWE)碱性阴离子交换膜电解水制氢技术是在延续碱性电解水技术的反应条件与催化材料基础上,有效结合了PEMWE技术的结构优势。如图 6(a)所示,其反应原理与碱性电解水保持一致。去离子水(或碱性电解液)从阴阳极同时进入反应系统,H2O分子在阴极催化剂界面处被转化为H2和OH-,OH-通过阴离子交换膜传导于阳极界面处,经由电催化析氧反应转变成O2和H2O。图 6(b)则展示了碱性阴离子交换膜电解装置结构示意图。仅需将膜电极中的质子交换膜替换为阴离子交换膜,即可实现PEM向AEM电解池的转变。相比PEMWE,AEMWE可以使用成本低廉的过渡金属基催化材料作为阴极和阳极反应催化层,大大降低催化剂成本;而相比于AWE,AEMWE中膜电极结构具有更低的系统内阻,能有效实现大电流密度下(>1 A ·cm-2)的高纯氢气制取。因此,AEMWE被认为是一种极具商业化潜力的低成本绿氢合成技术,从而得到了学术界和工业界的广泛关注[30-32]。

|

| 图 6 (a) 碱性阴离子交换膜原理示意图;(b)碱性阴离子交换膜电解槽电堆结构示意图 Fig.6 (a) The principle of anion exchange membrane electrolytic cell; (b) schematic diagram of anion exchange membrane electrolytic cell stacks |

| |

离子交换膜是AEMWE关键部件,既作为OH-传输介质,又可有效防止氢气氧气产物交叉渗透引发危险。理想的阴离子交换膜需如下性能要求:(1)高的OH-传导速率(80 ℃, 30% KOH需>200 mS ·cm-1;纯水需>140 mS ·cm-1);(2)高电化学稳定性(离子电导率以及区域电阻在运行超过50 000 h后续保留80%);(3)高结构稳定性(50 000~100 000 h);(4)低氢氧渗透率(< 0.2%,体积分数);(5)规模化生产成本低。目前,市售阴离子交换膜可分为3类,包括多孔膜、溶剂化传导膜和交换膜[33]。研究人员通过分子结构设计,制备出多种AEM材料,但氢氧根传导率低及化学稳定性差的问题依旧突出。当前,国内在AEM膜技术开发及其产业化发展方面稍显不足,仍主要停留在实验验证层面。日本Tokuyama公司是AEM膜技术相对成熟的公司,但是目前日本在相关膜材料领域仍对中国实施禁运政策。德国Fuma Tech公司目前仅能小规模制备,产品稳定性仍然存在问题。开发新型阴离子交换膜对于加快AEMWE技术具有重要意义。

另外,对于AEMWE来说,相关研究进展多集中在催化剂开发和膜设计上,对于电解槽组件优化以及电解槽结构设计等方面,相关研究仍然较少。在相关领域,德国航空航天中心工程热力学研究所的Fatemeh Razmjooei等[34]提出了一种在多孔传输层(PTL)上引入镍基背衬层(NiMPL-PTL)的方法,从根本上提高了在纯水条件下运作的AEMWE的电解制氢性能。由于NiMPL-PTL具有低曲折度,降低了毛细管压力和泡点,从而降低了系统内阻。此外,NiMPL-PTL通过增加多孔传输层和膜电极组件(MEA)之间的接触面积来降低界面接触电阻(ICR)。因此,与类似结构的AEMWE电解槽相比,NiMPL-PTL的使用带来了可观的性能提升。

总之,阴离子交换膜电解水制氢技术,具有成本低、启停快、耗能少的优点,但高性能、廉价阴离子交换膜材料的设计与开发仍是相关领域厄待攻克的主要挑战。

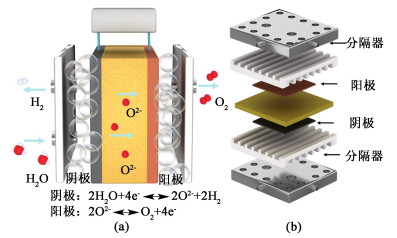

1.4 高温固体氧化物电解水(High Temperature Solid Oxide Water Electrolysis, HTSOWE)高温固体氧化物电解水装置主要由阴电极、固体氧化物电解质层和阳电极等共同构成(图 7),在高温条件下(600~1 000 ℃),水蒸汽在阴极区域被分解成O2-和H2,O2-通过固体氧化物电解质层在阳极区失去电子变成O2[图 7(a)]。高温电解过程可通过热能的利用进而降低20%~30%电能需求。但是高温反应条件也带来较大弊端,例如对各个部件的高温稳定性提出了严苛挑战。同时,阳极端高温强氧化反应条件也对相关材料界面电化学稳定性提出了较大挑战。另外,反应过程中氧化界面欧姆电阻的提升等问题将显著影响系统整体性能[35]。

|

| 图 7 (a) 高温固体氧化物电解水原理示意图;(b)高温固体氧化物电解槽器件装置示意图 Fig.7 (a) The principle of high-temperature solid oxide electrolytic cell; (b) schematic diagram of high-temperature solid oxide electrolysis cell device |

| |

高温固体氧化物电解中的关键材料包括阴极材料(一般采用镍-氧化钇稳定氧化锆多孔金属陶瓷)、阳极材料(主要是钙钛矿氧化物材料)和固体氧化电解质材料(氧离子导体)[36]。对于阴极材料,由于其长期处于还原性反应环境下,Ni/YSZ复合电极结构易在高温还原性条件下发生原子结构的演化,进而影响催化性能。因此,混合离子-电子电导的钙钛矿类材料仍然无法在还原性高电压条件下稳定运行,导致电流密度较小。阳极材料则面临着高温氧化条件下性能衰减等问题。有关研究工作认为相关性能衰减可能是由于阳电极材料界面处分压分布不均以及界面处材料脱层所引起。同时,高温电解池设备的运行条件也将显著影响设备性能。例如合理调控电解电压能够使其高温电解池保持热中性状态,避免由于电堆内温度与外部温度差异而导致吸热放热现象[37]。日本东芝能源系统株式会社一直在不断推进高温固体氧化物电解技术,其小型电解池预期寿命已可达4~5 a。总体而言,高温固体氧化物电解水技术目前还处于实验验证阶段,需要克服包括热冲击失效在内的一系列问题,因此距离其全面商业化应用仍有一定距离。

2 电解水技术未来展望解决绿氢气生产的成本问题以及产氢规模扩增问题,始终是世界各国在氢能邻域的重点攻坚方向。在绿氢产能规模方面,欧盟发布的预期目标是:在2030年之前建造40~60 GW的电解系统。相关战略同时指出,到2030年实现100万t ·a-1氢气产能的具体目标。荷兰也同时指出,在现有的10 MW电解池体系基础下,在2030年之前进一步建设一个3~4 GW的绿色制氢工厂。另外,弗劳恩霍夫太阳能系统研究所(Fraunhofer Institute for Solar Energy Systems, ISE)近期建造了1个模块化的氢能系统,它的核心是1个连接功率为120 kW的电解槽和1个小型氢气存储单元,可以与电网和燃气网进行间歇解耦保证电源供应。在产氢成本控制方面,德国Siemens公司在2015年建成了2 MW的Silyzer制氢示范系统,并在2018年实现了10 MW制氢系统,预计2023年Silyzer系列将突破100 MW。此项装置在现存电解槽装置的设计上从电堆角度创新拓展到更大级别的电堆和模块,并在电气装置、公用设施优化等方向提出了关键性技术解决方案,从而将该技术的成本需求降低至535 $ ·kW-1以下[38]。荷兰近期提出的Hydrohub GigaWatt-Scale Electrolyzer项目中针对碱性电解水和质子交换膜电解槽技术提出了新的装置设计方案。相比于2020年的该公司发布的装置设计方案,上述新一代设备装置投资成本将仅有其1/2。该项目中的碱性电解槽固定投资成本预计为781 $ ·kW-1,而质子交换膜电解水制氢电解池固定投资成本将降至888 $ ·kW-1。

目前,我国在基于可再生能源电解制氢领域正处于快速发展阶段。在应对上述挑战过程中,可充分借鉴于参考目前全球各主要国家的应对策略,从而更高效地在该领域实现进一步的技术突破。鉴于上述内容,本文总结得到以下结论,以供参考。

(1) 碱性电解水制氢技术和质子交换膜电解水制氢技术仍然是目前商业化领域的主流技术,我国应积极推进可再生能源发电与上述2项技术的系统性耦合,加大碱性电解水制氢技术的产能布局,同时,进一步优化质子交换膜制氢技术的制氢效率,降低相关技术制氢成本,逐步提升该技术的商业布局力度。

(2) 积极探索碱性阴离子交换膜电解水制氢技术。特别是积极探索基于碱性阴离子交换膜电解制氢技术的电催化合成高值化学品耦联制氢技术。在电解制氢过程中利用以有机分子电催化氧化制备高附加值含氧化学品以替代低附加值氧气,能有效提升技术经济性,显著降低绿氢制取成本。例如中科院上硅所施剑林团队[39]将有机小分子氧化制备高附加值化学品与析氢反应偶联,首次电合成法制备乙醇酸,法拉第效率高达92%,最大电流密度接近300 mA ·cm-2。湖南大学王双印[40]团队报道了基于醛基小分子电催化氧化的双电极制氢系统。通过将具有较低阳极氧化电势的生物质衍生醛电催化氧化反应与阴极析氢反应耦合,成功在0.1 V过电位条件下实现绿氢的制取,大大降低了反应能耗,提升了制氢效率。该反应体系中每立方米H2产能的能耗可低至0.35 kWh,仅为电解水制氢理论能耗(3.4 kWh ·Nm-3 H2)的1/10。

(3) 除了进一步在材料层面和电堆工艺层面进一步摸索与优化高温固体氧化物电解水技术之外,需进一步积极探索高温固态氧化物电解水制氢技术与现有清洁能源的耦合形式。其高温工作条件决定了该项技术适配于能同时满足电能和热能需求的一次能源体系,例如核能体系中的高温气冷堆反应堆型。2019年美国能源部报告中提到的大规模制氢技术发展方向之一就是将基于固态氧化物的高温电解技术与先进高温堆核能技术和太阳能耦合。因此,目前该技术领域需要多学科、多方向的协同努力与创新突破,才能有效加速该项技术的商业化进程。

| [1] |

Fraunhofer Institute. Fraunhofer presents hydrogen roadmap for Germany[Z]. German Energy Solutions Initiative, 2020

|

| [2] |

BOGDANOV D, RAM M, AGHAHOSSEINI A, et al. Low-cost renewable electricity as the key driver of the global energy transition towards sustainability[J]. Energy, 2021, 227: 120467. DOI:10.1016/j.energy.2021.120467 |

| [3] |

LÈBRE É, STRINGER M, SVOBODOVA K, et al. The social and environmental complexities of extracting energy transition metals[J]. Nature Communications, 2020, 11(1): 4823. DOI:10.1038/s41467-020-18661-9 |

| [4] |

HERRINGTON R. Mining our green future[J]. Nature Reviews Materials, 2021, 6(6): 456-458. DOI:10.1038/s41578-021-00325-9 |

| [5] |

BAMANA G, MILLER J D, YOUNG S L, et al. Addressing the social life cycle inventory analysis data gap: Insights from a case study of cobalt mining in the Democratic Republic of the Congo[J]. One Earth, 2021, 4(12): 1704-1714. DOI:10.1016/j.oneear.2021.11.007 |

| [6] |

HU S, GUO B, DING S, et al. A comprehensive review of alkaline water electrolysis mathematical modeling[J]. Applied Energy, 2022, 327: 120099. DOI:10.1016/j.apenergy.2022.120099 |

| [7] |

URSUA A, GANDIA L M, SANCHIS P. Hydrogen production from water electrolysis: Current status and future trends[J]. Proceedings of the IEEE, 2012, 100(2): 410-426. DOI:10.1109/JPROC.2011.2156750 |

| [8] |

CHEN Z, KUMAR S S, RAMAKRISHNA S, et al. Synthesis of polysulfone and zirconium oxide coated asbestos composite separators for alkaline water electrolysis[J]. Int J Chem Eng Process Technol, 2017, 3: 1035. |

| [9] |

郭雅婷, 邓甜音, 刘艳莹, 等. 碱性电解水制氢隔膜和阳极材料性能研究[J]. 综合智慧能源, 2022, 44(5): 64-68. GUO Yating, DENG Tianyin, LIU Yanying, et al. Research on the performance of membranes and anode materials in alkaline water electrolysis[J]. Integrated Intelligent Energy, 2022, 44(5): 64-68. (in Chinese) |

| [10] |

杨成玉, 马军, 李广玉, 等. 大型碱性电解水制氢装备多对一的应用与实践[J]. 太阳能, 2022(5): 103-114. YANG Chengyu, MA Jun, LI Guangyu, et al. Application and practice of many-to-one large-scale alkaline water electrolysis hydrogen production equipment[J]. Solar Energy, 2022(5): 103-114. (in Chinese) |

| [11] |

SHIVA KUMAR S, HIMABINDU V. Hydrogen production by PEM water electrolysis-A review[J]. Materials Science for Energy Technologies, 2019, 2(3): 442-454. DOI:10.1016/j.mset.2019.03.002 |

| [12] |

ZENG Y, ZHANG H, WANG Z, et al. Nano-engineering of a 3D-ordered membrane electrode assembly with ultrathin Pt skin on open-walled PdCo nanotube arrays for fuel cells[J]. Journal of Materials Chemistry A, 2018, 6(15): 6521-6533. DOI:10.1039/C7TA10901F |

| [13] |

KANG Z, YANG G, MO J, et al. Novel thin/tunable gas diffusion electrodes with ultra-low catalyst loading for hydrogen evolution reactions in proton exchange membrane electrolyzer cells[J]. Nano Energy, 2018, 47: 434-441. DOI:10.1016/j.nanoen.2018.03.015 |

| [14] |

KUSOGLU A, WEBER A Z. New insights into perfluorinated sulfonic-acid ionomers[J]. Chemical Reviews, 2017, 117(3): 987-1104. DOI:10.1021/acs.chemrev.6b00159 |

| [15] |

KIBSGAARD J, CHORKENDORFF I. Considerations for the scaling-up of water splitting catalysts[J]. Nature Energy, 2019, 4(6): 430-433. DOI:10.1038/s41560-019-0407-1 |

| [16] |

LI A, SUN Y, YAO T, et al. Earth-abundant transition-metal-based electrocatalysts for water electrolysis to produce renewable hydrogen[J]. Chemistry (Weinheim an Der Bergstrasse, Germany), 2018, 24(69): 18334-18355. |

| [17] |

KARI J, OLSEN J P, JENSEN K, et al. Sabatier principle for interfacial (heterogeneous) enzyme catalysis[J]. ACS Catalysis, 2018, 8(12): 11966-11972. DOI:10.1021/acscatal.8b03547 |

| [18] |

KEMPPAINEN E, BODIN A, SEBOK B, et al. Scalability and feasibility of photoelectrochemical H2 evolution: The ultimate limit of Pt nanoparticle as an HER catalyst[J]. Energy & Environmental Science, 2015, 8(10): 2991-2999. |

| [19] |

XU H, SHANG H, WANG C, et al. Ultrafine Pt-based nanowires for advanced catalysis[J]. Advanced Functional Materials, 2020, 30(28): 2000793. DOI:10.1002/adfm.202000793 |

| [20] |

CHENG X, LI Y, ZHENG L, et al. Highly active, stable oxidized platinum clusters as electrocatalysts for the hydrogen evolution reaction[J]. Energy & Environmental Science, 2017, 10(11): 2450-2458. |

| [21] |

SHIRVANIAN P, VAN BERKEL F. Novel components in Proton Exchange Membrane (PEM) Water Electrolyzers (PEMWE): Status, challenges and future needs. A mini review[J]. Electrochemistry Communications, 2020, 114: 106704. DOI:10.1016/j.elecom.2020.106704 |

| [22] |

WANG J, JI Y, YIN R, et al. Transition metal-doped ultrathin RuO2 networked nanowires for efficient overall water splitting across a broad pH range[J]. Journal of Materials Chemistry A, 2019, 7(11): 6411-6416. DOI:10.1039/C9TA00598F |

| [23] |

LIN Y, TIAN Z, ZHANG L, et al. Chromium-ruthenium oxide solid solution electrocatalyst for highly efficient oxygen evolution reaction in acidic media[J]. Nature Communications, 2019, 10(1): 1-13. DOI:10.1038/s41467-018-07882-8 |

| [24] |

DU K, ZHANG L, SHAN J, et al. Interface engineering breaks both stability and activity limits of RuO2 for sustainable water oxidation[J]. Nature Communications, 2022, 13(1): 1-9. DOI:10.1038/s41467-021-27699-2 |

| [25] |

WILBERFORCE T, IJAODOLA O, OGUNGBEMI E, et al. Technical evaluation of proton exchange membrane (PEM) fuel cell performance-A review of the effects of bipolar plates coating[J]. Renewable and Sustainable Energy Reviews, 2019, 113: 109286. DOI:10.1016/j.rser.2019.109286 |

| [26] |

LEE S J, HUANG C, CHEN Y. Investigation of PVD coating on corrosion resistance of metallic bipolar plates in PEM fuel cell[J]. Journal of Materials Processing Technology, 2003, 140(1/2/3): 688-693. |

| [27] |

BORUP R L, VANDERBORGH N E. Design and testing criteria for bipolar plate materials for PEM fuel cell applications[J]. MRS Proceedings, 1995, 393(1): 151. |

| [28] |

ROJAS N, SÁNCHEZ-MOLINA M, SEVILLA G, et al. Coated stainless steels evaluation for bipolar plates in PEM water electrolysis conditions[J]. International Journal of Hydrogen Energy, 2021, 46(51): 25929-25943. DOI:10.1016/j.ijhydene.2021.03.100 |

| [29] |

HUBERT M A, KING L A, JARAMILLO T F. Evaluating the case for reduced precious metal catalysts in proton exchange membrane electrolyzers[J]. ACS Energy Letters, 2022, 7(1): 17-23. DOI:10.1021/acsenergylett.1c01869 |

| [30] |

SHIRVANIAN P, LOH A, SLUIJTER S, et al. Novel components in anion exchange membrane water electrolyzers (AEMWE's): Status, challenges and future needs. A mini review[J]. Electrochemistry Communications, 2021, 132: 107140. |

| [31] |

YU J, ZHONG Y, WU X, et al. Bifunctionality from synergy: CoP nanoparticles embedded in amorphous CoOx nanoplates with heterostructures for highly efficient water electrolysis[J]. Advanced Science, 2018, 5(9): 1800514. DOI:10.1002/advs.201800514 |

| [32] |

SUN H, YAN Z, LIU F, et al. Self-supported transition-metal-based electrocatalysts for hydrogen and oxygen evolution[J]. Advanced Materials, 2020, 32(3): 1806326. DOI:10.1002/adma.201806326 |

| [33] |

WAN L, XU Z, XU Q, et al. Key components and design strategy of the membrane electrode assembly for alkaline water electrolysis[J]. Energy & Environmental Science, 2023, 16(4): 1384-1430. |

| [34] |

RAZMJOOEI F, MORAWIETZ T, TAGHIZADEH E, et al. Increasing the performance of an anion-exchange membrane electrolyzer operating in pure water with a nickel-based microporous layer[J]. Joule, 2021, 5(7): 1776-1799. |

| [35] |

张微. 制氢技术进展及经济性分析[J]. 当代石油石化, 2022, 30(7): 31-36. ZHANG Wei. The progress and economic analysis of hydrogen production technology[J]. Petroleum & Petrochemical Today, 2022, 30(7): 31-36. (in Chinese) |

| [36] |

牟树君, 林今, 邢学韬, 等. 高温固体氧化物电解水制氢储能技术及应用展望[J]. 电网技术, 2017, 41(10): 3385-3391. MOU Shujun, LIN Jin, XING Xuetao, et al. Technology and application prospect of high-temperature solid oxide electrolysis cell[J]. Power System Technology, 2017, 41(10): 3385-3391. (in Chinese) |

| [37] |

张文强, 于波. 高温固体氧化物电解制氢技术发展现状与展望[J]. 电化学, 2020, 26(2): 212-229. ZHANG Wenqiang, YU Bo. Development status and prospects of hydrogen production by high temperature solid oxide electrolysis[J]. Journal of Electrochemistry, 2020, 26(2): 212-229. (in Chinese) |

| [38] |

HEBLING C, RAGWITZ M, FLEITER T, et al. A hydrogen roadmap for Germany[J]. Fraunhofer ISI & ISE, Karlsruhe and Freiburg, 2019. |

| [39] |

SI D, XIONG B, CHEN L, et al. Highly selective and efficient electrocatalytic synthesis of glycolic acid in coupling with hydrogen evolution[J]. Chem Catalysis, 2021, 1(4): 941-955. |

| [40] |

WANG T, TAO L, ZHU X, et al. Combined anodic and cathodic hydrogen production from aldehyde oxidation and hydrogen evolution reaction[J]. Nature Catalysis, 2022, 5(1): 66-73. |

2024, Vol. 41

2024, Vol. 41