2. 西安航天源动力工程有限公司, 西安 710100

2. Xi'an Aerospace Yuan Dongli Engineering Co., Ltd., Xi'an 710100, China

近年来随着农业快速发展,我国对化肥需求量不断攀升。合成氨作为化肥生产的主要化工原料,对于保障我国粮食安全具有举足轻重的意义。富煤、少油、贫气的能源结构决定了我国合成氨工业的原料以煤制合成气为主,煤炭造气生产合成氨约占合成氨生产总量的80%[1]。目前,我国中、小氮肥企业普遍采用UGI气化技术制合成氨原料气,但该技术因存在产能低、污染严重等问题,需进行升级改造[2]。BGL气化技术针对中、小氮肥企业技术升级改造需求发展而来,具有与现有合成氨工艺匹配性好、前/后系统改造小、产能大、环境友好等优势[3]。然而BGL气化技术存在产品气中甲烷含量偏高的问题,有悖于中、小氮肥企业对低甲烷合成气的要求,需要降低甲烷含量[4]。在产品气离开气化炉后再对其中的甲烷进行处理会带来额外的操作和设备成本[5],相比之下,利用气化炉内的化学反应将甲烷去除的费用相对更少。经分析可知粗煤气中甲烷来源包括挥发分析出甲烷和副反应生成甲烷,但提高床层温度可促进CH4和蒸气发生重整反应。本研究拟在BGL气化炉原有喷嘴与产品煤气出口之间增设一组补燃剂进口喷嘴,即通过二次补燃提高温度和蒸气量以去除合成气中的CH4。在课题组前期工作[6]的基础上,探究不同补燃剂用量下的CH4去除效果和水蒸气分配比例对气化结果的影响。

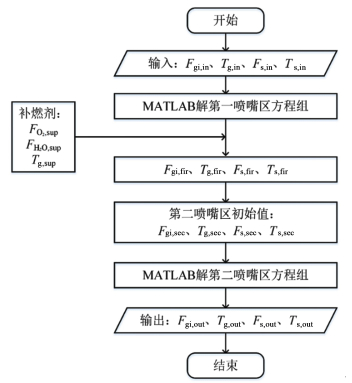

1 数学建模 1.1 模型设定本模型为一维稳态模型,气固两相为平推流流动,压力视为恒定。气化炉内流动情况如图 1所示,原料煤自炉顶加入并向下移动,在炉底以液渣形式排出。气化剂(O2和蒸气) 通过第一喷嘴喷入气化炉。补燃剂(O2和蒸气) 通过第二喷嘴进入气化炉后,O2与合成气中的CO燃烧从而使温度升高,蒸气可促进CH4的重整反应。模型以第一喷嘴为基准,将炉体分为并流段和逆流段。第一喷嘴至熔渣液面为并流段,其中气固两相并行向下流动;喷嘴至煤气出口为逆流段,其中气固两相流动方向相反。按反应类型划分,并流段的反应区域为燃烧区,逆流段的反应区域包括气化区、热解区和干燥区。

|

| 图 1 二次补燃BGL气化炉流体流动示意 Fig.1 Schematic diagram of BGL gasifier with secondary combustion |

| |

干燥、热解区以煤炭的干燥和热解为主,分别脱除煤炭中的水分与挥发分。假设挥发分中含有CO、H2、H2O、CH4、CO2、N2、H2S、C2H6、tar (焦油) 9种物质,并将C10H8作为tar的主要成分。煤炭的干燥热解反应式可表示为:

| $\text { 煤炭 } \xrightarrow{\text { 干燥热解 }} \text { 焦炭 }+ \text { 水分 }+ \text { 挥发分 }$ | (1) |

利用Fu-Zhang模型[3]来描述挥发分析出速率,表达形式如式(2):

| $r_{\mathrm{vg}, i}=\frac{\mathrm{d} V_i}{\mathrm{~d} t}=\left(V_i^*-V_i\right) K \mathrm{e}^{-\frac{E}{R T_{\mathrm{s}}}}$ | (2) |

式(2)中:rvg, i表示挥发分析出速率,s-1;t表示时间,s;Vi表示热解组分i在煤炭中的质量百分比;表示热解组分i的最终产量百分比;K为速率常数,s-1;E为活化能,J·mol-1;R表示气体常数,其值为8.314 J·mol-1·K-1;Ts表示固相温度,K。

气化、燃烧区内的组分包括C、CO、H2、H2O、CH4、CO2和O2 6种气体组分,反应见式(3)~(9)。

| $ \mathrm{C}+\frac{Z+2}{2 Z+2} \mathrm{O}_2=\frac{Z}{Z+1} \mathrm{CO}+\frac{1}{Z+1} \mathrm{CO}_2 $ | (3) |

| $ \mathrm{C}+\mathrm{H}_2 \mathrm{O}=\mathrm{CO}+\mathrm{H}_2 $ | (4) |

| $ \mathrm{C}+\mathrm{CO}_2=2 \mathrm{CO} $ | (5) |

| $ \mathrm{C}+2 \mathrm{H}_2=\mathrm{CH}_4 $ | (6) |

| $ \mathrm{CO}+\mathrm{H}_2 \mathrm{O}=\mathrm{CO}_2+\mathrm{H}_2 $ | (7) |

| $ \mathrm{H}_2+\frac{1}{2} \mathrm{O}_2=\mathrm{H}_2 \mathrm{O} $ | (8) |

| $ \mathrm{CH}_4+\mathrm{H}_2 \mathrm{O}=\mathrm{CO}+3 \mathrm{H}_2 $ | (9) |

非均相反应采用缩核模型描述,总反应速率由本征反应速率、气膜扩散速率及灰层扩散速率3项构成,即式(10)。其中:kfilm、kash、kr分别表示气膜扩散系数、灰层扩散系数以及反应速率常数,mol·m-3·s-1·atm-1;rs为非均相反应速率,molm-3s-1;Y表示煤炭粒径与初始煤炭粒径之比;Pi表示反应气体i的分压,Pi*表示反应气体i的平衡分压,atm。具体的动力学表达式见附加材料表S1。

| $r_{\mathrm{s}}=\frac{1}{\frac{1}{k_{\mathrm{film}}}+\frac{1}{k_{\mathrm{ash}}}+\frac{1}{k_{\mathrm{r}} Y^2}}\left(P_i-P_i^*\right)$ | (10) |

气固两相质量如式(11) 和(12) 所示,其中,Fgi表示气体组分i (CO、H2、H2O、CH4、O2和CO2) 的摩尔流量,Fs表示固定碳的摩尔流量,mol·s-1;z表示计算长度,m;A表示床层横截面积,m2;rs, j、rg, j分别表示非均相反应速率、均相反应速率,mol·m-3·s-1;vs、vi分别表示固定碳与气体组分i的化学计量数。

| $\frac{\mathrm{d} F_{\mathrm{s}}}{\mathrm{d} z}=A \sum v_{\mathrm{s}} r_{\mathrm{s}, j}$ | (11) |

| $\frac{\mathrm{d} F_{\mathrm{g} i}}{\mathrm{~d} z}=A\left(\sum v_i r_{\mathrm{g}, j}+\sum v_i r_{\mathrm{s}, j}\right)$ | (12) |

气固两相的能量方程见式(13) 和(14),其中,Ts和Tg分别表示固相和气相温度,K;Gst为固相流量,kg·s-1,Fgt为气相流量,mol·s-1;Cps为固相比热容,J·kg-1·K-1,Cpg为气相比热容,J·mol-1·K-1;hsg、hgw、hsw分别表示气固传热系数、气壁传热系数和固壁传热系数,W·m-2·K-1;D表示气化炉直径,m;Twall表示壁面温度,K。式(13) 和式(14) 等号右边的第二项分别为非均相反应的气体反应物和产物相间转移时伴随的热效应,Cp, ri和Cp, pi分别表示气体反应物和产物的比热容,J·mol-1·K-1。

| $\begin{gathered}\frac{\mathrm{d} T_{\mathrm{s}}}{\mathrm{d} z}=\frac{A}{\left(G_{\mathrm{st}} C_{p \mathrm{s}}\right)}\left[-\sum r_{\mathrm{s}, j} \Delta H_{\mathrm{s}, j}+\sum \nu_i r_{\mathrm{s}, j} \int_{T_{\mathrm{s}}}^{T_{\mathrm{g}}} C_{p, \mathrm{r} i} \mathrm{~d} T-\right. \\ \left.\frac{6}{d_{\mathrm{p}}}(1-\varepsilon) h_{\mathrm{sg}}\left(T_{\mathrm{s}}-T_{\mathrm{g}}\right)-\frac{4 h_{\mathrm{sw}}}{D}\left(T_{\mathrm{s}}-T_{\text {wall }}\right)\right]\end{gathered}$ | (13) |

| $\begin{gathered}\frac{\mathrm{d} T_{\mathrm{g}}}{\mathrm{d} z}=\frac{A}{\left(F_{\mathrm{gt}} C_{p \mathrm{g}}\right)}\left[-\sum r_{\mathrm{g}, j} \Delta H_{\mathrm{g}, j}-\sum v_i r_{\mathrm{s}, j} \int_{T_{\mathrm{s}}}^{T_{\mathrm{g}}} C_{p, \mathrm{p}i} \mathrm{d} T+\right. \\ \left.\frac{6}{d_{\mathrm{p}}}(1-\varepsilon) h_{\mathrm{sg}}\left(T_{\mathrm{s}}-T_{\mathrm{g}}\right)-\frac{4 h_{\mathrm{gw}}}{D}\left(T_{\mathrm{g}}-T_{\text {wall }}\right)\right]\end{gathered}$ | (14) |

需要注意的是,逆流段反应器模型中气固两相流动方向相反且模型以气体的流动方向为正方向,因此逆流段固相物料方程及温度方程中等号右边均需加负号(方程中的参数计算见附加材料表S2)。由于气化炉在高温高压下运行,因此炉内气体不能简单地按理想气体处理,相应的物性计算(密度、黏度、热导率和定压比热容) 见附加材料表S3。模型求解通过MATLAB软件完成(ode15s函数),解过程如图 2所示。

|

| 图 2 模型求解流程 Fig.2 Model solving flowsheet |

| |

满足工业要求的情况下尽量减少氧气与水蒸气用量有利于降低煤制气的生产成本。为此,首先对原操作工况下甲烷气体去除情况进行探究。研究思路为:保持二次补燃气化体系的O2与水蒸气进料量、进料比例与BGL气化体系一致,将原来全部由第一喷嘴处入炉的进料气(O2与水蒸气) 分出一部分从第二喷嘴处喷入,改变第二喷嘴处的进料气(补燃剂) 占比探究能否在不外加进料气的情况下利用二次补燃的方法除甲烷气体,气化炉操作条件见表 1。

| 煤质参数 | 操作参数 | |||||

| 工业分析 | 元素分析 | 压力/MPa (G) | 4 | |||

| Mad /% | 8.74 | Cdaf /% | 82.30 | 进煤温度/℃ | 25 | |

| Aad /% | 9.10 | Hdaf /% | 4.80 | 第一喷嘴氧煤比/(g·g-1) | 0.476 | |

| Vad /% | 28.31 | Ndaf/% | 0.98 | 第一喷嘴汽煤比/(g·g-1) | 0.345 | |

| FCad /% | 53.85 | Odaf /% | 10.92 | 氧气温度/℃ | 40 | |

| Sdaf /% | 1.00 | 蒸汽温度/℃ | 460 | |||

图 3为补燃剂占比(补燃剂量占进料气总量的比例) 在5%~40%范围内,炉内关键参数(出口CH4气体含量、气体出口温度、第二喷嘴处气体温度以及碳转化率) 变化情况。结合图 3(a)和3(b)可看出,随着补燃剂占比增加,第二喷嘴处气体温度提高幅度较大,这是因为提高补燃剂占比会增大第二喷嘴处进氧量,加剧可燃气体燃烧反应,释放出大量的热使得炉内温度急剧上升,从而为甲烷水蒸气重整反应提供高温条件。温度越高、水蒸气含量越充足,CH4转化速率越大,故出口CH4气体含量随补燃剂占比增加而降低。补燃剂占比为40%时,出口CH4气体含量低于1%。与第二喷嘴处气体温度变化幅度相比,出口气体温度变化幅度较小,这是由于甲烷水蒸气重整反应的强吸热特性使气相温度快速降低。碳转化率随补燃剂占比变化情况如图 3(c)所示,随着补燃剂占比增加,碳转化率逐渐降低,当补燃剂占比为20%时,碳转化率已低于99%,不能满足工业要求。

|

| 图 3 补燃剂占比对(a) 出口CH4含量; (b) 温度; (c) 碳转化率的影响 Fig.3 Effect of supplementary combustion agent distribution proportion on (a) CH4 content; (b) temperature; (c) carbon conversion |

| |

根据上述分析可知,不外加进料气时提高补燃剂占比可降低出口CH4气体含量。当补燃剂占比为40%时,CH4气体能够有效去除,但该工况下碳转化率较低不符合生产要求。而碳转化率受C-O2燃烧反应影响较大,调整两喷嘴处O2占比可能会影响气化结果。因此,在确保进料气总量、进料气比例、水蒸气分配比与除甲烷最优工况(补燃剂占比为40%) 一致的情况下,改变补燃剂氧汽比(第二喷嘴处O2与水蒸气摩尔比),进一步探究是否需要外加进料气。

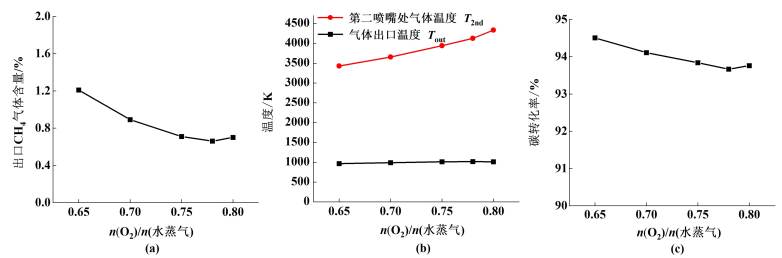

图 4为氧汽比在0.65~0.80 mol·mol-1炉内关键参数变化情况。可以看出,出口CH4气体含量以及碳转化率受氧汽比影响较小,而第二喷嘴处气体温度受氧汽比影响较大,氧汽比增加,第二喷嘴处气体温度明显提高。而当氧汽比为0.65 mol·mol-1时,炉内温度满足甲烷水蒸气重整反应发生的条件,可有效去除CH4,再提高氧汽比对CH4转化影响不大。氧汽比在0.65~0.80 mol·mol-1范围内变化时,出口气体中CH4含量满足要求,但该范围内碳转化率偏低。碳转化率受C-O2燃烧反应影响较大,提高第一喷嘴进氧量,即降低补燃剂氧汽比,可促进碳转化。由于出口气体中CH4含量以及碳转化率随氧汽比变化趋势一致,降低氧汽比虽有利于提高碳转化率,但会使出口CH4气体含量增加。当氧汽比为0.65 mol·mol-1时,出口CH4气体含量已大于1%,但此时碳转化率仍未满足工业要求。

|

| 图 4 n(O2)/n(水蒸气)对(a) 出口CH4含量; (b) 温度; (c) 碳转化率的影响 Fig.4 Effect of oxygen-to-steam ratio on (a) CH4 content; (b) temperature; (c) carbon conversion |

| |

通过2.1.1节分析可知,不外加进料气无法同时满足碳转化率大于99%、出口气体中CH4含量小于1%的要求,因此需要额外补充进料气。进一步研究固定第一喷嘴进料条件下,调节补燃剂进料量后相关指标变化情况。其中第一喷嘴进料条件与BGL工况气化剂进料条件一致,补燃剂进料量分别为第一喷嘴进料量的5%、10%、15%、20%、25%。从图 5可以看出,改变补燃剂进料量对出口气体中CH4含量以及温度影响较大。随着补燃剂进料量增加,第二喷嘴处气体温度升高,出口CH4气体含量降低。这是由于补燃剂进料量增加时,第二喷嘴处进氧量增加,可燃气体燃烧反应增强,并放出大量的热致使床层温度提高促进甲烷转化。

|

| 图 5 补燃剂量对(a) 产品气CH4含量; (b) 产品气温度; (c) 碳转化率的影响 Fig.5 Effect of gasifying agent of the second nozzle on gasifier performance: (a) CH4 concentration of product gas; (b) product gas temperature; (c) char conversion |

| |

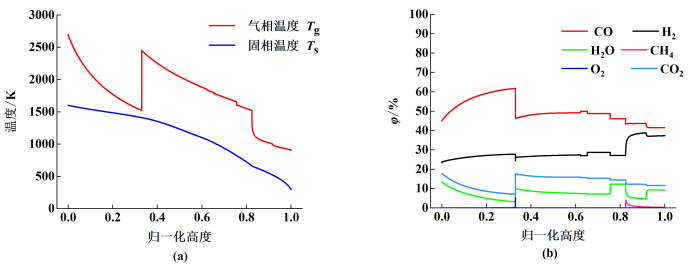

当补燃剂进料量为第一喷嘴进料量的25%时,出口气体中CH4含量降至1%以下,CH4气体能有效去除,且该工况碳转化率大于99%。由图 6可以看出,加入补燃剂后,CO含量降低,CO2及水蒸气含量增加,气相温度急剧上升。气化炉顶部区域煤炭热解析出CH4,由于CH4析出时炉内温度较高,甲烷水蒸气重整反应迅速发生导致CH4含量明显降低。此外,该反应的强吸热性使气体温度快速下降,因此图 6(a)中甲烷析出时气相温度变化较大。

|

| 图 6 逆流段(a) 温度; (b) 气体组成 Fig.6 Calculated (a) temperature; (b) gas composition in countercurrent section |

| |

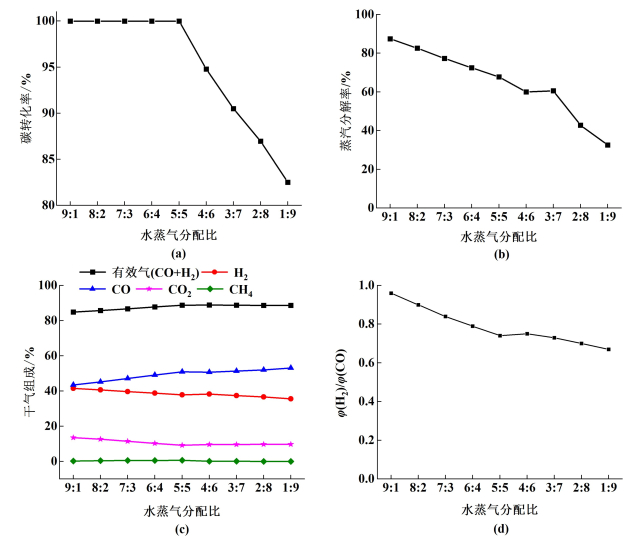

水蒸气是煤气化过程中重要的气化剂,主要参与C-H2O反应、水煤气变换反应、甲烷水蒸气重整反应等。二次补燃气化体系中,水蒸气通过第一喷嘴与第二喷嘴喷射入炉,两喷嘴间水蒸气进料量的分配可能影响气化性能。为探究水蒸气分配比例对气化结果的影响,本节在进料气总量、进料气汽氧比、O2分配比例与25%工况(补燃剂进料量为第一喷嘴进料量的25%) 一致的情况下,对第一、第二喷嘴水蒸气分配比例为9∶1、8∶2、7∶3、6∶4、5∶5、4∶6、3∶7、2∶8、1∶9工况进行模拟,水蒸气分配比对气化结果的影响如图 7所示。根据图 7(a),第一喷嘴进料蒸气比例不低于50%时,碳转化率达到99%以上。而第一喷嘴进料蒸气比例低于50%时,随着第一喷嘴进料蒸气占比减少,碳转化率明显降低。这是由于碳氧燃烧反应在第一喷嘴附近发生,其强放热特性使得该区域温度较高,煤气化反应在该区域内得以快速进行,减少第一喷嘴进料蒸气量会使该区域碳消耗量降低。当大量水蒸气经第二喷嘴喷入时,第二喷嘴区域碳消耗量有所增加,但由于该区域温度偏低,煤气化反应速率降低,故该区域增加的碳消耗量不足以弥补第一喷嘴附近区域减少的碳消耗量,整体碳消耗量减少,碳转化率降低。

|

| 图 7 水蒸气分配比对(a) 碳转化率; (b) 蒸汽分解率; (c) 干气组成; (d) 氢碳比的影响 Fig.7 Effect of steam distribution proportion on (a) carbon conversion; (b) steam decomposition; (c) dry gas composition; (d) H2/CO |

| |

两喷嘴间水蒸气分配比不同蒸气分解率的变化情况如图 7(b)所示。从图 7中可以看出,第一喷嘴处进料蒸气量减少蒸气分解率逐渐降低,当第一喷嘴进料蒸气比例低于50%时,蒸气分解率降幅增加。从图 7(c)中可以看出,出口气体中CH4含量极低,说明气化过程产生的CH4气体能有效去除。此外,第一喷嘴处进料蒸气比例减小,出口气体中CO含量增加、CO2及H2含量降低,这是由于第一喷嘴处进料蒸气量减少削弱该区域内C与H2O反应,导致炉内温度过高,抑制水煤气变换反应,从而减少CO、H2O消耗及CO2、H2生成。H2含量降低、CO含量增加使得合成气中的氢碳比(H2/CO)减小,如图 7(d)所示,第一喷嘴处进料蒸气量减少,合成气中的氢碳比由0.96降至0.67。由此可见,两喷嘴间水蒸气分配比例对合成气中主要成分(CO、H2) 占比影响较大,通过调节两喷嘴间水蒸气分配比例可获得用于合成氨生产的高氢碳比合成气。

3 结论在BGL气化炉模型基础上探究了通过二次补燃去除甲烷的效果,研究表明:(1) 仅靠调整补燃剂进料条件无法满足工业生产对碳转化率以及出口CH4气体含量的要求,需要额外补充进料气。补燃剂进料量为第一喷嘴进料量的25%时,出口气体中CH4含量降至1%以下,且碳转化率大于99%。(2) 改变两喷嘴间水蒸气分配比会影响气化结果。当第一喷嘴进料蒸气比例不低于50%时,碳转化率基本不变;当第一喷嘴进料蒸汽比例低于50%时,随着第一喷嘴进料蒸气占比减少,碳转化率明显降低。蒸气分解率以及合成气中的氢碳比均随第一喷嘴进料蒸气占比的减少而降低。通过提高第一喷嘴进料蒸气比例可制取用于合成氨生产的高氢碳比合成气。

| [1] |

毛晓升, 安军, 王富德. 合成氨工业节能减排的分析[J]. 化工管理, 2017(26): 239. |

| [2] |

楚可嘉, 潘玉芹. 固定床加压连续气化替代UGI技术经济性分析[J]. 煤化工, 2018, 46(2): 5-9, 16. CHU Kejia, PAN Yuqin. Economic analysis of UGI technology replacement by fixed-bed pressurized continuous gasification[J]. Coal Chemical Industry, 2018, 46(2): 5-9, 16. DOI:10.3969/j.issn.1005-9598.2018.02.003 (in Chinese) |

| [3] |

刘淑兰. 中国氮肥工业现状及发展趋势[J]. 中国石油和化工经济分析, 2013(11): 34-37. |

| [4] |

于遵宏, 王辅臣. 煤炭气化技术[M]. 北京: 化学工业出版社, 2010.

|

| [5] |

ALESANDRINI C G, SHERMAN A D, LYNN S. Removal of argon and methane from ammonia plant synthesis gas[J]. Industrial & Engineering Chemistry Process Design and Development, 1973, 12(3): 217-220. |

| [6] |

郭小雪, 陈良奇, 朱晓龙, 等. BGL气化炉新型建模方法及优化分析[J]. 科学通报, 2021, 66(21): 2719-2727. GUO Xiaoxue, CHEN Liangqi, ZHU Xiaolong, et al. Numerical simulation and optimization analysis of BGL gasifier with a novel model[J]. Chinese Science Bulletin, 2021, 66(21): 2719-2727. (in Chinese) |

2024, Vol. 41

2024, Vol. 41