分散体系中不同的聚合过程可直接生成具有不同功能特性的聚合产物,例如热固性塑料,功能化、交联或多孔的微球、核-壳或杂化颗粒、黏合剂和保护膜等,被广泛用于工业和学术领域。分散聚合和乳液聚合占所有聚合方式的20%。与有机化合物相比,由于水的不挥发性,可将体系的黏度保持在中等水平,利于除去聚合热并提高生产率[1],通常将其用作连续相。

根据聚合场所不同,分散聚合是单体液滴中聚合,乳液聚合是胶束中聚合。然而,很少有研究涉及溶剂对聚合反应的调控,由于单体和聚合产物在不同反应溶剂中的溶解度不同,可以通过改变溶剂组成来调节聚合过程。以水-有机溶剂二元体系特别是水-醇作溶剂进行乳化研究不多,而研究在高浓度的醇溶剂中溶解乳化更为少见。本论文通过整理和综述该领域的研究报道,详细讨论了反应介质对聚合过程和聚合物产物形貌的影响。

1 分散聚合 1.1 分散聚合机理分散聚合作为一种特殊的沉淀聚合,分散聚合与沉淀聚合有共同点,聚合开始前单体和引发剂在反应体系中呈分散状态,反应开始以后,聚合物链逐渐增长并从反应体系中分离。这2种方法最大的区别是,分散聚合要向体系中加入稳定剂,得到的产物聚集成颗粒,而非粉末状;而沉淀聚合不需要任何稳定剂,体系自身可以稳定。引发剂[2]、单体浓度[3, 4]、稳定剂[5-9]、温度[2]和溶剂[10]等多种聚合条件都会影响分散聚合。其中,溶剂与聚合物之间的相互作用在聚合物成核阶段起主要作用。

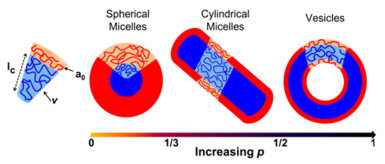

分散聚合的机理很复杂,Wang等[11]提出了3种成核模型,包括聚集成核、凝结成核和稳定化模型。在聚集成核模型中,低聚物在分散介质中形成,并相互聚集形成不稳定的核,这些不稳定核的表面吸附足够多的稳定剂,最终形成稳定颗粒。凝结成核模型认为每个低聚物将在分散介质中生长直至临界溶解度点(θ-point),从而沉淀形成所谓的“前体”。然后,这些“前体”相互均相凝结或通过聚合物链的持续增长而成核。在稳定化模型中,均质凝结停止的点主要取决于稳定剂的浓度和相对分子质量。纳米凝胶的结构形貌可由无因次“堆积参数”p[12]来预测,当p≤1/3时,共聚物趋于球形纳米颗粒,1/3<p≤1/2呈蠕虫状或圆柱形纳米颗粒,1/2<p≤1时呈薄片或囊泡[13](图 1)。

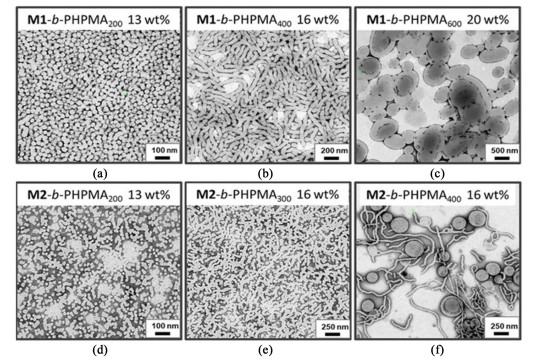

目前研究的分散聚合大多发生在极性溶剂中,主要包括水、醇、水/醇反应溶剂。近年来水成为分散聚合的主要溶剂,水除了安全、便宜、绿色并可以与敏感的生物产品兼容外,在自由基聚合反应的短时间内,不存在转移反应,进而有较快的反应速率和非常高的单体转化率。Wang等[14]使用聚乙二醇大分子链转移剂,在40~70 ℃的热引发或光引发下,对甲基-丙烯酸羟甲酯(MHMA)、乙基-丙烯酸羟甲酯(EHMA)的聚合诱导自组装(PISA)进行了研究,得到了形貌和相对分子质量可控的共聚物。Molle等[15]以低相对分子质量聚乙二醇甲醚甲基丙烯酸酯作大分子链转移剂,在可见光下进行甲基丙烯酸羟丙酯(HPMA)的分散光聚合,直接合成具有各种胶体形态的光反应性纳米凝胶(图 2)。

在实际应用中,可进行水分散聚合的单体相对较少,而大部分的单体和链转移剂都可以溶于醇中,以醇作溶剂大大增加了反应的选择性。Huang等[16]将苯乙烯在甲醇溶剂中进行可逆加成-断裂链转移(RAFT)分散聚合,通过一锅法直接制备出功能性高分子纳米材料。与在二甲基甲酰胺(DMF)溶液中的聚合物相比,在甲醇中的有着更强的荧光,更好的可逆性和稳定性。张望清课题组[17]以聚(乙二醇)单甲醚(mPEG)作大分子RAFT试剂,在聚乙二醇中通过聚合诱导自组装原位合成嵌段共聚物。除了制备出纳米球、薄片、蠕虫和囊泡形貌,还通过PEG-PISA制备出椭圆形囊泡和纳米管2种新的二嵌段共聚物形貌。

水、醇类、醇醚类和醇-水混合物是用于分散聚合的主要溶剂。近年来,人们越来越意识到环境保护和可持续发展的重要性,提出了用离子液体[18, 19]和超临界CO2[20]代替有机溶剂的想法,有效降低环境污染,提高了产物收率。对于水分散聚合,重点是选择可在聚合过程中形成水不溶性聚合物的水溶性单体。以水为溶剂的分散聚合具有副反应少、单体转化率高以及产物生物相容性高等优点。有一些乙烯基单体可以进行水分散聚合,表 1列出了一些相关示例。

| 单体 | 溶剂 | 交联剂 | 引发剂 | 链转移剂 | 形貌 | 参考文献 |

| HPMA | 水 | 苯基-2, 4, 6-三甲基苯甲酰基次膦酸钠(SPTP) | M | 核壳纳米粒子、纳米纤维、纳米/微泡 | [15] | |

| 双丙酮丙烯酰胺 | 水 | SPTP | 聚N-(2-羟丙基)甲基丙烯酰胺 | 圆柱囊泡 | [21] | |

| MHMA | 水 | 苯基(2, 4, 6三甲基苯甲酰基)次膦酸锂(LiPTP) | PEG | 球形 | [14] | |

| EHMA | 水 | LiPTP | PEG | 囊泡和薄片 | [14] | |

| 异丙基-丙烯酸羟甲酯 | 水 | LiPTP | PEG | 囊泡 | [14] | |

| HPMA | 水 | 4, 4′-偶氮二(4-氰基戊酸)(V-501) | 聚甘油单甲基丙烯酸酯 | 囊泡到球形 | [22] | |

| HPMA | 水 | EGDMA | V-501 | 聚2(甲基丙烯酰氧基)乙基磷酸胆碱 | 球形到蠕虫形到杆状 | [23] |

| PS马来酸酐(MAn) | CHCl3 | AIBN | 聚环氧乙烷(PEO) | 球状胶束 | [24] | |

| St | 甲醇 | AIBN | P(4VP-co-SPMA) | 球状胶束 | [25] | |

| 胆固醇甲基丙烯酰甲基四乙二醇碳酸酯 | 乙醇/水 | V-501 | P(AA-co-PEGMA) | 纳米纤维 | [26] | |

| PS MAn | CHCl3 | AIBN | PEO | 球状胶束 | [24] | |

| St | 甲醇 | AIBN | P(4VP-co-SPMA) | 球状胶束 | [25] |

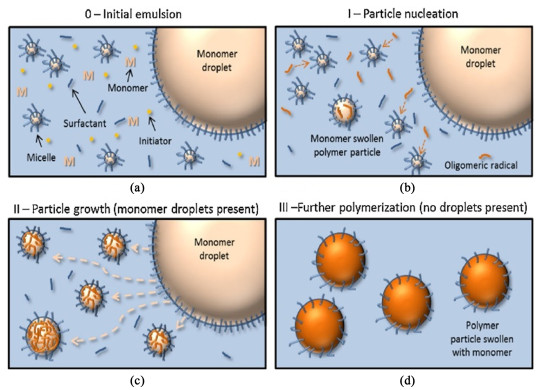

乳液聚合可分为水包油型(O/W)、油包水型(W/O)、无皂乳液聚合[27]以及反相微乳液聚合[28-30]。乳液聚合机理复杂,其主要特征之一是聚合通常不会在单体液滴中发生,而是在水相中产生的聚合物颗粒内发生。乳液聚合分3个阶段[31](图 3)。最初,在热或光辐射的作用下,引发剂在溶剂相中产生自由基,可以与胶束中的单体反应,生成单体自由基。在第1阶段(成核期)聚合物颗粒的数量逐渐增加直至恒定,聚合反应速率不变,标志着成核过程的结束。当2个含有活性自由基的颗粒相遇时,会迅速发生双基终止,因此每1个胶束颗粒中至多只有1个活性自由基。在不存在表面活性剂的情况下,或表面活性剂的浓度低于临界胶束浓度(CMC)时,也可能通过均相成核,即当低聚物链在达到临界链长时,发生相分离,沉淀形成前驱体,然后,交联凝结成稳定的核。在第2阶段(粒子生长期),聚合物颗粒的数量不变,但随着水相中的单体从液滴扩散到颗粒中,使粒子逐渐长大。这时聚合物颗粒中的单体浓度不变,但单体液滴中的单体浓度降低,进一步导致液滴消失。第3阶段(降速期),所有的单体液滴都被消耗,但是聚合反应依然在颗粒中发生,随着单体浓度降低,反应速率开始减慢。

Salmani等[32]在溶剂中将正丁醇替换正丙醇,苯乙烯纳米粒子平均尺寸显着下降,证明醇的极性对纳米粒子平均尺寸的影响。聚合体系的极性会降低,随后聚合环境极性的降低会提高苯乙烯单体在水中的溶解度,从而增加聚合早期初级粒子的形成,反之亦然。聚合相中较高浓度的单体,在聚合的早期阶段形成较多的低聚物,因此获得粒径较小的纳米粒子。Wu等[33]在水-丙酮混合物中研究苯乙烯在无乳化剂条件下通过激光辐射引发聚合,制备出尺寸均一且结构稳定的纳米凝胶。通过建立结构模型,证明了单体和引发剂浓度可以调控纳米凝胶的大小;添加亲水性共聚单体甲基丙烯酸甲酯(MMA),可以有效降低所得颗粒的尺寸,发展了制备不含表面活性剂的纳米凝胶的方法。

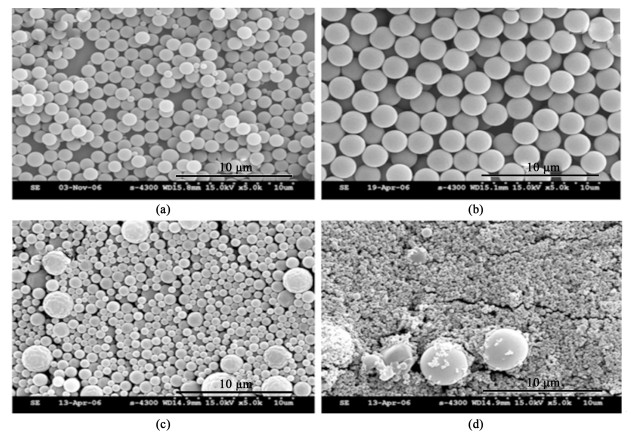

Shi等[34]通过乳液聚合法制备聚二甲基硅氧烷渗透膜。首先,将浓乳液预聚合,然后在搅拌下将一种疏水性单体、交联剂和引发剂的混合物加入体系中。溶剂中乙醇的体积比越高,细胞吸收越大。这可以归因于材料的疏水性,聚二甲基硅氧烷和聚苯乙烯都是疏水性的,因此它们更喜欢乙醇分子到水中。因此该膜在从乙醇/水混合物中分离乙醇方面表现出良好的性能。Han等[35]在含有NaCl的乙醇作为电解质中利用乳液聚合成功获得单分散微米尺寸的聚苯乙烯球体。研究了电解质中使用的水/乙醇混合物中使用肥皂乳液聚合的单分散PS微球的最佳条件。在最适宜条件水-乙醇质量比例为95∶5时获得单分散的大颗粒微球,然而,当水的比例到达100%时,获得微球的Zeta电位最高(图 4)。

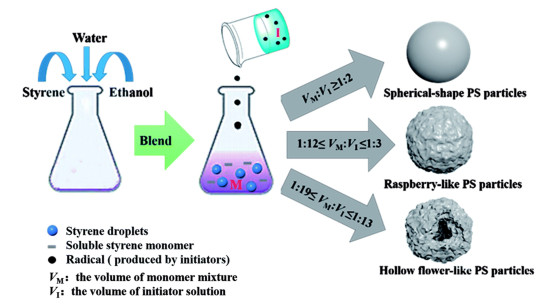

Xiang等[36]通过简单地调节苯乙烯/水/乙醇混合物和引发剂/乙醇/水混合物的体积比,容易地获得具有不同形态的苯乙烯(PS)颗粒。通过降低该比率,依次获得具有球形,覆盆子状和中空花状结构的颗粒(图 5)。当将引发剂溶液加入到单体而不是乙醇-水混合物中时,渗出和聚合过程将同时进行。添加不同体积的引发剂溶液到单体中会改变这2种过程的竞争行为,这导致具有不同形态的PS颗粒的产生。还研究了其他可溶性醇(甲醇,异丙醇和叔丁醇)对苯乙烯颗粒形态的影响。结果表明,随着单体-引发剂的比例降低,苯乙烯颗粒的粗糙度增加,不同醇对苯乙烯颗粒的形态有不同的影响。

表 2总结了溶剂组成的改变对聚合过程的调控的研究报道。溶剂的溶解度参数,极性等特性影响单体及产物在体系中的存在状态进而影响聚合过程。Sarkar等[37]研究了助溶剂对新型烷基丙氧基乙氧基化物表面活性剂在水溶液中的自组装的影响。据文献[38]报道,乙醇不仅可以作为助表面活性剂在低浓度下降低CMC,而且还可以作助溶剂提高单体的CMC。助溶剂的引入根据每种溶剂的性质及其相互作用改变混合溶剂的整体性能。与水性溶剂相比,有机溶剂由于极性较低和氢键的存在而降低了内聚力,从而增加了单体的溶解度并导致胶束化困难。因此,在有机溶剂中可以观察到CMC的增加。溶质分子的溶剂化需要克服溶剂和溶质的内聚力。与极性有关的许多特性,例如偶极矩、介电常数、表面张力、希尔德布兰德溶解度参数(δ)、分子间色散相互作用参数(δD)、极性溶解度参数(δP)、氢键溶解度参数(δH)和醇-水分配系数(lgP)可以反映溶剂的内聚力,并用于判断溶剂对CMC的影响[38]。发现,助溶剂对CMC的影响与混合溶剂的溶解度参数有关。经验溶解度参数函数(δCS)是通过组合各种Hansen溶解度参数来定义的,如式(1)[39]所示。

| $ \delta_{\mathrm{CS}}^2=\left(\delta_{\mathrm{C}}^{\mathrm{D}}-\delta_{\mathrm{S}}^{\mathrm{D}}\right)^2+\left(\delta_{\mathrm{C}}^{\mathrm{P}}-\delta_{\mathrm{S}}^{\mathrm{P}}\right)^2+0.5\left(\delta_{\mathrm{C}}^{\mathrm{H}}-\delta_{\mathrm{S}}^{\mathrm{H}}\right)^2 $ | (1) |

式(1)中:下标C代表溶质,下标S代表溶剂。

3.1 醇/水比对溶剂的溶解度参数的影响不同醇-水比例的溶剂有不同的溶解度参数,进而影响着单体的聚合方式。Chen等[40]使用6种醇/水混合溶剂作为反应介质,通过均相沉淀法制备了单分散的CeO2纳米颗粒。得到颗粒粒度为3.0~15.0 nm的立方萤石结构。因为乙醇/水混合溶剂的性质和组成可以改变其介电常数,所以静电相互作用和成核速率将随着混合溶剂的介电常数的变化而变化。

改变混合溶剂的介电常数引起的过饱和度的变化对成核速率和颗粒尺寸有显著影响[41]。实验发现,在所有体系中,随着醇组分的增加,粒径减小。

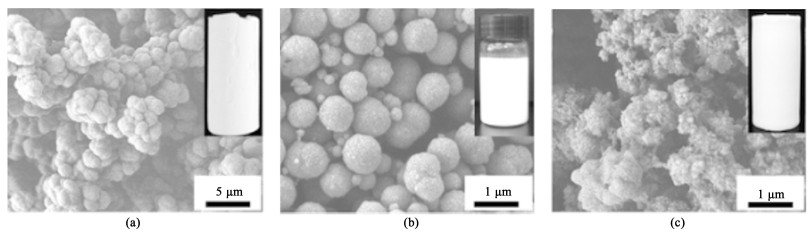

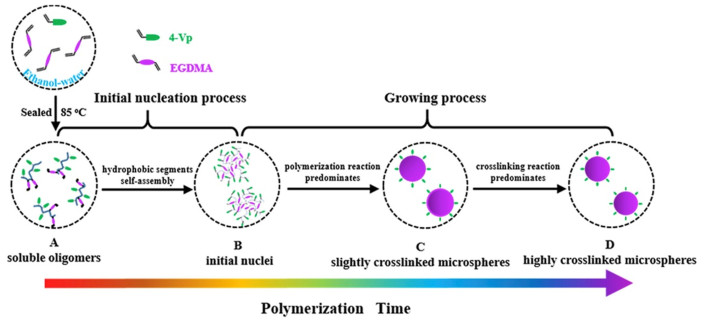

Chen等[42]在溶剂沸点(85 ℃)以上的密封高压釜中,无任何稳定剂的情况下,在乙醇-水溶液中加入少量4-VP制备了单分散高度交联的聚乙二醇二甲基丙烯酸酯(PEGDMA)微球。在用于制备交联的PEGDMA微球的溶剂中,存在醇/水的最佳体积比(ϕol/w)。降低聚合物链在溶剂中的溶解度有利于在分散聚合体系中形成聚合物微球[43]。从理论上讲,聚合物的溶解度取决于聚合物和溶剂的溶解度参数。乙醇、乙烯基聚合物和水的溶解度参数分别为26.2、20.0和48.0 MPa1/2。因此,乙醇/水溶液对于大多数乙烯基聚合物而言为不良溶剂。随着ϕol/w的降低(溶解度参数δ的增加),聚合物链在乙醇水溶液中的溶解度以及微球的临界尺寸降低。另一方面,交联的微球的稳定性也取决于ϕol/w。在ϕol/w为7/3或5/5的乙醇/水溶液中,制得的微球相互黏附形成凝胶图[6(a)和图 6(c)]。但是,当ϕol/w为6/4[图 6(b)]时,尽管微球具有2个不同的尺寸(约530.0和265.0 nm),但仍形成稳定的PEGDMA微球,其产率高达94.2%。此外,可以在ϕol/w为6.5/3.5(δ=33.8 MPa1/2)的乙醇/水中制备平均粒径为780.0 nm的单分散微球。

P(EGDMA-co-4-VP)微球的形成可分为初始成核和微球生长的2个过程。由于存在亲水性吡啶单元,在成核过程的早期形成了以聚4-乙烯基吡啶(P4VP)片段为主的低聚物。但是4-VP的含量低,并且随着反应时间的延长,EGDMA单元的含量迅速增加。疏水作用导致EGDMA链段的聚集,逐渐形成具有EGDMA的核和4-VP的壳的类似核-壳结构。接下来,单体继续扩散到核中,EGDMA的交联度也随着聚合度的增加而增加。在聚合的初始阶段,单体浓度高并且聚合反应占主导地位,导致核尺寸增加和聚合物链的溶解度降低。随后,核沉淀并形成微球,借助亲水的4-VP壳将其稳定分散在溶剂中(图 7C)。最后,单体含量逐渐降低,并且聚合反应主要是交联的,这导致交联度的连续增加,并且微球的粒径趋于减小(图 7D)。

Yang等[45]通过2步合成路线制备了一种新型的聚(2-(琥珀酰氧基)丙基甲基丙烯酸丙酯)(PSPMA)多元酸大分子,并用作通过水乳液聚合或醇分散聚合制备聚苯乙烯胶乳的空间稳定剂。水乳液聚合通过使用10%(质量分数)的PSPMA大分子单体和过硫酸铵(APS)或2, 2-偶氮二异丁腈(AIBN)引发剂,制备了直径约为120.0 nm的空间稳定的聚苯乙烯胶乳。在不同的乙醇/水混合物中使用10% PSPMA50单体进行醇分散聚合,生成的胶乳平均直径为179.0~799.0 nm,但在较高的水含量下可以获得较小的胶乳。

3.2 醇/水比对聚合机理的影响同种醇溶剂,不同组成的醇水比例同样影响聚合机理。Zhang等[44]研究了以AIBN为引发剂,聚(N-乙烯基吡咯烷酮)(PVP)为稳定剂,乙二醇二甲基丙烯酸酯(EGDMA)作为交联剂,甲基丙烯酸甲酯(MMA)和丙烯酸(AA)的分散共聚成核机理。在初始阶段(成核阶段),聚合速率较低,类似于溶液聚合的动力学,说明聚合反应符合典型的分散聚合的均相成核机理。引发剂产生自由基以引发聚合,并且低聚物链在连续相中生长,直到达到临界链长,然后沉淀形成核。形成的核成为新的反应中心,并在连续相中继续捕获低聚自由基。随着核的数量和体积的增加,大多数反应位点逐渐从连续相转移到颗粒相。当形成的颗粒足以捕获连续相中的所有低聚自由基时,生成的核数将不会增加,成核作用结束。在颗粒生长的第2阶段,反应主要在颗粒相而不是连续相中进行。由于颗粒相中的单体浓度高于连续相中的单体浓度,因此与乳液聚合中非均相聚合的一些典型特征相似,聚合速度加快并且易于发生凝胶效应。当转化率约为20%时,第3阶段开始,反应速率逐渐降低并趋于恒定。

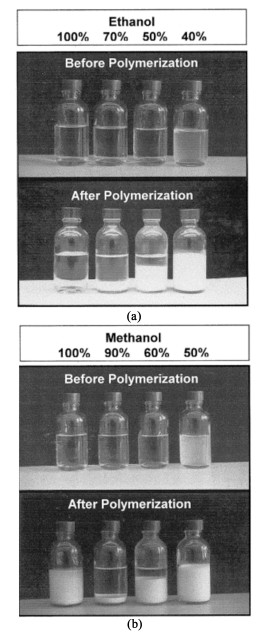

图 8显示了在具有不同醇/水比的丙烯酸正丁酯(BA)聚合之前和之后反应体系的外观[11]。在乙醇体积分数为100%、70%和50%时,系统外观在聚合之前是透明且均匀的。当乙醇的体积分数达到40%,超过BA的溶解度极限,从而发生相分离。此外,乙醇仍然是PBA的良溶剂,因此该体系在聚合后仍保持透明。但是,对于70%和50%的乙醇混合物,反应数小时后即可观察到PBA颗粒的沉淀,这2种情况下不同的沉淀高度反映了产物粒径的差异。对于40%的乙醇混合物,聚合后没有观察到明显的沉淀,这表明PBA胶乳的粒径非常小。

甲醇/水系统具有与乙醇/水系统类似的现象,除了单体的相分离始于50%的甲醇/水混合物。通过降低醇/水比,反应介质将从单体和聚合物的良溶剂变为仅用于单体的良溶剂,并最终变得对单体和聚合物均不溶。

因此,聚合过程将从溶液聚合(乙醇)变为分散聚合(乙醇体积分数为60%~70%,甲醇体积分数为60%~90%),最后变为乳液聚合(乙醇体积分数≤40%,甲醇体积分数≤50%)。聚合过程随单体和聚合物溶解在介质中的能力而异。为了通过分散聚合产生具有可控制的粒度和粒度分布的颗粒,必须定量地测量BA单体和PBA聚合物在不同的醇/水混合物中的溶解度。

3.3 醇/水比对聚合临界链长的影响PEG-b-4VP-co-MBA嵌段共聚物是通过使用2-溴异丁酰基封端的聚(乙二醇)甲基醚作为稳定剂和引发剂,N,N′-亚甲基双丙烯酰胺(MBA)作为交联剂制备的[48]。P4VP可溶于乙醇,但不溶于水。水溶性PEG链形成胶束壳,P4VP链聚集形成胶束核。因此,乙醇/水的比例影响聚合过程和自组装过程。P4VP在聚合体系中的溶解度随着溶剂中乙醇含量的增加而增加,从而导致相分离的延迟。4VP链的临界链长度在相分离过程中变长,从而增加了粒径和4VP含量。当V(乙醇)/V(水)为1.0/1.0、1.0/1.5和1.0/2.0时,胶束的粒径分别为29.8、24.7和22.1 nm,而1.0/3.0的V(乙醇)/V(水)发生凝胶化。

Horak等[46]以苯乙烯和甲基丙烯酸丁酯在乙醇-水介质中的分散聚合反应,制得微米级的单分散微球。发现反应中混合物的极性显着影响所得聚合物颗粒的尺寸和分散性。反应介质可以控制临界分子量并影响生长的聚合物链的溶解度。与乙醇溶剂相比,聚(甲基丙烯酸苯乙烯丁酯)在水中的溶解度比在乙醇中的溶解度差,因此沉淀的低聚物的临界链长将减少。随着水含量的增加,用稳定剂接枝到核上的共聚物的吸附速率将增加。因此,可以通过改变水/乙醇的比例来调节最终粒径, 将甲苯加入乙醇溶剂中时颗粒的直径显著增加。甲苯的添加改善了乙醇介质的溶解能力,从而增加了粒径。相反,在乙醇中加水会增加溶剂的极性,从而缩短相分离过程中PS的临界链长,导致成核并减小粒径,同时使尺寸分布变窄。

Huang等[49]通过光分散聚合在醇-水混合介质中获得尺寸均一分布的聚(MMA-co-MAA)微球,反应介质影响聚合物链[50]和稳定剂[51]的溶解度。临界链长和PVP的溶解度随乙醇含量的增加导致成核数量减少、粒径增加[52]。同时,由于系统中颗粒总表面积的减少,导致颗粒无法完全捕获自由基和低聚物,可能会发生二次成核,并导致微球的尺寸分布变宽。此外,随着乙醇含量的增加使PVP在核表面的吸附变得相对困难。生成的颗粒稳定性降低,颗粒之间更容易聚结,导致微球的粒径分布更广泛,甚至发生团聚。

产物的粒径由反应介质,稳定剂与所得聚合物之间的相对相互作用程度确定。迄今为止,已经通过使用从甲醇到十八烷醇的同源醇制备了一系列微米级的聚苯乙烯颗粒。通过经济、方便的方法直接在微球表面修饰上官能团的聚合方法在制备纳米微球的领域十分有前景。

4 结论整理并研究了乳液聚合和分散聚合,以及单体在醇/水混合物中聚合的成核机理和聚合过程。通过改变溶剂组成,可以控制溶剂极性、介电常数、溶解度参数、黏度和其他参数,从而达到调节聚合过程的目的。对于分散聚合,只有少量的水溶性单体可以形成不溶的聚合物。需要使用亲水-疏水平衡原理来鉴定现有单体或合成新单体,以便使其可以在水性介质中分散和聚合。最初,在分散聚合下仅发现球形颗粒。经过深入研究,已经制备了具有不同形态的嵌段共聚物。通过调节溶剂制备具有不同形态和功能响应性的纳米凝胶在药物控制释放、组织工程等生物应用中具有广阔的前景。对于溶剂对聚合反应调控的研究相对较少,改变醇的种类及组成以改变溶剂的参数可能是以后的研究方向。

| [1] |

ASUA J. Introduction to polymerization processes: Polymer reaction engineering[M]. Oxford: Blackwell Publishing Ltd., 2007.

|

| [2] |

OH K, BAE W, CHO D, et al. Dispersion polymerization of NVCA in compressed liquid dimethyl ether in the presence of PDMS-g-pyrrolidone carboxylic acid: Effects of initiators[J]. Korean Journal of Chemical Engineering, 2008, 25(4): 854-860. DOI:10.1007/s11814-008-0141-z |

| [3] |

DING Z, GAO C, WANG S, et al. Macro-RAFT agent mediated dispersion polymerization: The monomer concentration effect on the morphology of the in situ synthesized block copolymer nano-objects[J]. Polymer Chemistry, 2015, 6(46): 8003-8011. DOI:10.1039/C5PY01202C |

| [4] |

SAIKIA P, LEE J, LEE K, et al. Reaction parameters in the RAFT mediated dispersion polymerization of styrene[J]. Journal of Polymer Science Part A-polymer Chemistry, 2008, 46(3): 872-885. DOI:10.1002/pola.22431 |

| [5] |

AN Z, QIU Q, LIU G. Synthesis of architecturally well-defined nanogels via RAFT polymerization for potential bioapplications[J]. Chemical Communications, 2011, 47(46): 12424-12440. DOI:10.1039/c1cc13955j |

| [6] |

BOYER C, DAVIS T. Themed issue: Synthesis of polymeric nanomaterials for medicine[J]. Polymer Chemistry, 2014. DOI:10.1039/C4PY90005G |

| [7] |

CHEN Q, CAO X, XU Y, et al. Emerging synthetic strategies for core cross-linked star (CCS) polymers and applications as interfacial stabilizers: Bridging linear polymers and nanoparticles[J]. Macromolecular Rapid Communications, 2013, 34(19): 1507-1517. DOI:10.1002/marc.201300487 |

| [8] |

JIANG S, DAVID S, Dimonie V, et al. Dispersion polymerization of methyl methacrylate: Effect of stabilizer concentration[J]. Journal of Applied Polymer Science, 2008, 107(4): 2453-2458. DOI:10.1002/app.27288 |

| [9] |

WATANABE S, KOBAYASHI T, SUMITOMO H, et al. Preparation of monodisperse PMMA particles by dispersion polymerization of MMA using poly(styrene-co-methacrylic acid) copolymer as a steric stabilizer[J]. Polymer Bulletin, 2010, 65(6): 543-550. DOI:10.1007/s00289-009-0224-y |

| [10] |

ZHANG X, RIEGER J, CHARLEUX B. Effect of the solvent composition on the morphology of nano-objects synthesized via RAFT polymerization of benzyl methacrylate in dispersed systems[J]. Polymer Chemistry, 2012. DOI:10.1039/C2PY20071F |

| [11] |

WANG D, DIMONIE V, SUDOL E, et al. Dispersion polymerization of n-butyl acrylate[J]. Journal of Applied Polymer Science, 2002, 84(14): 2692-2709. DOI:10.1002/app.10592 |

| [12] |

ANTONIETTI M, FORSTER S. Vesicles and liposomes: A self-assembly principle beyond lipids[J]. Advanced Materials, 2003, 15(16): 1323-1333. DOI:10.1002/adma.200300010 |

| [13] |

DAN M, HUO F, XIAO X, et al. Temperature-sensitive nanoparticle-to-vesicle transition of ABC triblock copolymer corona-shell-core nanoparticles synthesized by seeded dispersion RAFT polymerization[J]. Macromolecules, 2014, 47(4): 1360-1370. DOI:10.1021/ma402370j |

| [14] |

WANG X, MAN S, ZHENG J, et al. Alkyl α-hydroxymethyl acrylate monomers for aqueous dispersion polymerization-induced self-assembly[J]. ACS Macro Letters, 2018, 7(12): 1461-1467. DOI:10.1021/acsmacrolett.8b00839 |

| [15] |

MOLLE E, LE D, ABBARIKI T, et al. Access to photoreactive core-shell nanomaterials by photoinitiated polymerization-induced self-assembly[J]. ChemPhotoChem, 2019, 3(11): 1084-1089. DOI:10.1002/cptc.201900216 |

| [16] |

HUANG C, WANG Y, HONG C, et al. Spiropyran-based polymeric vesicles: Preparation and photochromic properties[J]. Macromolecular Rapid Communications, 2011, 32(15): 1174-1179. DOI:10.1002/marc.201100197 |

| [17] |

GAO C, ZHOU H, QU Y, et al. In situ synthesis of block copolymer nanoassemblies via polymerization-induced self-assembly in poly(ethylene glycol)[J]. Macromolecules, 2016, 49(10): 3789-3798. DOI:10.1021/acs.macromol.6b00688 |

| [18] |

ZHANG Q, ZHU S. Ionic liquids: Versatile media for preparation of vesicles from polymerization-induced self-assembly[J]. ACS Macro Letters, 2015, 4(7): 755-758. DOI:10.1021/acsmacrolett.5b00360 |

| [19] |

ZHOU H, LIU C, GAO C, et al. Polymerization-induced self-assembly of block copolymer through dispersion RAFT polymerization in ionic liquid[J]. Journal of Polymer Science Part A-Polymer Chemistry, 2015, 54(11): 1517-1525. |

| [20] |

BECKMAN E. Supercritical and near-critical CO2 in green chemical synthesis and processing[J]. The Journal of Supercritical Fluids, 2004, 28(2/3): 121-191. |

| [21] |

GAO P, CAO H, DING Y, et al. Synthesis of hydrogen-bonded pore-switchable cylindrical vesicles via visible-light-mediated RAFT room-temperature aqueous dispersion polymerization[J]. ACS Macro Letters, 2016, 5(12): 1327-1331. DOI:10.1021/acsmacrolett.6b00796 |

| [22] |

LOVETT J, WARREN N, RATCLIFFE L, et al. pH-responsive non-ionic diblock copolymers: Ionization of carboxylic acid end-groups induces an order-order morphological transition[J]. Angewandte Chemie International Edition, 2015, 54(4): 1279-1283. DOI:10.1002/anie.201409799 |

| [23] |

SUGIHARA S, ARMES S, BLANAZS A, et al. Non-spherical morphologies from cross-linked biomimetic diblock copolymers using RAFT aqueous dispersion polymerization[J]. Soft Matter, 2011. DOI:10.1039/c1sm06593a |

| [24] |

JI W, YAN J, CHEN E, et al. In situ and online monitoring polymerization-induced micellization[J]. Macromolecules, 2008, 41(13): 4914-4919. DOI:10.1021/ma8005312 |

| [25] |

HUANG C, WANG Y, HUANG T, et al. Applications of machine learning techniques to a sensor-network-based prosthesis training system[J]. Applied Soft Computing, 2011, 11(3): 3229-3237. DOI:10.1016/j.asoc.2010.12.025 |

| [26] |

ZHANG X, BOISSE S, BUI C, et al. Amphiphilic liquid-crystal block copolymer nanofibers via RAFT-mediated dispersion polymerization[J]. Soft Matter, 2012, 8(4): 1130-1141. DOI:10.1039/C1SM06598J |

| [27] |

SUE-ENG S, BOONCHUWONG T, CHAIYASAT P, et al. Preparation of stable poly(methacrylic acid)-b-polystyrene emulsion by emulsifier-free emulsion iodine transfer polymerization (emulsion ITP) with self-assembly nucleation[J]. Polymer, 2017, 110: 124-130. DOI:10.1016/j.polymer.2016.12.067 |

| [28] |

NAKAI S, NAKAI A, MICHIDA T. Microencapsulation of ascorbic acid for cosmetic by utilizing self-assembly of phase separated polymer[J]. Chemical & Pharmaceutical Bulletin, 2016, 64(10): 1514-1518. |

| [29] |

AHMED I, CHANG R, TSAII W. Poly(acrylic acid) nanogel as a substrate for cellulase immobilization for hydrolysis of cellulose[J]. Colloids and Surfaces B: Biointerfaces, 2017, 152: 339-343. DOI:10.1016/j.colsurfb.2017.01.040 |

| [30] |

THICKETT S, GILBERT R. Emulsion polymerization: State of the art in kinetics and mechanisms[J]. Polymer, 2007, 48(24): 6965-6991. DOI:10.1016/j.polymer.2007.09.031 |

| [31] |

JASINSKI F, ZETTERLUND P, BRAUN A, et al. Photopolymerization in dispersed systems[J]. Progress in Polymer Science, 2018, 84: 47-88. DOI:10.1016/j.progpolymsci.2018.06.006 |

| [32] |

SALMANI H, BILIBIN A. Nanoprecipitation-miniemulsion polymerization combined method: A novel approach to synthesis drug loaded nanoparticles with tunable characteristics[J]. European Polymer Journal, 2016, 84: 631-641. DOI:10.1016/j.eurpolymj.2016.10.007 |

| [33] |

WANG L, LIU X, LI Y. Synthesis and evaluation of a surface-active photoinitiator for microemulsion polymerization[J]. Macromolecules, 1998, 31(11): 3446-3453. DOI:10.1021/ma970907q |

| [34] |

SHI S, DU Z, CHEN Z, et al. Pervaporation of ethanol/water mixtures using novel hydrophobic membranes based on concentrated emulsion polymerization[J]. Polymer Journal, 2005, 37(12): 925-931. DOI:10.1295/polymj.37.925 |

| [35] |

HAN S, LEE K, CHOE S E, et al. Electrolyte effect on the particle characteristics prepared by soap-free emulsion polymerization[J]. Macromolecular Research, 2007, 15(5): 403-411. DOI:10.1007/BF03218806 |

| [36] |

XIANG X, CHEN Z, REN D, et al. Shape engineering of polystyrene particles from spherical to raspberry-like to hollow flower-like via one-step non-surfactant self-templating polymerization of styrene in ethanol-water mixtures[J]. RSC Advances, 2020, 10: 11535-11542. DOI:10.1039/D0RA00005A |

| [37] |

MILTON J. Surfactants and interfacial phenomena[M]. New York: John Wiley & Sons, Inc., 1978.

|

| [38] |

RODRIGUEZ A, GRACIANI M, MOYA M. Effects of addition of polar organic solvents on micellization[J]. Langmuir, 2008, 24(22): 12785-12792. DOI:10.1021/la802320s |

| [39] |

NAGARAJAN R, WANG C. Estimation of surfactant tail transfer free energies from polar solvents to micelle core[J]. Langmuir, 1995, 11(12): 4673-4677. DOI:10.1021/la00012a016 |

| [40] |

CHEN H, CHANG H. Homogeneous precipitation of cerium dioxide nanoparticles in alcohol/water mixed solvents[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2004, 242(1/2/3): 61-69. |

| [41] |

ISRAELACHVILI J. Intermolecular and surface forces[J]. Quarterly Review of Biology, 2011, 2(3): 59-65. |

| [42] |

CHEN J, ZHAO C, HUANG H, et al. Highly crosslinked poly(ethyleneglycol dimethacrylate)-based microspheres via solvothermal precipitation polymerization in alcohol-water system[J]. Polymer, 2016, 83: 214-222. DOI:10.1016/j.polymer.2015.12.028 |

| [43] |

YAN Q, BAI Y, MENG Z, et al. Precipitation polymerization in acetic acid: Synthesis of monodisperse cross-linked poly(divinylbenzene) microspheres[J]. The Journal of Physical Chemistry B, 2008, 112(23): 6914-6922. DOI:10.1021/jp711324a |

| [44] |

ZHANG H, YUAN X, HUANG J. Study of kinetics and nucleation mechanism of dispersion copolymerization of methyl methacrylate and acrylic acid[J]. Reactive & Functional Polymers, 2004, 59(1): 23-31. |

| [45] |

YANG P, AREMS S. Synthesis and characterization of novel polyacid-stabilized latexes[J]. Langmuir the ACS Journal of Surfaces & Colloids, 2012, 28(37): 13189-13200. |

| [46] |

HORAK D, SVES F, FRECHET J. Preparation and control of surface properties of monodisperse micrometer size beads by dispersion copolymerization of styrene and butyl methacrylate in polar media[J]. Journal of Polymer Science Part A-Polymer Chemistry, 1995, 33(14): 2329-2338. DOI:10.1002/pola.1995.080331405 |

| [47] |

TUNCEL A, KAHRAMAN R, PISKIN E. Monosize polystyrene latices carrying functional groups on their surfaces[J]. Journal of Applied Polymer Science, 1994, 51(8): 1485-1498. DOI:10.1002/app.1994.070510816 |

| [48] |

WAN W, PAN C. Atom transfer radical dispersion polymerization in an ethanol/water mixture[J]. Macromolecules, 2007, 40(25): 8897-8905. DOI:10.1021/ma0712854 |

| [49] |

HUANG Z, SUN F, LIANG S, et al. Photo-initiated dispersion polymerization of copolymer microspheres in a closed system: poly(MMA-co-MAA)[J]. Macromolecular Chemistry and Physics, 2010, 211(17): 1868-1878. DOI:10.1002/macp.201000023 |

| [50] |

RAY B, MANDAL B. Dispersion polymerization of acrylamide[J]. Langmuir, 1997, 13(8): 2191-2196. DOI:10.1021/la9605044 |

| [51] |

MACKOVA H, HORAK D. Effects of the reaction parameters on the properties of thermosensitive poly(N-isopropylacrylamide) microspheres prepared by precipitation and dispersion polymerization[J]. Journal of Polymer Science Part A-Polymer Chemistry, 2005, 44(2): 968-982. |

| [52] |

CHEN J, ZENG Z, YANG J, et al. Photoinitiated dispersion polymerization of methyl methacrylate: A quick approach to prepare polymer microspheres with narrow size distribution[J]. Journal of Polymer Science Part A: Polymer Chemistry, 2008, 46(4): 1329-1338. DOI:10.1002/pola.22473 |

2023, Vol. 40

2023, Vol. 40