2. 中石化炼化工程集团洛阳技术研发中心, 河南 洛阳 471003;

3. 中国石油大学(北京)化学工程与环境学院, 北京 102249

2. Sinopec Engineering Group Luoyang R&D Center of Technology, Henan Luoyang 471003, China;

3. College of Chemical Engineering and Environment, China University of Petroleum-Beijing, Beijing 102249, China

微界面强化技术是将气泡或液滴从毫-厘米尺度缩小至微米尺度甚至亚微米尺度,以微界面代替传统反应器的毫-厘米级界面,可增加数倍甚至数十倍的传质界面面积,进而使传质过程得到强化[1]。柴油加氢精制是使用固体催化剂的三相催化反应过程,颗粒外扩散的影响主要为气液相界面的液相侧阻力,完全消除外扩散阻力时理论上相界面要趋于无限大,在工业实践中难以实现[2, 3]。传统固定床柴油加氢精制工艺反应压力通常为8~10 MPa,体积空速为0.7~2.5 h-1,平均反应温度为330~370 ℃,V(氢)/V(油)为400~790;且随原料油逐渐变重,加氢精制苛刻度增加[4-8]。我国从2019年起在全国范围内保障供应符合国Ⅵ标准的车用柴油,与国Ⅳ、国Ⅴ标准柴油相比,国Ⅵ标准柴油除w(硫)要求≤10.0 μg ·g-1外,在多环芳烃含量、闪点、总污染物含量等方面的限制也更加严苛[9]。部分旧炼化装置因设计压力限制,难以满足国Ⅵ标准柴油的生产要求,因此原料适用范围广,装置投资及运行成本低,适应中低压下柴油加氢精制的新技术亟待发展。采用中低压柴油加氢精制工艺生产国Ⅵ标准车用柴油时,非常适合采用微气泡强化传质反应器[10]。基于微界面强化技术的柴油加氢精制装置采用上行式反应器,气液并流向上通过催化剂床层,催化剂床层略微膨胀,可有效克服工业上固定床反应器局部结焦积碳、操作压降增长快、装置操作周期短等问题[11, 12];同时由于上行床反应器床层内持液量较大,油相的热容较大,床层温升小,较易控制床层温度[13]。

本研究是在南京延长反应技术研究院开发的微界面机组基础上,共同合作开发微界面强化油品加氢技术。试验采用微界面强化上行床加氢装置,开展催化剂装填量为2 L的微界面强化柴油加氢中试研究。考察了反应压力、反应温度、V(氢)/V(油)、空速等工艺参数对微界面强化柴油加氢精制性能的影响,并与常规上行床柴油加氢精制结果进行对比;同时对不同原料油及不同类型催化剂上的微界面强化加氢性能进行了研究。

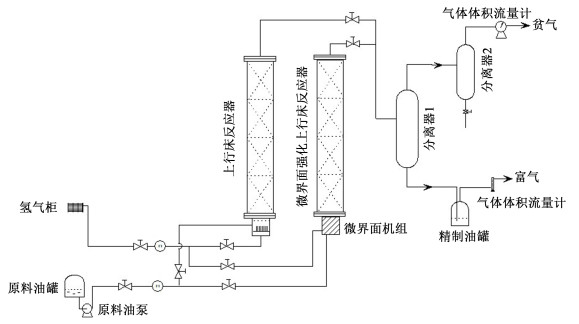

1 试验装置、原料及催化剂 1.1 试验装置试验采用催化剂装填量为2 L的上行式固定床加氢装置,装置示意图如图 1所示。

|

| 图 1 微界面强化上行床加氢装置示意图 Fig.1 Schematic diagram of micro-interface intensified hydrorefining apparatus |

| |

试验所用微界面机组由南京延长反应技术研究院提供,微界面机组利用微米级高能气、液涡流能量转换原理,通过高能液体撞击气流,液体的机械能不断地传输给气体并转变为气泡表面能,从而形成微界面体系。微界面机组安装于固定床反应器的底部,与固定床反应器直接相连,固定床反应器内径为80 mm;氢气和原料油经流量计计量后进入微界面机组,氢气形成微米级气泡,与原料油一起进入上行式固定床反应器进行反应。南京延长反应技术研究院张志炳团队[14]通过冷模实验对直径为100 mm的固定床反应器内,直径为2 mm的球形二氧化硅颗粒床层中微气泡的碰撞和聚并状况的研究结果显示,在水-空气体系中微气泡间隔通过2 m催化剂床层和1.5 m的鼓泡床层后,气泡最大直径、最小直径、Sauter平均直径分别由进床层前的636、153和465 μm变化为1 365、125和593 μm,变化率分别为114.6%、-18.3%和27.5%,Sauter平均直径有一定程度增大,但仍保持微气泡状态;气液相界面积由进床层前的9 827.6 m2 ·m-3变化为7 707.2 m2 ·m-3,减小21.58%,仍具有较大的气液传质界面积,表明微气泡具有一定的刚性。

常规上行床柴油加氢装置无微界面机组,反应器底部采用孔径为2 mm的多孔分布盘分布氢气并支撑催化剂床层,其它设备与微界面强化上行床加氢装置相同。微界面强化上行床和常规上行床反应器内催化剂床层置于反应器中部,上下两端分别用直径为2、3和6 mm的惰性瓷球分级装填。

1.2 原料原料油为来自某炼厂的2种混合柴油,其中m(直馏柴油)∶m(催化柴油)∶m(焦化柴油)均为75∶15∶10,混合柴油1(记为BD-1)w(硫)为15 800 μg ·g-1,混合柴油2(记为BD-2)w(硫)为10 248 μg ·g-1。2种混合柴油的基本物性如表 1所示。

| 项目 | BD-1 | BD-2 | |

| w(硫)/(mg·kg-1) | 15 800 | 10 248 | |

| w(氮)/(mg·kg-1) | 261.2 | 251.2 | |

| 20 ℃的密度/(kg·m-3) | 880 | 864 | |

| 20 ℃的运动黏度/(mm2·s-1) | 8.292 | 5.788 | |

| 残碳/% | 0.04 | 0.03 | |

| 芳烃 | 单环芳烃/% | 16.82 | 15.23 |

| 双环芳烃/% | 20.55 | 17.67 | |

| 三环及以上芳烃/% | 3.59 | 3.37 | |

| 馏程/℃ | |||

| IBP | 188.5 | 181.9 | |

| 10% | 270.3 | 232.3 | |

| 50% | 304.9 | 294.8 | |

| 90% | 340.9 | 338.6 | |

| 95% | 352.2 | 350.5 | |

| FBP | 359.1 | 357.6 | |

由表 1中的数据可知,2种混合柴油的w(硫)均较高。由于原料油中含有较多的催化柴油和焦化柴油组分,2种混合柴油的密度和黏度均较大,特别是BD-1的w(硫)、密度、V(多环芳烃)及95%(体积分数)馏出温度等均高于BD-2,故对其进行加氢精制的难度更大。

氢气为纯氢,体积分数≥99.9%,无循环。

1.3 催化剂试验用催化剂为中石化某公司生产的工业催化剂,分别记为HRC-1、HRC-2和HRC-3,催化剂的基本性质如表 2所示。HRC-1和HRC-3均为Mo-Ni系催化剂,HRC-2为Co-Mo系催化剂。HRC-1催化剂单独装填使用,HRC-2和HRC-3催化剂采用分级装填方式,HRC-2催化剂置于上层,HRC-3催化剂置于下层,体积比为42.5∶57.5。

| 项目 | HRC-1 | HRC-2 | HRC-3 |

| 形状 | 三叶草形 | 三叶草形 | 三叶草形 |

| w(MoO3) | ≥21.5 | ≥18.0 | ≥23.5 |

| w(NiO) | ≥4.3 | ≥4.0 | |

| w(CoO) | ≥2.9 | ||

| 堆密度/(g·cm-3) | 0.75~0.85 | 0.86~0.95 | 0.8~0.92 |

| 直径/mm | 1.1~1.3 | 1.1~1.3 | 1.1~1.3 |

| 比表面积/(m2·g-1) | ≥195 | ≥180 | ≥160 |

原料及产物中的w(硫)采用紫外荧光法测定,使用美国ANTEK-9000硫/氮分析仪,依据石油化工行业标准SH/T 0689-2000分析;操作条件为进样器进样速度1 μL ·s-1,裂解炉温1 100 ℃,裂解氧气流量500 mL ·min-1,入口氧气流量30 mL ·min-1,载气氩气流量130 mL ·min-1。氮含量采用氧化燃烧和化学发光法测定,使用ZDN-2000型化学发光定氮仪(江苏新高科分析仪器有限公司),依据石油化工行业标准SH/T 0657-2007分析;操作条件为注射器进样20 μL,裂解炉温1 050 ℃,裂解氧气流量480 mL ·min-1,入口氧气流量60 mL ·min-1,臭氧流量150 mL ·min-1,载气氩气流量100 mL ·min-1。原料及加氢生成油中其它性质指标则依据国家标准GB 19147-2016车用柴油(Ⅵ)标准规定的技术要求及试验方法进行测定。

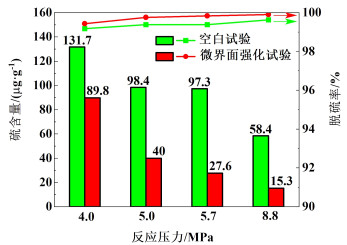

2 结果与讨论 2.1 反应压力对微界面强化加氢性能的影响首先以BD-1为原料油,采用HRC-1催化剂,在反应温度为370 ℃、体积空速为1.2 h-1,V(氢)/V(油)为410条件下,考察了反应压力对微界面强化柴油加氢脱硫脱氮性能的影响,并与常规上行床柴油加氢试验(空白试验)结果进行了对比,结果分别如图 2和图 3所示。

|

| 图 2 反应压力对微界面强化加氢脱硫性能的影响 Fig.2 Effect of reaction pressure on performance of micro-interface intensified hydrodesulfurization |

| |

|

| 图 3 反应压力对微界面强化加氢脱氮性能的影响 Fig.3 Effect of reaction pressure on performance of micro-interface intensified hydrodenitrification |

| |

由图 2可知,反应压力由4.0 MPa增至8.8 MPa时,微界面强化试验生成油的w(硫)由89.8降至15.3 μg ·g-1,空白试验生成油的w(硫)由131.7降至58.4 μg ·g-1,微界面强化试验生成油的w(硫)降低显著。与空白试验生成油的w(硫)相比,微界面强化试验生成油的w(硫)降幅在31.81%~73.80%范围内,显示出良好的强化加氢性能。在反应压力大于5.0 MPa时,微界面强化试验的脱硫率均在99.75%以上,高于空白试验反应压力为8.8 MPa时的脱硫率。换言之,与常规上行床柴油加氢相比,在柴油脱硫率达到99.75%时,微界面强化加氢的反应压力可降低3 MPa以上,使部分因设计压力限制不能满足生产国Ⅵ标准柴油的旧炼化装置生产出国Ⅵ标准的柴油成为可能。微界面技术强化加氢效果主要归因于常规上行床反应器内的氢气主要是以毫-厘米级气泡分散在油相中,气液接触面积有限,限制了气液间的传质;而微界面强化加氢是将反应过程中气、液相转变为微米级的界面体系,减小甚至消除气液相界面液侧传质阻力,将传统主要以压力为传质推动力的加氢过程转化为以增大传质面积为主的加氢过程,在达到相同加氢精制效果时降低了反应压力[2]。

由图 3可知,当反应压力由4.0 MPa增至8.8 MPa,空白试验生成油中氮含量由15.68降至0.51 μg ·g-1,微界面强化试验生成油的氮含量由15.02降至0.47 μg ·g-1。在反应压力为4.0 MPa时,空白试验和微界面强化试验的脱氮率均在94.0%左右,表明脱氮率受压力影响较大,过低的反应压力对混合柴油脱氮反应不利。当反应压力高于5.0 MPa后,微界面强化试验及空白试验生成油中的氮含量均小于5 μg ·g-1,脱氮率大于98.2%;且与空白试验相比,微界面强化试验产物油中的氮含量均有不同程度的降低。

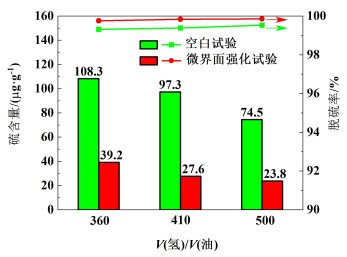

2.2 V(氢)/V(油)对微界面强化加氢性能的影响对于BD-1混合柴油,采用HRC-1催化剂,在反应压力为5.7 MPa、反应温度为370 ℃、体积空速1.2 h-1的条件下,考察V(氢)/V(油)对微界面强化柴油加氢脱硫性能的影响,结果如图 4所示。

|

| 图 4 V(氢)/V(油)对微界面强化加氢脱硫性能的影响 Fig.4 Effect of hydrogen-oil volume ratio on performance of micro-interface intensified hydrodesulfurization |

| |

由图 4可知,当V(氢)/V(油)由360增至500时,空白试验生成油中的w(硫)由108.3降至74.5 μg ·g-1,微界面强化试验生成油中的w(硫)由39.2降至23.8 μg ·g-1,微界面强化试验生成油的w(硫)明显低于空白试验生成油的w(硫),表明在该压力条件下,微界面技术能够强化气液相传质,使加氢反应以较快的速率进行。此外,当V(氢)/V(油)由360增至500时,空白试验生成油中的w(硫)下降了31.2%,微界面强化试验生成油中的w(硫)下降了39.3%,表明微界面强化试验生成油的w(硫)降幅更大,这除与V(氢)/V(油)增大导致氢油摩尔比增大有关外,还由于V(氢)/V(油)的增大导致微界面强化试验床层内催化剂表面的微气泡表面液膜显著减薄,催化剂的外扩散阻力显著减小[15]。在上述反应条件下,微界面强化试验和空白试验生成油中的氮含量均小于3.1 μg ·g-1,随V(氢)/V(油)的增加,氮含量亦呈降低趋势。

2.3 反应温度对微界面强化加氢性能的影响以BD-1为原料,采用HRC-1催化剂,在反应压力5.7 MPa、V(氢)/V(油)为500、体积空速为1.0 h-1条件下,考察反应温度对微界面强化柴油加氢脱硫性能的影响,结果如图 5所示。

|

| 图 5 反应温度对微界面强化加氢脱硫性能的影响 Fig.5 Effect of reaction temperature on performance of micro-interface intensified hydrodesulfurization |

| |

由图 5可知,在反应温度为370 ℃时,尽管与空白试验相比,微界面强化试验生成油中的w(硫)降低了32.5%,但在该反应条件下微界面强化试验生成油w(硫)仍高达22.0 μg ·g-1。当反应温度分别升高到380和385 ℃时,空白试验生成油中w(硫)分别为17.3和12.6 μg ·g-1,未能达到国Ⅵ柴油标准要求的w(硫);相应条件下,微界面强化试验生成油中的w(硫)分别为9.7和9.0 μg ·g-1,均可达到国Ⅵ柴油标准要求的w(硫),与空白试验相比,生成油中w(硫)分别降低43.9%和28.6%。在反应压力为5.7 MPa、V(氢)/V(油)为500、空速1.0 h-1的条件下,在370~385 ℃的反应温度范围内,微界面强化试验及空白试验生成油氮含量最高为1.06 μg ·g-1,脱氮率均大于99.50%。

2.4 空速对微界面强化加氢性能的影响以BD-1为原料,在HRC-1催化剂上,反应压力5.7 MPa、V(氢)/V(油)为500、反应温度385 ℃的条件下,考察了空速对微界面强化柴油加氢脱硫性能的影响,结果如图 6所示。

|

| 图 6 空速对微界面强化加氢脱硫性能的影响 Fig.6 Effect of space velocity on performance of micro-interface intensified hydrodesulfurization |

| |

由图 6可知,在该反应条件下,空速1.2 h-1时,微界面强化试验生成油中的w(硫)为12.9 μg ·g-1,与空白试验相比生成油中的w(硫)降低47.8%,但仍高于10 μg ·g-1。在空速分别为1.0和0.8 h-1时,空白试验生成油中的w(硫)分别为12.6和10.5 μg ·g-1,均高于10 μg ·g-1;微界面强化试验生成油中的w(硫)分别为9.0和8.8 μg ·g-1,w(硫)可满足国Ⅵ柴油标准。尽管微界面强化试验在反应温度为385 ℃、空速≤1.0 h-1时,生成油的w(硫)小于10 μg ·g-1,但由于反应温度较高,不利于催化剂长周期稳定运行,在工业化生产中可通过适当降低空速,提高V(氢)/V(油)或掺炼部分低硫轻质柴油,进而适当降低反应温度加以解决[8, 16]。由于反应温度相对较高,相应反应条件下微界面强化试验和空白试验生成油中氮含量的均较低,即使是在空速为1.2 h-1条件下的空白试验,生成油的氮含量也仅有1.37 μg ·g-1。

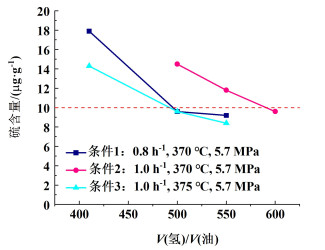

2.5 BD-2原料油的微界面强化加氢脱硫脱氮效果考虑到BD-1原料中w(硫)较高,中低压下加氢精制需要的反应温度亦较高,影响催化剂长周期运行;且掺炼催化柴油和焦化柴油的混合柴油加氢精制脱硫难度大,目前工业装置采用混合柴油w(硫)通常小于1%来降低反应条件的苛刻度。基于此,后续研究中采用了w(硫)为1.02%的BD-2原料油进行试验,以期为中低压(5.7 MPa)下微界面强化混合柴油加氢工业放大提供参考,为因设计压力限制不能生产满足国Ⅵ柴油标准的旧炼化装置生产出国Ⅵ标准柴油提供可行性。为此,在HRC-1催化剂上,分别在不同反应温度、空速和V(氢)/V(油)条件下考察了BD-2原料油的微界面强化加氢脱硫脱氮效果,BD-2加氢生成油中的w(硫)如图 7所示。

|

| 图 7 不同反应条件下BD-2原料油的加氢脱硫效果 Fig.7 Hydrodesulfurization performances of feedstock oil BD-2 under different reaction conditions |

| |

由图 7可知,在空速0.8 h-1、反应温度370 ℃、反应压力5.7 MPa的条件下,V(氢)/V(油)为410时,微界面强化加氢生成油中的w(硫)为17.9 μg ·g-1;当V(氢)/V(油)增至500时,加氢生成油中的w(硫)为9.6 μg ·g-1,可满足国Ⅵ柴油标准要求;将V(氢)/V(油)进一步增至550,加氢生成油中的w(硫)降至9.2 μg ·g-1。维持反应温度和压力不变,V(氢)/V(油)为500,空速增至1.0 h-1时,加氢生成油的w(硫)为14.5 μg ·g-1;将V(氢)/V(油)增至550,加氢生成油的w(硫)降至11.8 μg ·g-1;继续增大V(氢)/V(油)至600,加氢生成油的w(硫)降为9.6 μg ·g-1。由于液时空速的增大,在维持反应压力和反应温度不变时,需要更高的V(氢)/V(油)才能使生成油中的w(硫)降至10.0 μg ·g-1以下。将反应温度升至375 ℃,在空速1.0 h-1、反应压力5.7 MPa的条件下,考察了V(氢)/V(油)对微界面强化柴油加氢脱硫效果的影响,在V(氢)/V(油)为410时,微界面强化加氢生成油的w(硫)为14.3 μg ·g-1;当V(氢)/V(油)增至500或550时,加氢生成油的w(硫)分别为9.6和8.4 μg ·g-1,可满足国Ⅵ车用柴油标准要求。由图 7可见,尽管在反应压力5.7 MPa、V(氢)/V(油)为500条件下,空速为0.8 h-1或1.0 h-1均可得到w(硫)<10.0 μg ·g-1的加氢生成油,但在空速1.0 h-1条件下加氢精制要以催化剂床层升高5 ℃为代价。

在不同反应温度、空速条件下,BD-2加氢生成油中的氮含量随V(氢)/V(油)的变化趋势相似,随V(氢)/V(油)增大,氮含量逐渐降低;上述反应条件下,微界面强化BD-2加氢生成油中氮含量最高为2.11 μg ·g-1。

2.6 HRC-2/HRC-3催化剂上微界面强化混合柴油的加氢效果为进一步优化操作条件,以BD-2为原料油,采用HRC-2和HRC-3级配催化剂,在空速0.8 h-1、反应压力5.7 MPa条件下,考察了微界面强化混合柴油BD-2的加氢脱硫脱氮效果,结果如表 3所示。

| V(氢)/V(油) | 反应温度/℃ | w(硫)/(μg·g-1) | 脱硫率/% | w(氮)/(μg·g-1) | 脱氮率/% |

| 680 | 360 | 8.5 | 99.92 | 0.54 | 99.79 |

| 600 | 365 | 6.7 | 99.93 | 0.36 | 99.86 |

| 500 | 365 | 9.1 | 99.91 | 0.43 | 99.83 |

| 注:V(氢)和V(油)为标况下体积。 | |||||

由表 3中的数据可知,在反应温度为365 ℃时,V(氢)/V(油)≥500的条件下,生成油中的w(硫)均可满足国Ⅵ柴油标准要求,且随V(氢)/V(油)增大,生成油中的w(硫)呈降低趋势。在反应温度360 ℃条件下,当V(氢)/V(油)增至680时,生成油中的w(硫)可降至8.5 μg ·g-1,脱硫率为99.92%。对比图 7亦可看出,采用HRC-2和HRC-3级配催化剂进行微界面强化混合柴油加氢脱硫时,可实现反应温度的进一步降低,进而可延长催化剂的使用周期。此外,在上述反应条件下,生成油中的氮含量均小于1 μg ·g-1,表明基于HRC-2和HRC-3级配催化剂的微界面强化混合柴油加氢脱氮效果良好。

对BD-2原料油,在空速0.8 h-1、反应压力5.7 MPa、反应温度365 ℃、V(氢)/V(油)为500的条件下微界面强化加氢生成油的主要性质指标进行分析,结果如表 4所示。

| 项目 | BD-2 | 生成油 | 车用柴油国Ⅵ标准(0#) |

| w(硫)/(μg·g-1) | 10 248 | 9.5 | ≤10 |

| 十六烷值 | 48.3 | 52.1 | ≥51 |

| w(多环芳烃)/% | 21 | 4.6 | ≤7 |

| 10%蒸余物残碳/% | 0.03 | 0.01 | ≤0.3 |

| 闪点/℃(闭口) | 75 | 34 | ≥60 |

| 凝点/℃ | -5 | -10 | ≤0 |

| 冷滤点/℃ | -4 | -8 | ≤4 |

| 体积分数为50%回收温度/℃ | 294.8 | 290.2 | ≤300 |

| 体积分数为90%回收温度/℃ | 338.6 | 331.7 | ≤355 |

| 体积分数为95%回收温度/℃ | 350.5 | 345.0 | ≤365 |

| 酸度(以KOH计, 10-2mg·mL-1) | 15.63 | 2.55 | ≤7 |

| 20 ℃的密度/(kg·m-3) | 864.4 | 839.1 | 810~845 |

| 20 ℃的运动黏度/(mm2·s-1) | 5.788 | 5.296 | 3.0~8.0 |

由表 4中的数据可知,混合柴油BD-2经微界面强化加氢后的生成油,十六烷值增加了3.8个单位,多环芳烃含量由原料油的21%降至4.6%。除闪点未满足国Ⅵ柴油标准要求外,其他指标均可满足国Ⅵ柴油的质量标准;而闪点较低则是由于加氢生成油未经汽提塔汽提或蒸馏除去加氢生成油中分子量较小、易挥发、闪点低的烃类产物所致。因此,以混合柴油BD-2为原料经微界面强化加氢后的生成油主要性质指标可满足国Ⅵ柴油标准的要求。

3 结论(1) 以混合柴油为原料,对比考察了微界面强化和常规上行式反应器的加氢精制效果。在反应压力4.0~8.8 MPa、V(氢)/V(油)为360~500、反应温度370~385 ℃、0.8~1.2 h-1考察范围内,微界面强化加氢脱硫效果明显优于常规上行式反应器;且当生成油中w(硫)接近或小于10 μg ·g-1时,2者的差异程度减小。

(2) 以w(硫)为1.58%的混合柴油为原料,采用HRC-1催化剂,与常规上行床柴油加氢相比,脱硫率为99.75%时,微界面强化加氢的反应压力可降低3.0 MPa以上。在反应压力高于5.0 MPa、反应温度≥370 ℃时,采用微界面强化加氢和常规上行式反应器加氢均具有较高的脱氮率。以高w(硫)混合柴油BD-1为原料的微界面强化加氢工艺条件的优化,催化剂级配的试验研究,可为微界面强化高硫混合柴油加氢精制提供基础数据和解决方案,有待进一步深入研究。

(3) 以w(硫)为1.02%的混合柴油为原料,基于微界面强化加氢技术,采用HRC-2和HRC-3级配催化剂,在空速为0.8 h-1、反应压力5.7 MPa、反应温度365 ℃的条件下,当V(氢)/V(油)≥500时,生成油中w(硫)等主要性质指标均可满足国Ⅵ柴油标准要求。该工艺可为中低压下微界面强化混合柴油加氢工业放大提供参考。

| [1] |

张志炳, 田洪舟, 王丹亮, 等. 气液反应体系相界面传质强化研究[J]. 化学工程, 2016, 44(3): 1-8. ZHANG Zhibing, TIAN Hongzhou, WANG Danliang, et al. Intensification of interfacial mass transfer in gas-liquid reaction systems[J]. Chemical Engineering (China), 2016, 44(3): 1-8. (in Chinese) |

| [2] |

张志炳, 田洪舟, 张锋, 等. 多相反应体系的微界面强化简述[J]. 化工学报, 2018, 69(1): 44-49. ZHANG Zhibing, TIAN Hongzhou, ZHANG Feng, et al. Overview of microinterface intensification in multiphase reaction systems[J]. CIESC Journal, 2018, 69(1): 44-49. (in Chinese) |

| [3] |

朱炳辰. 化学反应工程[M]. 5版. 北京: 化学工业出版社, 2012.

|

| [4] |

王丹, 宋金鹤, 韩志波, 等. 柴油加氢精制催化剂的开发及工业应用[J]. 石油化工, 2017, 46(2): 241-247. WANG Dan, SONG Jinhe, HAN Zhibo, et al. Development and commercial application of diesel hydrotreating catalyst[J]. Petrochemical Technology, 2017, 46(2): 241-247. (in Chinese) |

| [5] |

陈文奇. FHUDS-5/FHUDS-6催化剂在柴油深度加氢脱硫装置的工业应用[J]. 石油炼制与化工, 2019, 50(5): 12-17. CHEN Wenqi. Industrial application of fhuds-5/fhuds-6 in deep hydrodesulfurization of diesel[J]. Petroleum Processing and Petrochemicals, 2019, 50(5): 12-17. (in Chinese) |

| [6] |

韩志波, 马宝利, 宁梓伊, 等. 催化裂化柴油加氢精制催化剂及其工艺条件[J]. 石油化工, 2019, 48(5): 455-460. HAN Zhibo, MA Baoli, NING Ziyi, et al. Catalytic cracking of diesel hydrotreating catalysts and process thereof[J]. Petrochemical Technology, 2019, 48(5): 455-460. (in Chinese) |

| [7] |

郑佰龙. 柴油超深度加氢脱硫催化剂RS-2100的工业应用[J]. 石化技术与应用, 2020(1): 42-44. ZHENG Bailong. Industrial application of ultra-deep diesel hydrorefining desulfurization catalyst RS-2100[J]. Petrochemical Technology & Application, 2020(1): 42-44. (in Chinese) |

| [8] |

段为宇, 郭蓉, 卜岩, 等. 柴油超深度加氢脱硫催化剂研究进展[J]. 炼油技术与工程, 2019, 49(11): 32-36. DUAN Weiyu, GUO Rong, BU Yan, et al. Research development of ultra-deep desulfurization catalysts for diesel hydrogenation[J]. Petroleum Refinery Engineering, 2019, 49(11): 32-36. (in Chinese) |

| [9] |

国家质量监督检验检疫总局, 中国国家标准化管理委员会. 车用柴油: GB 19147—2016[S]. 北京: 中国标准出版社, 2016 General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, Standardization Administration of the People's Republic of China. Automobile diesel fuels: GB 19147—2016[S]. Beijing: Standards Press of China, 2016 (in Chinese) |

| [10] |

李立权, 陈崇刚, 赵颖. 柴油加氢精制微气泡反应器工程技术开发有关问题探析[J]. 炼油技术与工程, 2021, 51(10): 6-11. LI Liquan, CHEN Chonggang, ZHAO Ying. Discussion on engineering technology development of micro-bubble reactor for diesel hydrorefining[J]. Petroleum Refinery Engineering, 2021, 51(10): 6-11. (in Chinese) |

| [11] |

赵元生, 赵愉生, 夏恩冬, 等. 上流式反应器用于劣质渣油加氢处理的初步探索[J]. 石油化工, 2016, 45(11): 1363-1368. ZHAO Yuansheng, ZHAO Yusheng, XIA Endong, et al. Preliminary study on hydrotreating of inferior residual oil in upflow reactor[J]. Petrochemical Technology, 2016, 45(11): 1363-1368. (in Chinese) |

| [12] |

默云娟, 丁平, 马霄, 等. 上流式反应器的技术特点及工业应用[J]. 炼油与化工, 2019, 30(2): 21-22. MO Yunjuan, DING Ping, MA Xiao, et al. Technical feature of up-flow reactor and its industrial application[J]. Refining and Chemical Industry, 2019, 30(2): 21-22. (in Chinese) |

| [13] |

MONTAGNA A. Backmixing effect in an upflow cocurrent hydrodesulfurization reactor[J]. The Chemical Engineering Journal, 1975, 10(1): 99-105. |

| [14] |

张志炳. 微界面传质强化技术[M]. 北京: 化学工业出版社, 2020.

|

| [15] |

TAN J, ZHANG J, LU Y, et al. Process intensification of catalytic hydrogenation of ethylanthraquinone with gas-liquid microdispersion[J]. AIChE Journal, 2012, 58(5): 1326-1335. |

| [16] |

FANG X, GUO R, YANG C. The development and application of catalysts for ultra-deep hydrodesulfurization of diesel[J]. Chinese Journal of Catalysis, 2013, 34(1): 130-139. |

2023, Vol. 40

2023, Vol. 40