在火法炼铜过程中,精矿中杂质成分的开路主要是通过炉渣和烟尘来实现。烟尘中不仅含有铜、铅、锌、锑、铋等有价金属,同时也含有砷等有害物质[1]。因此,铜烟尘的处理对于有价金属的综合回收和减少砷污染意义重大。

处理铜烟尘的方法有火法工艺、湿法工艺及火法-湿法联合工艺。火法工艺砷的回收率低,砷污染问题严重[2]。火法-湿法联合处理工艺流程长,成本较高,容易造成二次污染[3]。湿法除砷工艺反应温度适中,气体逸散较少,是目前应用较多的除砷工艺[4]。湿法除砷工艺中酸浸法脱砷工艺铜、砷浸出率高,酸性体系易与后续Cu、As分离工序相结合,成本较低[5]。

铜烟尘浸出液中Cu和As分离是指对Cu进行回收或将As进行稳定固化处理,从而实现Cu和As的分离。Cu分离回收的方法主要包括铁粉置换法和电积法等[6]。铁粉置换法是利用铁、铜2种金属的电极电位不同,采用加铁粉的方法,使浸出液中的铜被置换出来得到海绵铜,但该方法易产生砷化氢剧毒气体,且易形成砷化铜,导致Cu和As分离不彻底,加入铁粉后溶液中Fe离子浓度高,后续处理难度较大[7]。在电积铜中,砷的标准电极电位与铜相近,易在电积液中积累,达到一定量后还会与铜一起析出影响阴极铜质量,电积后期,当Cu浓度低于2 g·L-1时,还易产生砷化氢气体[8]。对As浓度较高的铜烟尘浸出液而言,高浓度的As对Cu的回收处理影响很大,上述方法难以达到较好的Cu、As分离效果。

溶液中As的稳定固化方法有物化法、化学沉淀法等。其中因臭葱石的稳定性高、理论含砷量高达32%,是目前公认的最佳固砷载体[9-11]。目前合成臭葱石的方法主要有水热法、常压法和常压改进法[12]。常压法是指在常压、温度低于沸点温度的条件下,以3价铁和5价砷为原料,采用加热搅拌制备臭葱石的方法[13]。LE BERRE等[14]研究发现在pH值为2,温度80 ℃时有利于非晶态臭葱石转化为晶态臭葱石。但pH值在1.5~2.5之间时,铜、砷的砷酸盐会以砷酸铜的形式产生沉淀,不能实现铜砷的分离[15]。改进常压法需先将2价铁离子氧化成3价,反应时间较长,成本高[16]。张荣良等[17]在常压体系下,研究了铜冶炼闪速炉烟尘浸出液中和沉淀砷、铁过程,发现反应pH值过高会导致渣中含铜过高。pH值为5时,渣中含铜为42.91%,pH值过低,砷、铁沉淀不完全,选择pH值为2.0~2.2时,渣中含铜为2.66%~3.23%,砷、铁沉淀率能达到95.78%和97.35%,能够较好地对砷进行稳定固化,但是铜损失率较高。水热法合成臭葱石是使铁盐和含砷溶液在高温高压条件下合成臭葱石,水热法合成臭葱石时间短、结晶度高、稳定性高[18]。张鹏等[19]利用水热法合成结晶度良好的臭葱石,但当其初始Cu浓度从0.5 g·L-1上升到20 g·L-1时,沉砷渣中Cu的质量分数也从0.18%上升至2.47%,Cu沉淀损失率较高。

综上所述,为实现Cu和As分离并以臭葱石为固砷载体对砷进行稳定固化处理的目的,本论文采用“铜烟尘酸性浸出液加压沉砷”工艺对铜烟尘浸出液进行处理,重点研究了温度、总压、初始pH值对Cu、As分离效果和对臭葱石合成的影响。

1 实验材料与方法 1.1 实验原料采用的实验原料包括某冶炼厂铜冶炼系统产出铜烟尘,其化学成分见表 1。七水硫酸亚铁(分析纯,FeSO4·7H2O, 国药集团化学试剂有限公司)作铁源、氧化钙(分析纯,CaO, 国药集团化学试剂有限公司)与98%硫酸溶液(质量分数,成都市科龙化工试剂厂)调节pH值,氧气为工业级氧气。

| 元素 | 质量分数/% |

| Cu | 2.03 |

| Zn | 14.84 |

| Pb | 12.56 |

| As | 15.20 |

| Fe | 0.56 |

| S | 11.62 |

实验主体设备为2L-GSH型高压釜及控温仪(山东威海机械化工有限公司),辅助设备包括恒温干燥箱(上海一恒科学仪器有限公司),旋片真空泵(浙江台州求精真空泵有限公司),电子分析天平(梅特勒-托利多METTLER生产),实验室用超纯水机(四川沃特尔水处理设备有限公司),PHSJ-5型pH计(上海雷磁有限公司)。

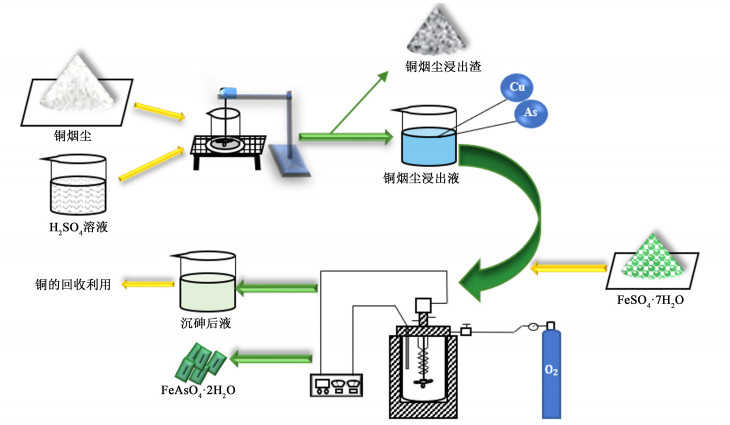

本研究主要包括铜烟尘浸出和浸出液中铜、砷分离行为研究2个阶段,实验流程如图 1所示。铜烟尘浸出实验在10 L的烧杯中进行,称取一定量的铜烟尘,加入硫酸溶液,在85 ℃下搅拌浸出。浸出结束后过滤,得滤液作铜烟尘浸出液并记录体积和pH值。浸出渣在70 ℃下干燥,然后称质量、分析。将铜烟尘中的铜、砷充分浸出后在将铜烟尘浸出液返回到烧杯中调节pH值到预设值。

|

| 图 1 铜烟尘酸性浸出-铜、砷分离实验流程 Fig.1 Schematic diagram of experimental setup |

| |

铜、砷分离行为研究实验在2L-GSH高压反应釜中进行,将铜烟尘浸出液与七水硫酸亚铁加入到2L-GSH高压反应釜中,密闭高压反应釜后通氧并搅拌,从室温开始升温到预定值后开始计时,反应结束后,用真空抽滤的方式进行液固分离,使砷以臭葱石的形式沉淀,达到铜、砷分离的目的。滤渣在70 ℃下干燥,然后称重、分析,滤液作沉砷后液并记录体积,然后进行分析检测。

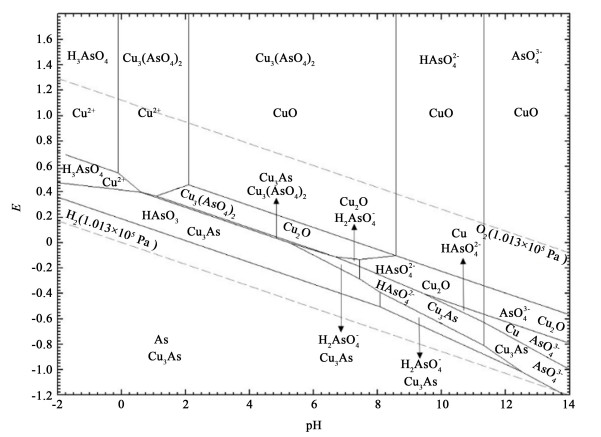

1.3 实验原理电位-pH图是基于一般热力学原理,为解决水溶液中化学反应和其平衡问题而提出的一种图解方法。本研究是在加压条件下进行,此条件下的As-Cu-H2O系电位-pH图目前并未见报道。为更好地指导加压条件下Cu、As的分离,通过热力学软件FcatSage8.0计算绘制出160 ℃下的电位-pH图,如图 2所示,其中离子活度均为1。

|

| 图 2 160 ℃,As-Cu-H2O系电位-pH图(a=1) Fig.2 Potential-pH chart for As-Cu-H2O system at 160 ℃(a=1) |

| |

由图 2可得,当反应温度为160 ℃时,在0<pH<8.5范围内,均能生成Cu3(AsO4)2沉淀。且当pH值大于0时,就能够生成Cu3(AsO4)2沉淀,当0<pH<2时,Cu2+不会完全生成Cu3(AsO4)2沉淀。当pH值大于2时,体系中的Cu2+会生成CuO、Cu2O等沉淀。余自秀等[20]研究发现在160 ℃时,FeAsO4的理论稳定区域为0.06<pH<4.54。即以臭葱石为固砷载体,则无法避免Cu3(AsO4)2沉淀的生成。所以选择pH值的范围为0~2,使As与Fe沉淀生成FeAsO4,减少Cu与As生成Cu3(AsO4)2沉淀,来实现Cu、As的高效分离以及以臭葱石为载体对As进行稳定固化的目的。

1.4 分析检测采用X射线衍射分析(XRD)表征沉砷渣的物相组成,扫描电镜(SEM,德国VEGA物粒仪表有限公司)对渣样形貌进行分析,采用ELAN600型电感耦合等离子体发射光谱(ICP,美国Perkin-Elmer公司)分析沉砷后液中化学组成,原子吸收光谱仪(美国铂金埃尔默公司)分析渣中砷、铁、铜和硫含量。

1.5 数据分析所得的实验数据采用如下方法进行处理。

As沉淀率计算方法为:

| $\eta_1=\left[1-V_2 C_2 / V_1 C_1\right] \times 100 \%$ | (1) |

Cu沉淀率计算方法为:

| $\eta_2=\left[1-V_2 C_4 / V_1 C_3\right] \times 100 \%$ | (2) |

Cu、As分离效果采用Cu、As分离系数表征,计算方法为:

| $\beta=D_{\mathrm{As}} / D_{\mathrm{Cu}}$ | (3) |

| $D_{\mathrm{As}}=C_5 / C_6$ | (4) |

| $D_{\mathrm{Cu}}=C_7 / C_8$ | (5) |

式(3)~式(5)中:DAs为砷分配系数;DCu为铜分配系数;V1为铜烟尘浸出液体积,mL;V2为沉砷后液体积,mL;C1为铜烟尘浸出液砷浓度,g·L-1;C2为沉砷后液砷浓度,g·L-1;C3为铜烟尘浸出液铜浓度,g·L-1;C4为沉砷后液铜浓度,g·L-1;C5为沉砷渣中砷的物质的量;C6为沉砷后液中砷的物质的量;C7为沉砷渣中铜的物质的量;C8为沉砷后液中铜的物质的量。

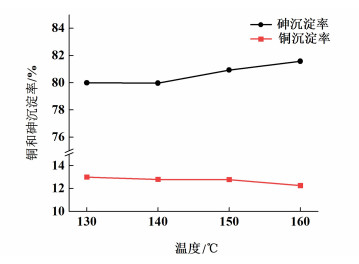

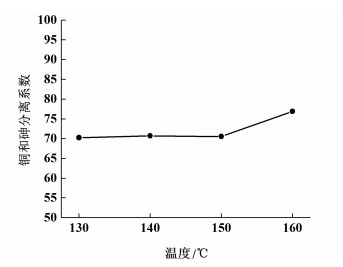

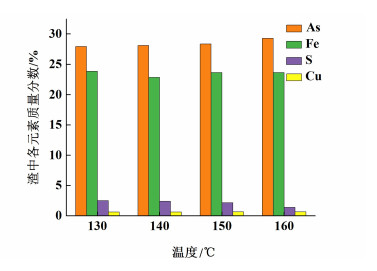

2 结果与讨论 2.1 反应温度对砷、铜分离的影响在总压0.8 MPa、时间2 h、初始pH值0.4、初始铜离子浓度9 g·L-1、初始铁砷物质的量之比为1.2的条件下,考察了温度对沉砷率、沉铜率、Cu-As分离系数以及沉砷渣物相的影响。沉砷率、沉铜率见图 3,Cu-As分离系数见图 4,渣中各元素含量见图 5,沉砷渣XRD图谱见图 6。

|

| 图 3 不同温度对铜、砷沉淀率的影响 Fig.3 Effect of different temperature on Cu and As removal efficiency |

| |

|

| 图 4 不同温度对铜、砷分离系数的影响 Fig.4 Effect of different temperature on separation coefficiency of Cu and As |

| |

|

| 图 5 温度对臭葱石中As、Cu、Fe和S元素含量的影响 Fig.5 Effect of different temperature on the contents of As, Cu, Fe and S elements in scorodite |

| |

|

| 图 6 不同温度下沉砷渣XRD图谱 Fig.6 XRD pattern of precipitates at different temperature |

| |

由图 3~图 6可知,温度对铜、砷沉淀率的影响并不明显,但Cu和As分离系数变化较大。当温度从130 ℃升高到160 ℃时,砷沉淀率从79.99%上升到81.57%,铜沉淀率从13.00%下降到12.27%。Cu和As分离系数从70.24上升到76.88。表明温度升高有利于Cu和As的分离。

当温度从130 ℃升高到160 ℃时,臭葱石中的As摩尔分数(下同)从27.95%上升到29.26%;n(Cu)和n(Fe)变化不大,分别从0.64%升高到0.67%;从23.86%下降到23.64%;n(S)从2.50%下降到1.41%。表明温度升高能够降低臭葱石中的S含量,但是对臭葱石中Cu、Fe和As的含量影响不大。

在不同温度下得到的沉砷渣均以臭葱石物相为主,将图 6衍射峰放大可见在160 ℃下臭葱石衍射峰最强,当反应温度低于160 ℃时,臭葱石衍射峰较弱,是因为沉砷渣中S含量较高,会与铁生成亚稳态的铁矾会减弱臭葱石的衍射峰。张俊等[21]研究发现在反应温度160 ℃下能够形成晶型良好的臭葱石,与本研究结果基本一致。所以为了实现Cu和As的高效分离与以臭葱石为载体对砷进行稳定固化处理的目的,选择反应温度为160 ℃作最适宜反应温度。

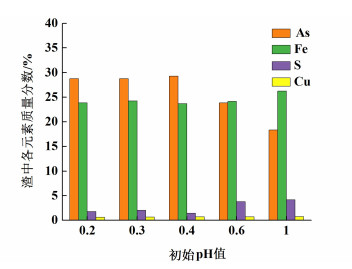

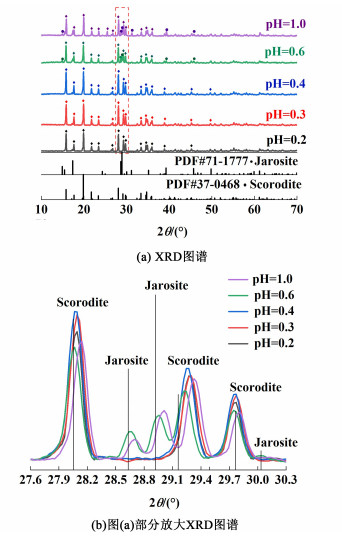

2.2 反应初始pH值对砷、铜分离的影响在总压0.8 MPa、时间2 h、温度160 ℃、初始铜离子浓度9 g·L-1、初始铁砷物质的量之比为1.2的条件下,考察了初始pH值对沉砷率、沉铜率、Cu-As分离系数以及沉砷渣物相的影响。沉砷率、沉铜率见图 7,Cu-As分离系数见图 8,渣中各元素含量见图 9,沉砷渣XRD图谱见图 10。

|

| 图 7 不同初始pH值对铜、砷沉淀率的影响 Fig.7 Effect of different initial pH on Cu and As removal efficiency |

| |

|

| 图 8 不同初始pH值对铜、砷分离系数的影响 Fig.8 Effect of different initial pH on separation efficiency of Cu and As |

| |

|

| 图 9 初始pH值对臭葱石中化学成分的影响 Fig.9 Effect of different initial pH on the contents of As, Cu, Fe and S elements in scorodite |

| |

|

| 图 10 不同初始pH值下沉砷渣XRD图谱 Fig.10 XRD pattern of precipitates at different initial pH |

| |

由图 7~图 10可得,初始pH值对铜、砷沉淀率以及Cu和As分离系数有明显影响。当初始pH值从0.2升高到1.0时,砷沉淀率从69.56%升高到87.61%;铜沉淀率从1.22%升高到16.46%。当初始pH值从0.2升高到0.4时,Cu-As分离系数升高,从57.51升高到76.88;当初始pH值大于0.4时,Cu-As分离系数开始降低。说明当初始pH值升高,有利于Cu、As的沉淀,但当初始pH值大于0.4时,Cu-As分离系数明显降低,不利于Cu和As的分离。因为由图 2可得,在160 ℃下,初始pH值升高,Cu2+易生成Cu3(AsO4)2沉淀。而在160 ℃时,FeAsO4的理论稳定区域为0.06<pH<4.54。所以在酸性体系下,能够生成FeAsO4和Cu3(AsO4)2,于是当初始pH值升高时,铜和砷沉淀率上升,但Cu与As生成Cu3(AsO4)2沉淀降低了Cu和As分离系数,无法实现Cu和As的高效分离。

当初始pH值大于0.4时,臭葱石中的n(As)开始降低,从29.26%下降到18.30%。n(S)升高,从1.41%升高到4.18%。初始pH值从0.2升高至1.0时,臭葱石中n(Cu)从0.60%升高到0.69%;n(Fe)从23.84%升高到26.20%。表明初始pH值至大于0.4时,渣中的n(S)和n(Fe)升高。

将图 10衍射峰放大可见,当初始pH值为0.4时,臭葱石的衍射峰最强。当初始pH值大于0.4时,开始出现铁矾物相,是因为pH值过高,使Fe3+更易水解进而生成铁矾等亚稳态物相。与张俊等[22]发现初始pH值较低时,可促使Fe2+与As5+形成臭葱石,初始pH值越高,体系中的Fe3+越易水解导致Fe3+转化为铁矾物相的研究结果一致。即当初始pH值为0.4时,能够实现Cu和As的高效分离与以臭葱石为载体将砷进行稳定固化处理的目的。

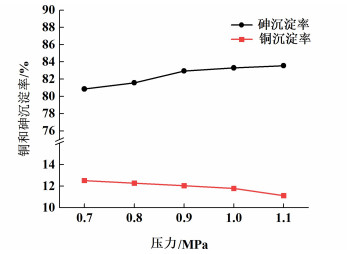

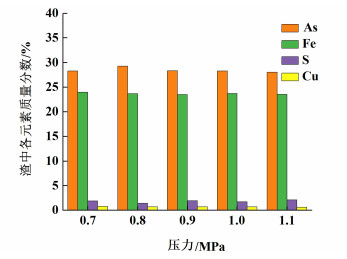

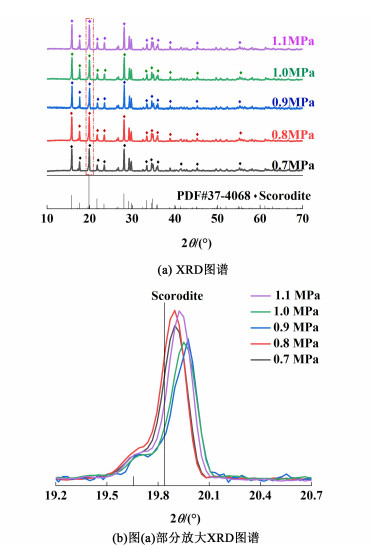

2.3 反应压力对砷、铜分离的影响在初始pH值0.4、时间2 h、温度160 ℃、初始铜离子浓度9 g·L-1、初始铁砷物质的量之比为1.2的条件下,考察了总压对沉砷率、沉铜率、Cu-As分离系数以及沉砷渣物相的影响。沉砷率、沉铜率见图 11,Cu-As分离系数见图 12,渣中各元素质量分数见图 13,沉砷渣XRD图谱见图 14,沉砷渣形貌见图 15。

|

| 图 11 不同总压对铜、砷沉淀率的影响 Fig.11 Effect of different oxygen pressure on Cu and As removal efficiency |

| |

|

| 图 12 不同总压对铜、砷分离系数的影响 Fig.12 Effect of different oxygen pressure on separation coefficiencyof Cu and As |

| |

|

| 图 13 不同总压对臭葱石中化学成分的影响 Fig.13 Effect of different oxygen pressure on the contents of As, Cu, Fe and S elements in scorodite |

| |

|

| 图 14 不同总压下沉砷渣XRD图谱 Fig.14 XRD pattern of precipitates at different oxygen pressure |

| |

|

| 图 15 不同总压下沉砷渣SEM图 Fig.15 SEM images of precipitate at different oxygen pressure |

| |

由图 11~图 15可得,体系总压增大,对铜、砷沉淀率以及Cu和As分离系数影响明显。当总压从0.7 MPa升高到1.1 MPa时,砷沉淀率从80.78%升高到83.56%;铜沉淀率从15.52%下降到11.11%;Cu、As分离系数从59.91升高到96.59。表明当体系总压升高,有利于砷的沉淀,能降低铜的沉淀率,有利于Cu、As的高效分离。

当体系总压升高时,臭葱石中的As含量变化不大,总压为0.8 MPa时,n(As)最高,为29.26%;总压从0.7 MPa升高到1.1 MPa时,n(Cu)从0.77%下降到0.58%;n(Fe)变化不大;n(S)从1.91%升高到2.08%。表明体系总压升高能降低沉砷渣中n(Cu),提高沉砷渣中n(S),虽然能对Cu和As进行分离,但是不利于臭葱石的合成。

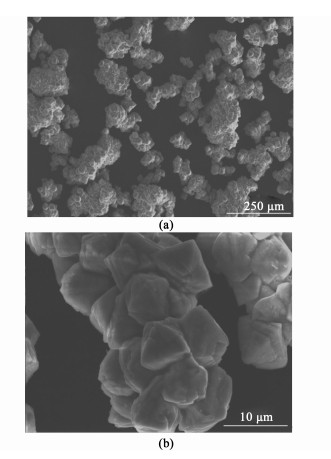

在实验反应总压条件下,沉砷渣均以臭葱石物相为主,将图 14衍射峰放大可见其衍射峰强度差别不大。但是体系总压升高,对臭葱石的形貌影响较大。由图 15(c)~图 15(e)可见,当总压大于0.8 MPa时,臭葱石形貌由双锥状变为团聚的球状,是因为氧压过高,Fe2+氧化速率越快,易发生Fe3+水热水解反应,生成亚稳态的铁矾则导致渣中硫含量较高,影响臭葱石的合成。由图 15(b)可见当反应压力为0.8 MPa时,能够生成正双锥状晶型的臭葱石,且聚集长成颗粒较大的臭葱石,提高了其稳定性。所以,为了实现Cu和As的高效分离与以臭葱石为载体对砷进行稳定固化处理的目的,选择体系总压为0.8 MPa为最适宜反应总压。

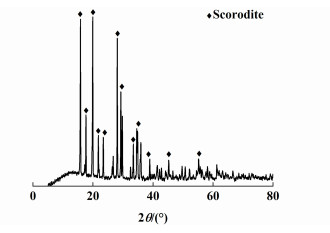

2.4 臭葱石沉砷渣形貌及组成在反应初始pH值0.4、反应时间2 h、反应温度160 ℃、初始铜离子浓度9 g·L-1、初始铁砷物质的量之比为1.2、反应总压0.8 MPa的条件下,对臭葱石沉砷渣的物相及形貌进行分析与表征,结果见图 16~图 18。

|

| 图 16 沉砷渣XRD图 Fig.16 XRD pattern of arsenic precipitates |

| |

|

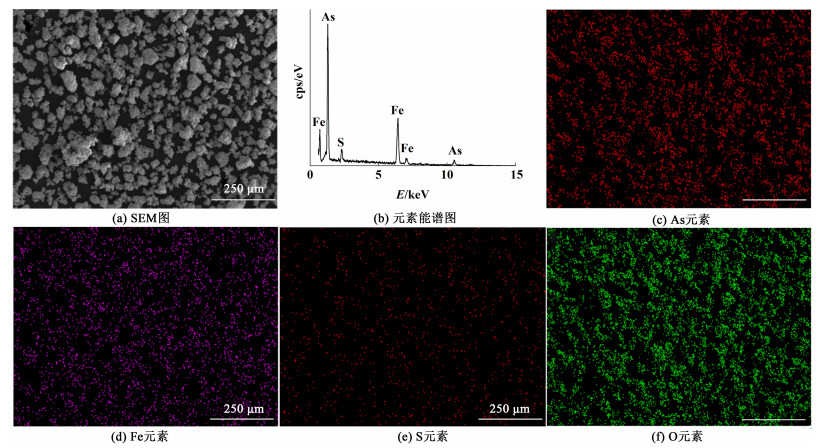

| 图 17 沉砷渣SEM-EDS图谱 Fig.17 SEM-EDS of precipitates |

| |

|

| 图 18 沉砷渣SEM像 Fig.18 SEM images of precipitate |

| |

由图 16可得,在XRD图谱中检测到主要物相为臭葱石,表明在该条件下可以得到晶型良好的臭葱石。为明确聚集颗粒的元素分布,进行SEM-EDS分析,对聚集的颗粒进行面扫,结果如图 17所示,聚集颗粒为臭葱石,As和Fe均匀分布在臭葱石颗粒上,且分布紧密,由于聚集吸附过程中吸附亚稳态铁矾,造成S元素分布在颗粒上。对沉砷渣进行形貌分析,结果如图 18所示,臭葱石具有良好的晶体结构,为正八面体双锥状,并且双锥状颗粒聚集长大为尺寸较大的臭葱石颗粒。双锥状的形貌有助于提高臭葱石的稳定性。

3 结论(1) 提高反应温度有利于Cu和As的分离,当反应温度较低时生成亚稳态的铁矾,不利于臭葱石的合成,从而影响Cu和As分离的效率。当反应温度为160 ℃时,砷沉淀率为81.57%,铜沉淀率为12.27%。Cu和As分离系数为76.88。选择160 ℃为最佳适宜反应温度。

(2) 反应初始pH值对Cu和As的分离和臭葱石的合成有显著影响,初始pH值较低时,可促使Fe2+与As5+形成臭葱石,初始pH值越高,体系中的Fe3+越易水解,导致Fe3+转化为铁矾物相,不利于臭葱石的合成,进而影响Cu和As的分离效率。选择初始pH值为0.4作最适宜反应初始pH值,砷沉淀率为81.57%,铜沉淀率为12.27%。Cu和As分离系数为76.88。

(3) 反应压力对Cu、As的分离和臭葱石的合成有显著影响,氧压过高,Fe2+氧化速率越快,易发生Fe3+水热水解反应,生成亚稳态的铁矾则导致渣中硫含量较高,且氧压过高使得臭葱石形貌由双锥状变为团聚的球状,不利于臭葱石的稳定固化。所以选择反应压力0.8 MPa为最适宜反应压力,砷沉淀率为81.57%,铜沉淀率为12.27%。Cu和As分离系数为76.88。

(4) 在初始n(Fe)/n(As)为1.2、初始pH值0.4、反应总压0.8 MPa、反应时间2 h、反应温度160 ℃的条件下,沉砷率和沉铜率分别为81.57%和12.27%,Cu和As分离系数能达到76.88,能够高效分离Cu和As,沉砷渣以臭葱石物相为主。

| [1] |

李学鹏, 王娟, 常军, 等. 两段酸浸法浸出铜烟尘中的铜锌铟[J]. 矿冶工程, 2020, 40(1): 109-113. LI Xuepeng, WANG Juan, CHANG Jun, et al. Extraction of copper, zinc and indium from copper dust with a two-stage acid leach technique[J]. Mining and Metallurgical Engineering, 2020, 40(1): 109-113. (in Chinese) |

| [2] |

张雷. 铜冶炼过程中高砷烟尘的湿法处理工艺[J]. 四川有色金属, 2002(4): 21-23. ZHANG Lei. Hydrometallurgical treatment for As-enriched dust in copper-smelting[J]. Sichuan Nonferrous Metals, 2002(4): 21-23. (in Chinese) |

| [3] |

胡深, 张勤, 刘海鹏, 等. 铜冶炼过程中烟尘脱砷方法研究进展[J]. 中国资源综合利用, 2021, 39(1): 106-109, 127. HU Shen, ZHANG Qin, LIU Haipeng, et al. Research progress in the process of arsenic removal in copper smelting process[J]. China Resources Comprehensive Utilization, 2021, 39(1): 106-109, 127. (in Chinese) |

| [4] |

徐宝强, 史腾腾, 杨斌, 等. 含砷烟尘的处理及利用研究现状[J]. 昆明理工大学学报(自然科学版), 2019, 44(1): 1-11. XU Baoqiang, SHI Tengteng, YANG Bin, et al. Research status on treatment and utilization of arsenic containing dust[J]. Journal of Kunming University of Science and Technology (Natural Science), 2019, 44(1): 1-11. (in Chinese) |

| [5] |

王玉芳, 李相良, 周起帆, 等. 铜冶炼烟尘处理技术综述[J]. 有色金属工程, 2019, 9(11): 53-59. WANG Yufang, LI Xiangliang, ZHOU Qifan, et al. Review on copper smelting flue dust treatment technology[J]. Nonferrous Metals Engineering, 2019, 9(11): 53-59. (in Chinese) |

| [6] |

田静, 赵亚峰, 马喜功, 等. 金铜冶炼高砷烟尘酸浸液铜砷分离回收工艺研究[J]. 中国有色冶金, 2018, 47(3): 33-34, 86. TIAN Jing, ZHAO Yafeng, MA Xigong, et al. Study on Cu-As separation and recovery from high-As dust leaching solution in gold & copper smelting[J]. China Nonferrous Metallurgy, 2018, 47(3): 33-34, 86. (in Chinese) |

| [7] |

马兰, 段莉萍, 郝丽萍, 等. 置换法处理含铜废液的研究[J]. 兵器材料科学与工程, 2014, 37(6): 43-45. MA Lan, DUAN Liping, HAO Liping, et al. Treatment of waste liquid containing copper with replacement method[J]. Ordnance Material Science and Engineering, 2014, 37(6): 43-45. (in Chinese) |

| [8] |

陈崇善. 提高铜电解净液脱砷效率的生产实践[J]. 铜业工程, 2015(3): 7-8, 18. CHEN Chongshan. Practice of arsenic removal efficiency improvement in electrolyte purification[J]. Copper Engineering, 2015(3): 7-8, 18. (in Chinese) |

| [9] |

WANG S, MULLIGAN C N. Occurrence of arsenic contamination in Canada: Sources, behavior and distribution[J]. Science of the Total Environment, 2006, 366(2/3): 701-721. |

| [10] |

李艺, 赖来仁. 臭葱石的初步矿物学研究[J]. 矿产与地质, 2003, 17(2): 170-172. LI Yi, LAI Lairen. Preliminary mineralogical study of scorodite[J]. Mineral Resources and Geology, 2003, 17(2): 170-172. (in Chinese) |

| [11] |

MONHEMIUS A J, SWASH P M. Removing and stabilizing As from copper refining circuits by hydrothermal processing[J]. JOM, 1999, 51(9): 30-33. |

| [12] |

王长印, 李旻廷, 魏昶, 等. 有色金属工业含砷污染物处理研究进展[J]. 矿冶, 2020, 29(1): 86-93. WANG Changyin, LI Minting, WEI Chang, et al. Progress in treatment of arsenic-containing contaminant in non-ferrous metals industry[J]. Mining and Metallurgy, 2020, 29(1): 86-93. (in Chinese) |

| [13] |

DEMOPOULOS G P, LAGNO F, WANG Q, et al. The atmospheric scorodite process[C]//Copper: Canadian Institute of Mining, Metallurgy and Petroleum Chili, 2003: 597-616

|

| [14] |

LE BERRE J F, GAUVIN R, DEMOPOULOS G P. A study of the crystallization kinetics of scorodite via the transformation of poorly crystalline ferric arsenate in weakly acidic solution[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2008, 315(1/2/3): 117-129. DOI:10.1016/j.colsurfa.2007.07.028 |

| [15] |

谢海云, 童雄, 陆建生, 等. 高砷铜精矿浸出液制备砷酸铜及热力学研究[J]. 武汉理工大学学报, 2010, 32(6): 35-38. XIE Haiyun, TONG Xiong, LU Jiansheng, et al. Research on the thermodynamics and preparation of copper arsenate from high arsenic-bearing copper concentrate leaching liquor[J]. Journal of Wuhan University of Technology, 2010, 32(6): 35-38. (in Chinese) |

| [16] |

王长印. 常压体系下溶液过饱和度对臭葱石合成的影响研究[D]. 昆明: 昆明理工大学, 2020 WANG Changyin. Study on the influence of supersaturation of solution on the synthesis of chrysotile under atmospheric pressure[D]. Kunming: Kunming University of Science and Technology, 2020 (in Chinese) |

| [17] |

张荣良, 丘克强, 谢永金, 等. 铜冶炼闪速炉烟尘氧化浸出与中和脱砷[J]. 中南大学学报(自然科学版), 2006, 37(1): 73-78. ZHANG Rongliang, QIU Keqiang, XIE Yongjin, et al. Treatment process of dust from flash smelting furnace at copper smelter by oxidative leaching and dearsenifying process from leaching solution[J]. Journal of Central South University (Science and Technology), 2006, 37(1): 73-78. (in Chinese) |

| [18] |

柯平超, 刘志宏, 刘智勇, 等. 固砷矿物臭葱石组成与结构及其浸出稳定性研究现状[J]. 化工学报, 2016, 67(11): 4533-4540. KE Pingchao, LIU Zhihong, LIU Zhiyong, et al. Research status on composition, structure, and leaching stability of an arsenic solidification mineral scorodite[J]. CIESC Journal, 2016, 67(11): 4533-4540. (in Chinese) |

| [19] |

张鹏, 李存兄, 魏昶, 等. 铜和锌离子对水热臭葱石沉砷过程的影响[J]. 中南大学学报(自然科学版), 2019, 50(11): 2645-2655. ZHANG Peng, LI Cunxiong, WEI Chang, et al. Effects of zinc and copper ions on ferric arsenate precipitation in hydrothermal scorodite[J]. Journal of Central South University (Science and Technology), 2019, 50(11): 2645-2655. (in Chinese) |

| [20] |

余自秀. 含砷铁溶液水热法臭葱石沉砷研究[D]. 昆明: 昆明理工大学, 2017 YU Zixiu. Study on arsenic deposition by hydrothermal method of stillite in arsenic-containing iron solution[D]. Kunming: Kunming University of Science and Technology, 2017 (in Chinese) |

| [21] |

张俊, 李存兄, 魏昶, 等. 铜冶炼含砷废水水热臭葱石沉砷及亚稳态铁物相转化行为[J]. 中南大学学报(自然科学版), 2019, 50(9): 2053-2062. ZHANG Jun, LI Cunxiong, WEI Chang, et al. Hydrothermal scorodite precipitation and conversion behavior of metastable iron phase from wastewater produced in copper smelting[J]. Journal of Central South University (Science and Technology), 2019, 50(9): 2053-2062. (in Chinese) |

| [22] |

张俊, 李存兄, 魏昶, 等. 含砷废水水热法臭葱石沉砷[J]. 中国有色金属学报, 2019, 29(6): 1279-1288. ZHANG Jun, LI Cunxiong, WEI Chang, et al. Scorodite precipitation from arsenic-containing wastewater by hydrothermal method[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(6): 1279-1288. (in Chinese) |

2023, Vol. 40

2023, Vol. 40