2. 天津市膜科学与海水淡化技术重点实验室,天津 300350

2. Tianjin Key Laboratory of Membrane Science and Desalination Technology, Tianjin 300350, China

近年来,我国橡胶制品工业的迅速发展使得橡胶促进剂的需求量增长很快,橡胶促进剂能使硫化剂活化,可以加快硫化剂与橡胶的交联反应,从而达到缩短硫化时间和降低硫化温度的效果[1]。在橡胶促进剂的生产过程中会产生大量高盐高COD的水洗母液[2],该废水中含有大量芳香族化合物、杂环化合物、低聚物和无机盐,呈现出色度高、可生化性差、难降解的水质特点[3]。

目前,橡胶促进剂废水处理方法主要有蒸发法、催化氧化法、吸附法、萃取法、膜法、生化处理以及组合处理工艺等[4]。其中,吸附、萃取和催化氧化主要用于有机物含量高的废水预处理,蒸发法和膜法主要用于高含盐废水盐分的脱除。生物法多采用高效优势菌法,经过驯化培养出能够有效去除废水中有机物的菌种。由于生物法处理成本低、操作简单、效果稳定,被广泛应用于高浓度难降解有机废水处理[5]。本实验所用橡胶促进剂废水是典型的高盐高COD废水,降低废水中的无机盐含量是确保生物法有效运行的前提。

目前,该橡胶促进剂工厂采用蒸发的方式对此类废水进行脱盐,蒸发后的冷凝水进入生化系统进一步去除有机物。该路线采用蒸发法脱盐,处理水量大且能耗高,导致橡胶废水处理成本较高。而电渗析作为一种应用广泛的膜法脱盐技术,能够高效低成本地实现盐的分离。在直流电场的作用下,电渗析溶液中的阴阳离子会发生定向迁移,将盐和部分带电有机物从淡室迁移到浓室,实现盐和中性有机物的分离,达到脱盐效果。

电渗析过程能耗低、环境污染小,能够适应原水含盐量的变化,并且易于实现机械化和自动化。目前,电渗析技术已在电厂废水脱硫、煤化工、制药废水和印染废水等高盐废水处理中得到了广泛的应用[6]。王明波等[7]针对高含盐制药废水,采用电渗析+MVR工艺,去除了废水中的COD,同时对废水中的盐进行了有效地浓缩分离。Elk等[8]使用电渗析工艺处理印染废水,实验结果表明,采用电渗析技术可以有效去除印染废水中的盐分,为后续的生化和物化工艺减少了盐分,降低了处理难度。这种将电渗析技术和其他工艺耦合的联合处理方式不仅能很好地去除废水中的盐和有机物,而且能降低成本,是目前比较有前景的废水处理方向。

本研究结合某工厂橡胶废水生化处理工艺,采用电渗析技术进行废水盐分和COD的分离研究,研究电渗析系统对盐分和COD的分离效果,以及操作条件对电渗析的影响规律。探索电渗析耦合生化工程处理橡胶废水的新工艺,为实际工程应用提供基础数据和借鉴规律。通过电渗析将淡室出水的含盐量降低到满足生化系统进水指标要求,经原厂的生化处理后实现水质达标排放。

1 实验部分 1.1 材料与试剂本实验所用废水为山东某橡胶促进剂生产工厂水洗母液过程产生的废水。废水COD含量为9 150 mg ·L-1,电导率为41.6 mS ·cm-1,pH值为10。

实验所用主要试剂:氢氧化钠、硫酸,硫酸钠,聚合氯化铝、聚丙烯酰胺(阳离子型),均为分析纯;COD试剂,优级纯。

1.2 仪器与设备实验所用主要仪器和设备:六联混凝搅拌器,ZR4-6型;电渗析设备,TWED-2-10型;电导率仪,DDSJ-308A型;pH计,PHS-3C型;消解器,DRB200型;可见分光光度计,DR3900型;水质测定仪,G968型;恒温水浴箱,DC-0510型。

实验所用的电渗析膜为A1Snw70型阴离子交换膜和TWEDC1Snw70型阳离子交换膜,单张有效膜面积为84 cm2。极膜为全氟磺酸型阳离子交换膜。

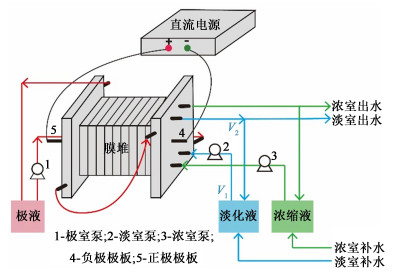

电渗析流程简图见图 1,该装置主要由电渗析膜堆、直流电源、离心泵、流量计、压力表和水箱组成。其中,电渗析膜堆由2个电极极板、9对阴阳离子膜、隔板以及夹紧装置组成。

|

| 图 1 电渗析流程简图 Fig.1 Schematic diagram of electrodialysis process |

| |

首先对废水进行混凝预处理,取一定量废水于六联混凝搅拌器的有机玻璃烧杯中,投加一定量的絮凝剂和助凝剂,经一定时间反应后,取上清液测量COD、色度和浊度。

利用电渗析对混凝后的废水进行盐和COD分离实验。首先改变电渗析淡室、浓室体积比进行实验,极液使用0.2 mol ·L-1的Na2SO4溶液,淡化室和浓缩室分别加入混凝后的废水,淡化室、浓缩室、极室各自独立循环。保持电压和各室流量恒定,每隔10 min对淡、浓室分别取样测定电导率,实验结束后对淡、浓室取样测COD。将淡、浓室体积比固定为某一数值进行后续实验,进一步探究淡室进水电导、电压、流量和温度等操作条件对电渗析性能的影响。

1.4 分析与计算废水盐含量使用电导率仪测定;有机物含量COD采用快速消解分光光度法测定;流量通过流量计读取;电压和电流通过直流电源仪表盘读取。

(1) 离子传质速率计算公式为:

| $ v=\frac{C_1 V_1-C_2 V_2}{N A t} $ | (1) |

式(1)中:ν为传质速率,g ·(m2 ·h)-1;C2和C1分别为淡室出水盐离子浓度和进水盐离子浓度,g ·L-1;V2和V1分别为淡室出水体积和淡室进水体积,L;N为膜对数量;A为膜面积,本实验中为0.008 4 m2;t为时间,h。

(2) 电流效率计算公式为:

| $ \eta=\frac{3600\left(C_1 V_1-C_2 V_2\right) F}{N M \int I \mathrm{~d} t} \times 100 \% $ | (2) |

式(2)中:η为电流效率,%;F为法拉第常数,96 485 C ·mol-1;M为Na2SO4相对分子质量,其值为142 g ·mol-1;I为操作电流,A。

(3) 能耗计算公式为:

| $ E=\frac{\int U I \mathrm{~d} t}{C_1 V_1-C_2 V_2} $ | (3) |

式(3)中:E为能耗,kW ·h ·kg-1;U为电压,V。

2 结果与讨论 2.1 废水预处理使用混凝法对废水进行预处理,首先进行絮凝剂筛选,然后探究絮凝剂用量、助凝剂用量、pH值对混凝效果的影响。结果表明,最适宜混凝处理条件为:聚合氯化铝(PAC)作为絮凝剂、其添加量为1.2 g ·L-1;阳离子型聚丙烯酰胺(PAM)作为助凝剂、其添加量为5 mg ·L-1;pH值为10。预处理后的水质与原水水质进行对比,如表 1所示。

| 水质参数 | 原水 | 混凝后 |

| COD/(mg·L-1) | 9 150 | 6 890 |

| 电导率/(mS·cm-1) | 41.6 | 40.0 |

| pH值 | 10 | 10 |

| 色度/PCU | 873 | 646 |

| 浊度/NTU | 52.5 | 38.3 |

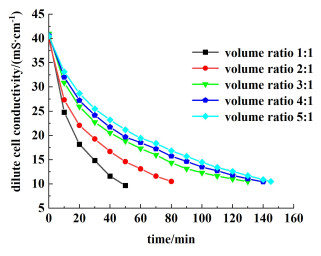

将电压设定为15 V,改变淡、浓室体积比进行电渗析脱盐实验,实验结果如图 2和图 3所示。

|

| 图 2 淡室电导随时间的变化 Fig.2 Variation of dilute cell conductivity with time |

| |

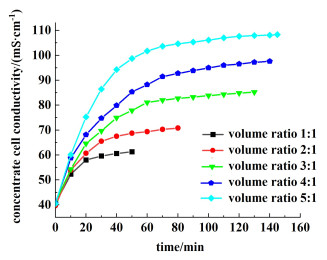

|

| 图 3 浓室电导随时间的变化 Fig.3 Variation of concentrate cell conductivity with time |

| |

当体积比为1∶1时,淡室电导率降低到10 mS ·cm-1需要47 min,随着体积比的增大,淡室电导率降到10 mS ·cm-1需要的时间逐渐增长。可以看到,实验前期淡室电导率降低的速度很快,随着实验的进行,其速度逐渐减慢,并且体积比越小淡室电导降低的越快。这是因为在其他条件不变的情况下,低体积比时淡室体积更小,淡室中离子总量更少,所以电导降低得更快。随着实验的进行,淡室浓度降低的越来越慢,是因为淡、浓室之间的浓度差越来越大,增大了离子电迁移阻力,加剧了离子的反向扩散,导致淡室浓度降低得越来越慢。

2.2.2 浓室电导率变化在同一时刻,体积比越大,浓室电导率越高。当体积比为1∶1时,淡室电导率降低到10 mS ·cm-1,对应的浓室电导率是62 mS ·cm-1;当体积比为4∶1时,淡室电导率降低到10 mS ·cm-1,对应的浓室电导率是97 mS ·cm-1。在实验前期,体积比越大,浓室电导率增长的越多,随着实验的进行,浓室电导率的增长速度逐渐减小。这是因为淡、浓室浓度差不断加大,离子电迁移速率降低,且水迁移量不断增加,对浓室电导起到了稀释作用。

2.2.3 有机物含量变化实验结束后,分别对不同体积比的淡室出水取样测COD,计算淡室COD截留率(实验后淡室COD与混凝后原水COD的比值),结果如表 2所示。

| 体积比 | 淡室COD/(mg·L-1) | 淡室COD截留/% |

| 1∶1 | 4 780 | 69.38 |

| 2∶1 | 4 800 | 69.67 |

| 3∶1 | 4 860 | 70.54 |

| 4∶1 | 4 940 | 71.70 |

| 5∶1 | 4 990 | 72.42 |

在电渗析过程中,部分带电有机物会发生电迁移,不容易被截留。橡胶促进剂废水中含有苯胺等有机物,苯胺属于弱电解质,在水溶液中部分苯胺会与水发生电离反应,以C6H5-NH3+的形式存在,在电渗析电场作用下发生迁移[9]。随着体积比的增大,淡室COD含量和COD截留率小幅增加,因为体积比越大,淡室盐的迁移量越多,可能与带电有机物的迁移形成了一定的竞争,在一定程度上减少了带电有机物的迁移。

由以上的实验结果可知,体积比越大,浓室产生的浓水浓度越高、水量越少,有利于浓缩减量、减少浓水处理量。但是淡、浓室体积比不宜过大,否则会增长运行时间,淡室、浓室之间的浓度差也会不断增大,增加了离子电迁移阻力,加剧水的压差渗透现象[10]。考虑到工厂采用蒸发脱盐将废水浓缩5倍,为了适应该厂浓水处理能力,使用电渗析同样将废水浓缩5倍,选择淡、浓室体积比为4∶1, 进行后续实验。在该体积比之下,淡室电导率降低到10 mS ·cm-1时对应的浓室电导率是97 mS ·cm-1。

2.3 电渗析操作条件影响 2.3.1 淡室进水电导的影响由于生化系统进水电导率要求为10 mS ·cm-1左右,而淡室进水电导率的变化会影响淡室出水电导率的大小,因此改变淡室进水电导率,探究电导率的波动对电渗析性能的影响。

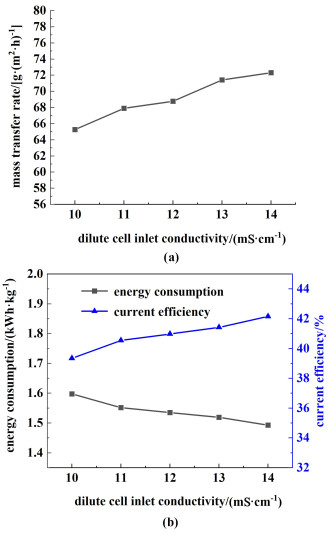

将电渗析操作电压固定为15 V,淡室、浓室与极室的流量固定为20 L ·h-1,浓室进水电导率保持在97 mS ·cm-1,改变淡室进水电导率进行实验,结果如图 4所示。

|

| 图 4 (a) 传质速率;(b)电流效率和能耗随淡室进水电导变化 Fig.4 Variation of (a)mass transfer rate; (b) current efficiency and energy consumption with Dilute cell inlet conductivity |

| |

随着淡室进水电导率的提高,传质速率和电流效率逐渐增大,能耗逐渐减小。因为进水电导率与膜堆总电阻紧密相关[11],随着淡室进水电导率的上升,膜堆总电阻减小。此外,淡、浓室的浓度差也随着淡室进水电导率的上升而不断减小,膜两侧的渗透压减小,在电位差和浓度差的共同作用下,传质阻力减小、离子的电迁移速率增加,从而传质速率增加,能耗降低。同时,电流效率也因为传质阻力的减小而小幅增加。

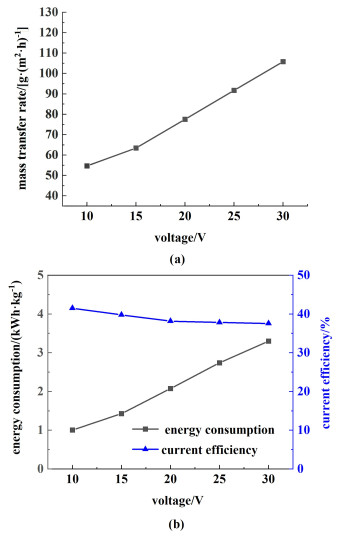

2.3.2 电压的影响将电渗析淡室进水电导率固定为11 mS ·cm-1,浓室进水电导率固定为97 mS ·cm-1,淡室、浓室与极室的流量固定为20 L ·h-1,改变操作电压进行实验,结果如图 5所示。

|

| 图 5 (a) 传质速率; (b)电流效率和能耗随电压的变化 Fig.5 Variation of (a)mass transfer rate; (b) current efficiency and energy consumption with voltage |

| |

随着操作电压的增加,传质速率和能耗不断增加,电流效率不断减小。因为电渗析是电驱动过程,同样条件下,电压越大,电场驱动力越大,溶液中离子的迁移速度加快[12],传质速率提高。

随着电压增加,电流效率减小,能耗不断增加。因为增大电压后,同离子迁移和水迁移等次要过程会随之加剧[13],因此离子传输需要消耗更多的能量。电压的增大不仅不利于电渗析的稳定运行,还降低了电流效率,因此与较高操作电压相比,选择较低的操作电压不仅能够有效的降低能耗,还能减少不必要的离子传输。

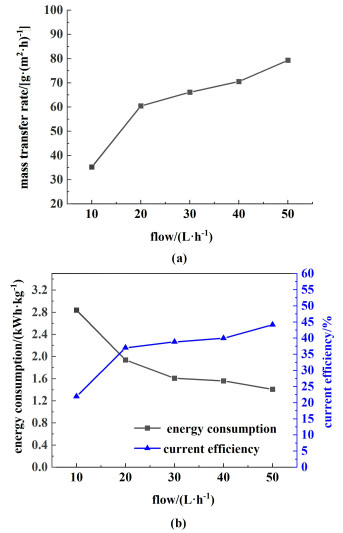

2.3.3 流量的影响将电渗析淡室进水电导率固定为11 mS ·cm-1,浓室进水电导率固定为97 mS ·cm-1,操作电压固定为15 V,保持淡室、浓室与极室的流量相同,改变流量大小进行实验,结果如图 6所示。

|

| 图 6 (a) 传质速率; (b)电流效率和能耗随流量的变化 Fig.6 Variation of (a)mass transfer rate; (b) current efficiency and energy consumption with flow |

| |

随着进水流量逐渐增大,传质速率和电流效率逐渐增大,能耗逐渐减小。并且在流量较小时,传质速率和电流效率的增长幅度较大,能耗的降低幅度也较大。

研究发现,提高进水流量可以改变膜表面的流体力学条件,减小浓差极化层厚度[14],提高传质系数。因此,随着流量逐渐增大,流体湍流作用逐渐增强,离子传质速率逐渐增加。

能耗随着流量的增加不断减小,因为当进水流量增大时,膜间物料分布更加均匀,料液湍流程度增大,边界层厚度减薄,离子穿过膜的阻力降低[15],所以能耗下降。当离子传质速率提高、传质阻力减小时,电流效率也逐渐增大。

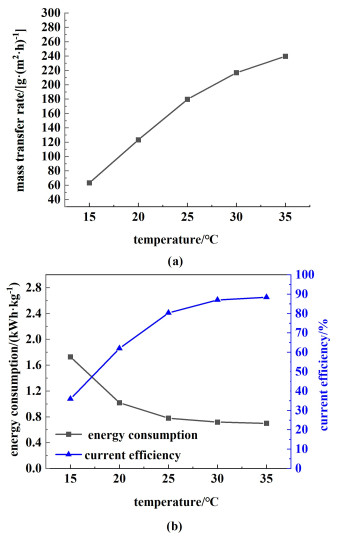

2.3.4 温度的影响将电渗析淡室进水电导率固定为11 mS ·cm-1,浓室进水电导率固定为97 mS ·cm-1,操作电压固定为15 V,淡室、浓室与极室的流量均固定为20 L ·h-1,改变进水温度进行实验,结果如图 7所示。

|

| 图 7 (a) 传质速率; (b)电流效率和能耗随温度的变化 Fig.7 Variation of (a)mass transfer rate; (b) current efficiency and energy consumption with temperature |

| |

电渗析的离子传质速率和电流效率随着温度升高而增大,能耗随着温度升高而减小。当进水温度达到35 ℃时,传质速率达到239.86 g ·(m2 ·h)-1、电流效率达到89.36%。一方面,随着温度升高,离子扩散系数增大[16],离子迁移速度变快,因此离子的传质速率会逐渐增大。另一方面,温度升高,电渗析电阻会减小[17]。电渗析电阻包括膜电阻和溶液电阻,通常情况下,膜电阻会随着溶液温度升高而降低[18],而溶液电阻受溶液黏度的影响,温度越高溶液黏度越小[19],溶液电阻随之减小。因此,电渗析的膜电阻和溶液电阻均减小,电流效率提高,能耗降低。但是,温度上升也会带来不利影响:水的电渗透、盐离子的浓差扩散现象也随着温度上升而加剧。

2.4 离子交换膜性能变化在实验过程中,每天实验结束后用盐酸溶液、氢氧化钠溶液、去离子水清洗离子交换膜。将未使用的离子交换膜和使用近2个月的离子交换膜进行面电阻、迁移数、离子交换容量测试,分析膜性能的变化,结果如表 3所示。

| 膜性能 | 阳离子交换膜 | 阴离子交换膜 | |||

| 原膜 | 2个月 | 原膜 | 2个月 | ||

| 离子交换容量/(mmol·g-1) | 1.10 | 0.95 | 1.15 | 0.98 | |

| 面电阻/(Ω·cm-2) | 3.00 | 3.67 | 2.50 | 3.13 | |

| 迁移数 | 0.97 | 0.89 | 0.98 | 0.93 | |

与未使用的离子交换膜相比,使用近2个月的离子交换膜面电阻变大、迁移数减小,离子交换容量减小,但是使用后的膜与新膜相比性能差异较小,说明膜具有较好的抗污染性,膜清洗对膜性能的恢复具有较好的效果。

3 结论采用电渗析技术对橡胶促进剂废水进行了盐分和COD分离实验研究。经电渗析处理后,淡室废水电导率降低到10 mS ·cm-1以下,淡室COD含量为4 940 mg ·L-1左右。在去除废水盐分的同时保留了大部分有机物,表明了电渗析系统能够实现橡胶促进剂废水盐分和COD分离,满足了进一步生化处理的要求。同时探究了不同操作条件对电渗析性能的影响,研究结果为电渗析和生化耦合工艺处理橡胶促进剂废水提供了实验参考。

| [1] |

徐清华, 薛香菊. 硫化促进剂DPG生产现状综述[J]. 中国橡胶, 2017, 33(7): 44-45. XU Qinghua, XUE Xiangju. Summary of production status of vulcanization accelerator DPG[J]. China Rubber, 2017, 33(7): 44-45. DOI:10.3969/j.issn.1009-5640.2017.07.022 (in Chinese) |

| [2] |

黄瑾. 橡胶促进剂生产废水处理工艺的研究[D]. 北京: 北京化工大学, 2007 HUANG Jin. Study on the treatment process of rubber accelerator manufacturing wastewater[D]. Beijing: Beijing University of Chemical Technology, 2007 (in Chinese) |

| [3] |

张洋, 刘勇, 王红萍. 橡胶促进剂生产废水联合处理工艺探究[J]. 工业水处理, 2018, 38(5): 54-57. ZHANG Yang, LIU Yong, WANG Hongping. Research on the combined treatment of wastewater from rubber accelerant production[J]. Industrial Water Treatment, 2018, 38(5): 54-57. (in Chinese) |

| [4] |

伍小明. 橡胶助剂生产废水处理技术研究进展[J]. 精细与专用化学品, 2014, 22(10): 24-28. WU Xiaoming. Technology research progress of rubber agents wastewater treatment[J]. Fine and Specialty Chemicals, 2014, 22(10): 24-28. DOI:10.3969/j.issn.1008-1100.2014.10.007 (in Chinese) |

| [5] |

张秋花. 橡胶促进剂生产废水的预处理试验研究[D]. 青岛: 青岛理工大学, 2009 ZHANG Qiuhua. The experiment study on the pretreatment of rubber accelerator industrial wastewater[D]. Qingdao: Qingdao Tehcnology University, 2009 (in Chinese) |

| [6] |

YAO J, WEN D, SHEN J, et al. Zero discharge process for dyeing wastewater treatment[J]. Journal of Water Process Engineering, 2016, 11: 98-103. DOI:10.1016/j.jwpe.2016.03.012 |

| [7] |

王明波, 于凯, 刘国新, 等. 电渗析+MVR组合技术处理高盐度高氨氮废水工程实例[J]. 煤炭与化工, 2020, 43(5): 158-160. WANG Mingbo, YU Kai, LIU Guoxin, et al. Engineering example of treatment of high salinity and high ammonia wastewater by electrodialysis+MVR combined technology[J]. Coal and Chemical Industry, 2020, 43(5): 158-160. (in Chinese) |

| [8] |

PENDERSVAN ELK N J M C, RAVENSBERGEN D W, LUIKEN A H, 等. 电渗析在回收纺织印染工业用盐和废水中的应用[J]. 国际纺织导报, 2005, 33(8): 60-64, 66. PENDERSVAN ELK N J M C, RAVENSBERGEN D W, LUIKEN A H, et al. Application of electrodialysis for recovery of salts and water in the textile finishing industry[J]. Melliand-china, 2005, 33(8): 60-64, 66. DOI:10.3969/j.issn.1007-6867.2005.08.018 (in Chinese) |

| [9] |

李碧柳. 电渗析法处理苯胺废水[D]. 北京: 北京化工大学, 2011 LI Biliu. Treatment of aniline wastewater by electrodialysis[D]. Beijing: Beijing University of Chemical Technology, 2011 (in Chinese) |

| [10] |

ROTTIERS T, GHYSELBRECHT K, MEESSCHAERT B, et al. Influence of the type of anion membrane on solvent flux and back diffusion in electrodialysis of concentrated NaCl solutions[J]. Chemical Engineering Science, 2014, 113: 95-100. |

| [11] |

周明飞, 连坤宙, 王璟, 等. 电渗析技术处理脱硫废水的效果分析[J]. 中国给水排水, 2020, 36(21): 80-86. ZHOU Mingfei, LIAN Kunzhou, WANG Jing, et al. Efficiency analysis of desulfurization wastewater treated by electrodialysis technology[J]. China Water & Wastewater, 2020, 36(21): 80-86. (in Chinese) |

| [12] |

XU T, HUANG C. Electrodialysis-based separation technologies: A critical review[J]. AIChE Journal, 2008, 54(12): 3147-3159. |

| [13] |

Huang C, Xu T, Jacobs M L. Regenerating flue-gas desulfiirizing agents by bipolar membrane electrodialysis[J]. AICHE Journal, 2006(52): 393-401. |

| [14] |

TANAKA Y, REIG M, CASAS S, et al. Computer simulation of ion-exchange membrane electrodialysis for salt concentration and reduction of RO discharged brine for salt production and marine environment conservation[J]. Desalination, 2015, 367: 76-89. |

| [15] |

陈玉莲, 张和, 周广浚. 电渗析治理糠醛废水过程性能的研究[J]. 环境科学学报, 1993, 13(4): 428-434. CHEN Yulian, ZHANG He, ZHOU Guangjun. Technical characterization of furfural wastewater treatment by electrodialysis[J]. Acta Scientiae Circumstantiae, 1993, 13(4): 428-434. (in Chinese) |

| [16] |

YANG H, ZHANG X, YUAN W. Effect of operating parameters on the condensation of ammonium sulfate by electrodialysis[J]. Chemical Engineering & Technology, 2008, 31(9): 1261-1264. |

| [17] |

杜晗笑. 膜法浓缩丙烯酸生产吸收塔侧线采出混合酸溶液研究[D]. 天津: 天津大学, 2020 DU Hanxiao. Study on concentration of mixed acid in side stream of absorption column in acrylic acid production by membrane process[D]. Tianjin: Tianjin University, 2020 (in Chinese) |

| [18] |

SATA T. Studies on anion exchange membranes having permselectivity for specific anions in electrodialysis—Effect of hydrophilicity of anion exchange membranes on permselectivity of anions[J]. Journal of Membrane Science, 2000, 167(1): 1-31. |

| [19] |

宋序彤, 陈光. 不同水质和水温对电渗析极限电流影响的研究[J]. 水处理技术, 1982, 8(3): 13-26. SONG Xutong, CHEN Guang. Study on the influence of different water quality and temperature on the limit current of electrodialysis[J]. Technology of Water Treatment, 1982, 8(3): 13-26. (in Chinese) |

2023, Vol. 40

2023, Vol. 40