2. 中国石油化工股份有限公司石油化工科学研究院, 北京 100083

2. Research Institute of Petroleum Processing, China Petroleum and Chemical Corporation, Beijing 100083, China

机械搅拌是化工生产中广泛应用的一种单元操作过程,搅拌效果往往对工业过程的成本和结果具有关键作用[1, 2]。传统的搅拌器设计与选型依赖经验手册与实验,而随着计算流体力学(Computational fluid dynamics,CFD)的发展,数值模拟成为研究搅拌槽内流动特性的有利工具[3-5]。

圆盘涡轮式搅拌器是一类常用于气液分散、固体悬浮、传质和不同黏度流体混合的搅拌器[6-8],相比开启涡轮式和桨式搅拌器,其具有更大的剪切能力[9],可使流体微团分散得很细,因而几乎适用于所有的搅拌操作。Zhu等[10]通过瞬态模拟讨论了网格数、统计平均时间、计算模型、转速和叶轮直径对轴向流和径向流2种流型转变的影响,推断流型转变与叶轮的排出速度和水平面间的夹角有关;Iyer和Patel[11]通过CFD预测了带挡板搅拌槽中叶轮的平均速度场的周期性行为;Rave等[12]比较了非定常雷诺平均N-S模拟(Unsteady Reynold averaged Navier-Stockes,URANS)和比例自适应模拟(Scale adaptive simulation,SAS)结合剪切应力输运(Shear stress transport,SST)湍流模型和大涡模拟((Large eddy simulation,LES)等方法获得的数值结果,确定了几何简化的效果,肯定了SAS在LES模拟是较优选择。

平直叶圆盘涡轮搅拌器引起了广泛的讨论,弧形叶片相对平直叶可以减少阻力、降低功耗,也引起了许多学者的关注。万勋等[13]针对开槽式和未开槽式半圆形和抛物线形涡轮搅拌器进行研究,发现在相同通气准数下,开槽式搅拌器功率消耗较未开槽搅拌器下降幅度增大;Sutudehnezhad和Zadghaffari[14]使用计算方法研究了直叶和不同弧度的弧形叶片的圆盘涡轮式搅拌器的流场、功耗、泵送能力、水力效率和混合时间;Gu等[15]使用粒子图像测速仪(Particle image velocimetry,PIV)和CFD研究了6种变形叶片圆盘涡轮式搅拌器对混合沉降器混合室中的流场性质的影响,发现刚柔叶轮可以使叶轮能量更均匀地分布在水中,并能增加系统流量;Shu等[16]基于CFD方法,采用正交实验的设计思路考察了平直叶、弯叶、圆弧叶叶轮类型、气体流量、黏度和搅拌速度对持气率和能耗的影响。

很多研究[17-20]发现,随着安装高度的降低,平直叶圆盘涡轮搅拌器的流型由径向流流型转变为轴向流流型,但对于弧形叶片的流型转变还缺乏相应研究。同时,以平直叶为基础,使用一定的评价指标推测相同尺寸的弧形叶片的搅拌性能能够为搅拌器的选型和设计提供更优解。本研究首次较系统地针对标准圆盘涡轮式搅拌器进行性能评估,使用标准k-ε湍流模型和多参考系(Multiple reference frame,MRF)方法考察叶片对搅拌功率及功率准数、径向排液量及流量准数、径向泵送效率和剪切速率等相关搅拌性能的影响;通过改变搅拌方向,对比弧形叶片凸面迎向流体与凹面迎向流体对流场特性的影响;通过降低安装高度,获得搅拌器的2种流型及其临界高度和对搅拌性能的影响。本研究得到的数值结果可为确定搅拌器叶片类型和操作条件提供指导意义。

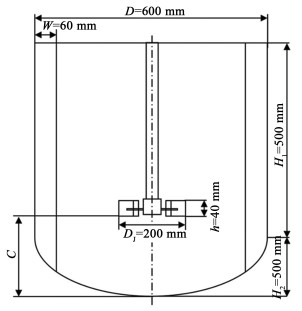

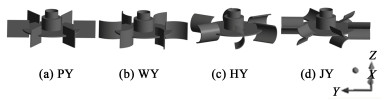

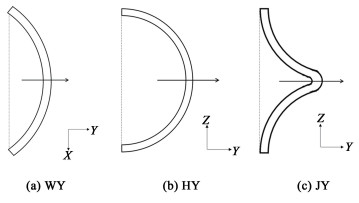

1 CFD模拟方法 1.1 几何模型搅拌槽几何模型如图 1所示,直径D=600 mm,液面高度H=650 mm(直边高度H1=500 mm,底部椭圆封头高度H2=150 mm),搅拌槽内设置4块挡板,宽度W=D/10=60 mm。根据行业标准[6]对搅拌器建模,使用的4种圆盘涡轮式搅拌器分别为平直叶(PY)、弯叶(WY)、圆弧叶(HY)及箭叶(JY),其几何模型如图 2所示,搅拌器直径DJ=D/3=200 mm,叶片长度L=50 mm,叶片高度h=40 mm,安装高度C定义为叶片底部到搅拌槽底部的距离。

|

| 图 1 搅拌槽几何结构 Fig.1 Geometry model of the stirred vessel |

| |

|

| 图 2 圆盘涡轮式搅拌器几何模型 Fig.2 Geometry model of disc turbine agitators |

| |

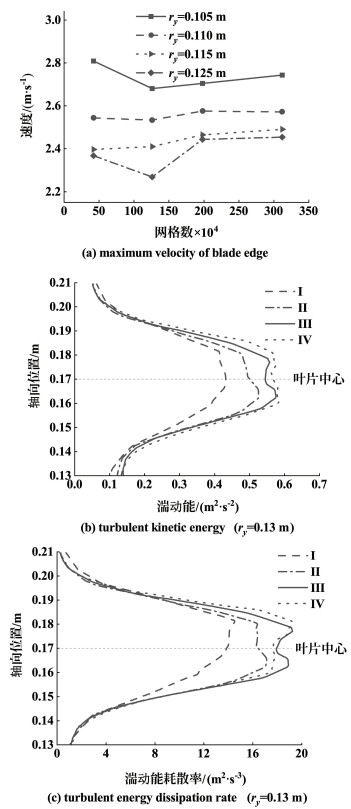

选取整个搅拌槽为计算域,搅拌器桨叶附近圆柱区域设置为动区域,采用旋转坐标系;其余部分为静区域,采用静止坐标系。使用非结构四面体进行整体网格划分,对动区域边界及桨叶边界进行网格加密,对搅拌槽壁面和挡板边界进行边界层细化。以平直叶几何模型为例共设计了4种网格方案,网格单元数分别为42万(Ⅰ)、126万(Ⅱ)、198万(Ⅲ)和312万(Ⅳ),使用搅拌槽内的速度、湍动能及湍动能耗散率和搅拌扭矩进行网格无关性检验。如图 3(a)所示,网格Ⅰ与更高精度网格得到的结果相差较大;对于网格Ⅱ,在距叶片边缘稍远距离对速度的模拟与高精度网格差距较大,而对于网格Ⅲ和网格Ⅳ,更多数量的网格在速度分布上差异不大;在图 3(b)和图 3(c)中,网格Ⅲ对湍动能及湍动能耗散率的模拟接近网格Ⅳ。

|

| 图 3 网格无关性验证 Fig.3 Verification of grid independence |

| |

表 1中给出了4种网格方案计算得到的扭矩值,对于网格Ⅲ和网格Ⅳ,扭矩结果相差小于0.1%。结合速度、湍动能、湍动能耗散率与扭矩结果,确定网格Ⅲ使用的划分方案可满足本研究的精度要求。

| 网格方案 | 网格数/万 | 扭矩/(N·m) |

| Ⅰ | 42 | 6.37 |

| Ⅱ | 126 | 6.43 |

| Ⅲ | 198 | 6.59 |

| Ⅳ | 312 | 6.54 |

4种搅拌器的网格单元数存在细微差异,总网格数在198~202万之间,网格划分情况如图 4所示。

|

| 图 4 网格划分细节 Fig.4 Meshing details |

| |

搅拌介质为水,密度ρ=998.2 kg·m-3,黏度μ=1.003×10-3 Pa·s,重力加速度g=9.81 m·s-2。采用标准k-ε湍流模型考察搅拌槽内的相关流场情况,其动量方程[21, 22]如式(1)到式(3)所示。

| $ \begin{gathered} \frac{\partial(\rho k)}{\partial t}+\nabla \cdot(\rho \boldsymbol{u} k)=\nabla \cdot\left[\left(\mu+\frac{\mu_t}{\sigma_k}\right) \nabla k\right]+ \\ P_k-\rho \varepsilon \end{gathered} $ | (1) |

| $ \begin{gathered} \frac{\partial(\rho \varepsilon)}{\partial t}+\nabla \cdot(\rho \boldsymbol{u} \varepsilon)=\nabla \cdot\left[\left(\mu+\frac{\mu_t}{\sigma_{\varepsilon}}\right) \nabla \varepsilon\right]+ \\ \frac{\varepsilon}{k}\left(C_{1 \varepsilon} P_k-C_{2 \varepsilon} \rho_1 \varepsilon\right) \end{gathered} $ | (2) |

| $ \mu_t=\rho C_\mu \frac{k^2}{\varepsilon} $ | (3) |

式(1)~式(3)中:C1ε=1.44,C2ε=1.92,Cμ=0.09,σk=1.0,σε=1.3。

使用MRF方法处理动区域与静区域之间的关系,该方法将求解区域分成不同子区域,通过将控制方程建立在具有不同参考系的子区域上求解整体区域的流场分布情况。动区域流体转速N分别为100、200和300 r·min-1,静区域流体为静止状态;为确保网格节点对应,静区域与动区域的交界设置为内部域(Interior);搅拌器、搅拌轴、容器壁面、挡板均设置为无滑移壁面(Wall)边界;搅拌器设置为运动壁面(Moving wall)边界,相对于区域的旋转速度为0;搅拌轴为运动壁面(Moving wall)边界,相对于区域的旋转速度分别为100、200和300 r·min-1;搅拌槽顶部为自由液面,设置为对称(Symmetry)边界;槽壁及挡板表面为静止边界。使用瞬态方法对搅拌过程进行模拟,计算步长为10-3 s;利用SIMPLE算法获得收敛结果;使用二阶迎风格式(Second order upwind scheme)求解动量方程,使用一阶迎风格式(First order upwind scheme)求解湍动能(k)及耗散率(ε);收敛残差为10-4。

2 搅拌特性 2.1 搅拌功率及功率准数搅拌功率是评价搅拌器性能的重要指标,搅拌功率越大意味着搅拌器消耗的能量越大,即在相同条件下搅拌效率越低。搅拌器的功率P按照式(4)计算得到[23]。

| $ P=\frac{2 \pi N M}{60} $ | (4) |

式(4)中:N为转速,r·min-1;M为搅拌器与搅拌轴的总扭矩,通过对搅拌器及搅拌轴壁面上的压力与速度矢量积分获得,N·m。

功率准数NP是功率评价的无因次准数,搅拌雷诺数Re>104时,通过式(5)计算NP。

| $ N_{\mathrm{P}}=\frac{P}{\rho N^3 D_{\mathrm{J}}^5} $ | (5) |

式(5)中:ρ为流体密度,kg·m-3;DJ为搅拌器直径,m。

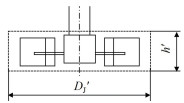

2.2 排液能力桨叶排出的液体将来自桨叶的能量传递到槽内其他区域,同时将槽内各处的流体循环到具有强烈搅拌作用的桨叶周围,桨叶的排液能力通过排出流量与流量准数进行比较。本研究通过如图 5所示的圆柱体区域[14]评价搅拌器的排液能力,评价范围的几何尺寸由式(6)给出。径向排出能力由圆柱侧边排出流量进行评价。

| $ \frac{D_{\mathrm{J}}^{\prime}}{D_{\mathrm{J}}}=\frac{h^{\prime}}{h}=\alpha $ | (6) |

|

| 图 5 排液能力评价区 Fig.5 Area for evaluation of discharge capacity of impellers |

| |

式(6)中:α为排液能力评价区的比例参数,径向排出能力通常使用等于或略大于桨径、高度等于桨叶高度的圆环面在单位时间内所通过的流体体积进行评价,在文献[24, 25]中,经常选择1.1作为径向流量准数的评价系数;本研究将排出能力的评价区域定为将将搅拌桨完全包覆的圆柱边界,也取参数α为1.1。

径向Qr及轴向流量Qz通过对评价区域的侧面和2个底面的质量流量进行计算。排出流量准数NQ通过式(7)计算得到[14, 23]。

| $ N_{\rm{Q}}=\frac{Q}{3600 N D_{\mathrm{J}}^3} $ | (7) |

式(7)中:Q为排出流量,m3·h-1。

2.3 泵送效率单纯使用功率准数或流量准数无法全面衡量搅拌器的性能,本研究使用泵送效率η评价搅拌器的综合性能。如式(8)所示,泵送效率η为流量准数与功率准数的比值[26]。

| $ \eta=\frac{N_{\mathrm{Q}}}{N_{\mathrm{P}}} $ | (8) |

剪切性能是考察搅拌器分散能力的指标,剪切性能对流体的混合过程有着重要影响,搅拌产生的剪切作用,使流体破碎、拉伸细分化,发生形变,增加界面积,促进流体间的混合[27]。剪切性能通过剪切速率进行比较,本研究主要使用体积平均剪切速率评价搅拌器的剪切性能,计算方法如式(9)所示。

| $ \gamma_{\mathrm{avg}}=\frac{\sum \gamma \cdot V_{\text {cell }}}{V_{\text {total }}} $ | (9) |

式(9)中:γavg为研究平均剪切速率,s-1;γ为剪切速率,s-1;Vcell为单个网格体积,m3;Vtotal为全槽体积,m3。

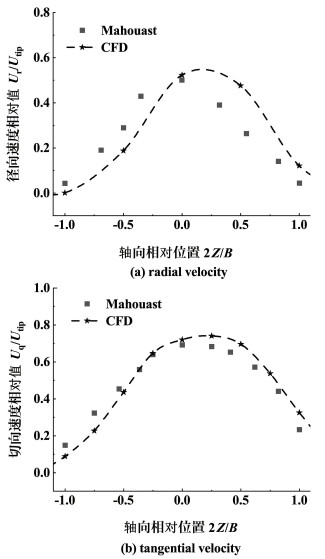

3 结果与讨论 3.1 验证为了确保仿真结果的可靠性,首先模拟得到了叶轮直径为200 mm,叶轮安装高度为180 mm的平底容器中的速度分布。如图 6所示,对仿真结果与实验数值的径向速度(Ur)和切线速度(Uθ)进行分析。Utip是叶片尖端的速度,其表示如式(10)。

| $ U_{\mathrm{tip}}={\rm{ \mathsf{ π}}} N D $ | (10) |

|

| 图 6 无量纲速度分布图 Fig.6 Diagram of dimensionless velocity distribution |

| |

图 6中的Z是从采样点到叶片中心的垂直距离。正值表示叶片中心上方的点,而负值表示垂直中心下方的点。采样点都在YZ平面上,采样点到中心轴的水平距离为118 mm。

图 6(a)示出了叶片边缘的径向速度分布。相比Mahouast等[28]的实验结果,模拟得到的速度分布曲线的峰值并未出现在叶片中心位置,而是向上发生了一定程度的偏移,这在其他人的研究中也出现了[29-31],这种偏移可能与数值模拟的计算模型有关。但速度分布的趋势与大小相差不大,本研究在相同条件下对叶片进行评价,这种差异在可接受范围内。图 6(b)示出了叶轮叶片附近的切向速度分布,模拟值接近Mahouast的实验结果。因此可以肯定使用CFD方法对搅拌器性能进行评估的可靠性。

文献[32, 33]查得湍流状态下的圆盘涡轮式搅拌器的功率准数为5.2~5.8,通过模拟计算得到验证条件下的搅拌器功率准数为5.59,模拟值较好地反映了搅拌器的功率特性的相对大小,进一步证明CFD方法进行本研究可行性。

3.2 不同转速下的平均搅拌特性安装高度C设定为300 mm,指定弧叶搅拌器凸面迎向流体为搅拌方向的正向(图 7中的箭头方向),本部分对4种搅拌器的正向搅拌过程进行研究。

|

| 图 7 流体方向示意图 Fig.7 Direction of fluid movement |

| |

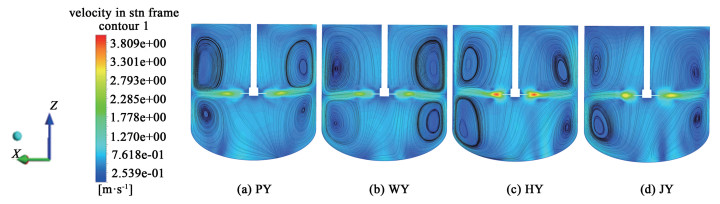

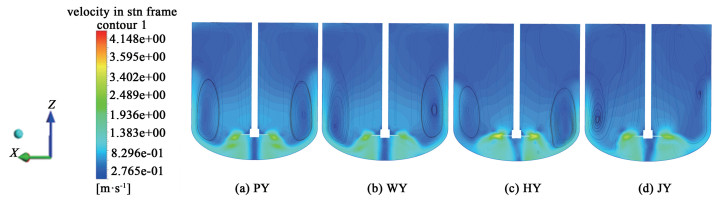

由图 8可知,4种搅拌器均为径向流,由桨叶射出的高速流体,沿搅拌器直径方向流动到达搅拌槽壁面,碰撞出现上下分流,2股分流在桨叶区负压和重力的作用下回流至叶轮区域,搅拌槽内的液体以叶轮所在的水平平面为分界,分为上下2个循环分区。

|

| 图 8 叶轮安装高度为300 mm的轴截面流线及速度分布(N=300 r·min-1) Fig.8 Axial section streamline and velocity distribution with C=300 mm (N=300 r·min-1) |

| |

4种搅拌器在不同转速条件下的搅拌功率、径向排出流量、剪切速率均随转速的增加而增大,搅拌功率与转速的3次方成正比,排出流量与转速成正比。表 2给出了4种搅拌器不同转速条件下得到的平均功率准数、流量准数及泵送效率。平直叶消耗功率最大;相比平直叶,弧形叶片功率消耗降低,其中弯叶功率最低,相比平直叶下降了26.3%;平直叶径向排出流量最高,箭叶最低,其相比平直叶降低了16.1%;弯叶泵出效率最高。各种搅拌器的泵出效率η也几乎不受搅拌速度的影响,η满足的顺序为弯叶>圆弧叶>平直叶>箭叶。

| 搅拌器 | 功率准数NP | 径向流量准数NQr | 泵送效率η |

| PY | 5.10 | 0.78 | 0.153 |

| WY | 3.80 | 0.73 | 0.192 |

| HY | 4.15 | 0.71 | 0.172 |

| JY | 4.26 | 0.65 | 0.152 |

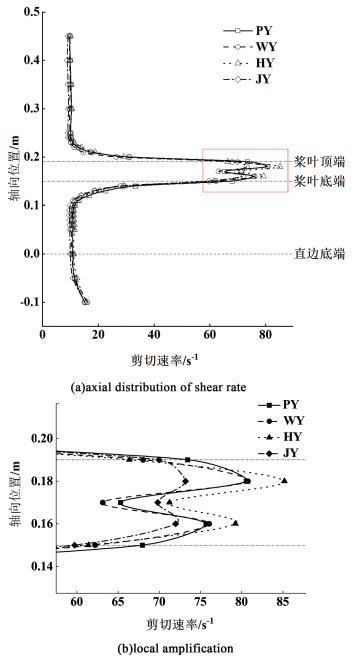

图 9给出了搅拌槽不同高度处的面平均剪切速率分布[22]曲线,剪切速率在叶片附近明显增大;4种搅拌器的剪切速率分布规律相似,圆弧叶搅拌器的面平均剪切速率相对其他搅拌器更高;最大剪切速率分布在桨叶附近区域(图 9中0.10~0.22 m);叶片中心高度处的面平均剪切速率在叶片范围内最小,以叶片中心为分界,上下2部分各存在剪切速率的1个极大值。

|

| 图 9 叶轮安装高度为300 mm的面积平均剪切速率轴向分布(N=300 r·min-1) Fig.9 Axial distribution of area average shear rate with C=300 mm (N=300 r·min-1) |

| |

流体被弧形叶片凹面驱动的搅拌器被称为前弯叶,被凸面驱动的搅拌器称为后弯叶(即上文指定的正向搅拌方向),工业上绝大多数情况下采用的是后弯叶,因为其能降低能耗,这在上文中进行了讨论。尽管有关前弯叶的讨论相对较少,但叶轮旋转方法对搅拌性能的影响也引起了一定讨论[34]。利用CFD方法能够获得4种圆盘涡轮搅拌器前弯操作下的性能,为搅拌器设计提供参考,同时也可用于叶轮设计或制造错误的分析。本部分将旋转方向设置为反向,考察弧形叶片的转动方向对搅拌特性的影响,搅拌速度为300 r·min-1。

表 3给出了改变旋转方向后的弧叶的性能参数。无论正向旋转还是反向旋转,弧型叶片均能减少功率的消耗。反向旋转后,弯叶的功率准数增大,径向流量准数下降,泵送效率下降了23.89%,因此弯叶应以正向旋转为正常工作方向;相反,圆弧叶反向旋转时功率大幅下降,泵送效率提高了16.64%;箭叶同样在反向旋转时具有较大的泵送效率。

| 搅拌器 | 功率准数NP | 径向流量准数NQr | 泵送效率η |

| PY | 5.10 | 0.78 | 0.153 |

| WY-r | 4.57 | 0.67 | 0.146 |

| HY-r | 3.14 | 0.63 | 0.200 |

| JY-r | 4.44 | 0.82 | 0.186 |

值得注意的是,尽管在搅拌性能上反向旋转的搅拌器也表现出较优的径向排出能力,但相比正向旋转,叶片两侧的压差有不同程度的增加。此外,对于搅拌器的应力分析有待进一步研究,以确定不同旋转方向对搅拌轴的损耗程度。

3.4 流型转变对搅拌特性的影响上文已经提到,在一些情况下,平直叶圆盘涡轮式搅拌器并不产生一般认为的径向流流型,而出现轴向流流型。本论文对4种搅拌器的流型转变进行了研究,考察了临界安装高度和2种流型完全发展后的性能参数。平直叶和弯叶搅拌器在C=150 mm处流型已表现出明显的轴向流趋势,而圆弧叶和箭叶在此安装高度下仍为径向流流型;当C=140 mm时,圆弧叶和箭叶搅拌器无法维持稳定的径向流流型。

如图 10所示,在安装高度由300 mm降为100 mm时,4种搅拌器的流场均发展为轴向流,从桨叶射出的液体以较大的轴向速度,碰触底部椭圆封头壁面后,沿釜壁向上运动,最终沿搅拌轴回到叶轮区域。

|

| 图 10 叶轮安装高度为100 mm的轴向流轴截面流线及速度分布(N=300 r·min-1) Fig.10 Streamline and velocity distribution of single circulation axial section with C=100 mm (N=300 r·min-1) |

| |

表 4给出了轴向流时搅拌器的性能参数。降低相同高度后,平直叶的搅拌性能对于流型变化最敏感,功率降低了27.2%,其变化幅度最大;径向流量变化最大且最低,下降了70.8%,但轴向流量最高;径向泵送效率下降59.86%。圆弧叶搅拌器在功率消耗最低的条件下保证了一定的径向排出能力,径向泵送效率最高,因此在改变安装高度使流型发生变化却仍需保持较大的径向排出能力时,圆弧叶搅拌器是较优选择。径向排出流量的顺序为圆弧叶>箭叶>弯叶>平直叶;轴向排出流量为平直叶>弯叶>圆弧叶>箭叶。

| 搅拌器 | 功率准数NP | 径向流量准数NQr | 轴向流量准数NQz | 径向泵送效率ηr | 轴向泵送效率ηz |

| PY-z | 3.77 | 0.23 | 0.55 | 0.060 | 0.145 |

| WY-z | 3.16 | 0.31 | 0.52 | 0.100 | 0.163 |

| HY-z | 3.06 | 0.50 | 0.44 | 0.164 | 0.144 |

| JY-z | 3.31 | 0.44 | 0.39 | 0.134 | 0.117 |

对4种不同叶片形状的圆盘涡轮式搅拌器进行数值模拟,考察叶片类型、搅拌速率、搅拌方向、流型对功率准数、排出流量准数、泵送效率、剪切速率的影响,得到如下结论。

1) 相同安装高度下,4种搅拌器在径向流条件下的搅拌功率大小为平直叶>弯叶(反)>箭叶(反)>箭叶(正)>圆弧叶(正)>弯叶(正)>圆弧叶(反)。

2) 径向流量准数满足箭叶(反)>平直叶>弯叶(正)>圆弧叶(正)>弯叶(反)>箭叶(正)>箭叶(反)。

3) 泵出效率满足圆弧叶(反)>弯叶(正)>箭叶(反)>圆弧叶(正)>平直叶>箭叶(正)>箭叶(反)。

4) 平均剪切速率满足箭叶(反)>圆弧叶(正)>平直叶>弯叶(正)>弯叶(反)>圆弧叶(反)>箭叶(正)。

5) 4种搅拌器维持径向流型的临界安装高度不同,转变为轴向流后,搅拌功率、径向排出流量、泵出效率均下降,径向泵出效率转变为圆弧叶(正)>箭叶(正)>弯叶(正)>平直叶(正)。

符号说明:

C—搅拌器安装高度,mm;

C1ε, C2ε, Cμ—湍流模型常数;

D—搅拌槽直径,mm;

DJ—搅拌器叶轮直径,mm;

D′J—排液评价区直径,mm;

g—重力加速度,9.81 m·s-2;

H—液面高度,mm;

H1—搅拌槽直边高度,mm;

H2—搅拌槽底部封头高度,mm;

h—叶片高度,mm;

h′—排液评价区高度,mm;

k—湍动能,m2·s-2;

L—叶片长度,mm;

M—扭矩,N·m;

N—搅拌速率,r·min-1;

NP—功率准数;

NQ—排出流量准数;

P—搅拌功率,W;

Pk—湍流生成项,kg·m-1·s-3;

Q—排出流量,m3·h-1;

Re—搅拌雷诺数;

t—时间,s;

u—速度矢量,m·s-1;

Vcell—单个网格体积,m3;

Vtotal—全槽体积,m3;

W—挡板宽度,mm;

α—排液能力评价区比例参数;

γ—剪切速率,s-1;

ε—湍动能耗散率,m2·s-3;

η—泵送效率;

μ—黏度,Pa·s;

ρ—密度,kg·m-3;

σk, σε—常数;

下角标avg—平均值;

下角标max—最大值;

下角标r—径向;

下角标z—轴向。

| [1] |

丁绪淮, 周理. 液体搅拌[M]. 北京: 化学工业出版社, 1983.

|

| [2] |

王凯, 虞军. 搅拌设备[M]. 北京: 化学工业出版社, 2003.

|

| [3] |

洪厚胜, 陶慧, 张庆文. 搅拌槽内桨叶高度对流场结构和功率消耗影响的数值模拟[J]. 合成橡胶工业, 2008, 31(1): 9-13. HONG Housheng, TAO Hui, ZHANG Qingwen. Numerical simulation of influence of impeller clearance in agitated vessels on flow field structure and power consumption[J]. China Synthetic Rubber Industry, 2008, 31(1): 9-13. (in Chinese) |

| [4] |

贾慧灵, 齐岩, 李沼希. 圆盘涡轮式桨叶对搅拌槽混合特性影响的CFD研究[J]. 化工进展, 2014, 33(5): 1118-1122, 1169. JIA Huiling, QI Yan, LI Zhaoxi. CFD research for influence of disk turbine blade on mixing characteristics in stirred tank[J]. Chemical Industry and Engineering Progress, 2014, 33(5): 1118-1122, 1169. (in Chinese) |

| [5] |

FOUKRACH M, BOUZIT M, AMEUR H, et al. Effect of agitator's types on the hydrodynamic flow in an agitated tank[J]. Chinese Journal of Mechanical Engineering, 2020. DOI:10.1186/s10033-020-00454-2 |

| [6] |

中华人民共和国国家发展改革委员会. HG/T 3796.1~3796.12—2005搅拌器[S]. 北京: 北京标准出版社, 2006

|

| [7] |

陈乙崇. 搅拌设备设计[M]. 上海: 上海科学技术出版社, 1985.

|

| [8] |

石亚超, 李伟敏, 倪安国, 等. 基于Fluent的圆盘涡轮搅拌器搅拌釜内流场测试及数值模拟[J]. 石油和化工设备, 2014, 17(11): 12-15. SHI Yachao, LI Weimin, NI Anguo, et al. Flow field measurement and numerical simulation in a stirred tank with a disc turbine agitator by Fluent[J]. Petro & Chemical Equipment, 2014, 17(11): 12-15. (in Chinese) |

| [9] |

吴梦楚, 吴长松, 梁佳赟, 等. 6种常规搅拌器的剪切性能研究[J]. 化学工程, 2017, 45(8): 68-73. WU Mengchu, WU Changsong, LIANG Jiayun, et al. Study on shear properties of six kinds of conventional agitator[J]. Chemical Engineering (China), 2017, 45(8): 68-73. (in Chinese) |

| [10] |

ZHU Q, XIAO H, CHEN A, et al. CFD study on double- to single-loop flow pattern transition and its influence on macro mixing efficiency in fully baffled tank stirred by a Rushton turbine[J]. Chinese Journal of Chemical Engineering, 2019, 27(5): 993-1000. DOI:10.1016/j.cjche.2018.10.002 |

| [11] |

IYER D K, PATEL A K. Periodic behaviour of mean velocity fields in Rushton turbine (RT) driven stirred tank[J]. International Journal of Mathematical, Engineering and Management Sciences, 2019, 4(6): 1341-1351. DOI:10.33889/IJMEMS.2019.4.6-105 |

| [12] |

RAVE K, LEHMENKVHLER M, WIRZ D, et al. 3D flow simulation of a baffled stirred tank for an assessment of geometry simplifications and a scale-adaptive turbulence model[J]. Chemical Engineering Science, 2021. DOI:10.1016/j.ces.2020.116262 |

| [13] |

万勋, 周国忠, 夏建业, 等. 开槽式圆盘涡轮搅拌器的气液分散特性[J]. 化学工程, 2010, 38(12): 40-43. WAN Xun, ZHOU Guozhong, XIA Jianye, et al. Gas-liquid dispersion characteristic of slotting blade disk turbines[J]. Chemical Engineering (China), 2010, 38(12): 40-43. DOI:10.3969/j.issn.1005-9954.2010.12.010 (in Chinese) |

| [14] |

SUTUDEHNEZHAD N, ZADGHAFFARI R. CFD analysis and design optimization in a curved blade impeller[J]. International Journal of Chemical Reactor Engineering, 2017, 15(1): 137-150. |

| [15] |

GU D, LIU Z, XU C, et al. PIV measurement and CFD simulation of liquid-liquid mixing in mixer settler with rigid-flexible impeller[J]. International Journal of Chemical Reactor Engineering, 2019. DOI:10.1515/ijcre-2019-0065 |

| [16] |

SHU L, YANG M, ZHAO H, et al. Process optimization in a stirred tank bioreactor based on CFD-Taguchi method: A case study[J]. Journal of Cleaner Production, 2019, 230: 1074-1084. |

| [17] |

NIENOW A W. Suspension of solid particles in turbine agitated baffled vessels[J]. Chemical Engineering Science, 1968, 23(12): 1453-1459. DOI:10.1016/0009-2509(68)89055-4 |

| [18] |

IBRAHIM S, NIENOW A. Power curves and flow patterns for a range of impellers in Newtonian fluids-40-less-than-re-less-than-5×10(5)[J]. Chemical Engineering Research & Design: Transactions of the Institution of Chemical Engineers, 1995, 73(A5): 485-491. |

| [19] |

MONTANTE G, BRUCATO A, LEE K C, et al. An experimental study of double-to-single-loop transition in stirred vessels[J]. The Canadian Journal of Chemical Engineering, 1999, 77(4): 649-659. |

| [20] |

MONTANTE G, LEE K C, BRUCATO A, et al. Experiments and predictions of the transition of the flow pattern with impeller clearance in stirred tanks[J]. Computers & Chemical Engineering, 2001, 25(4/5/6): 729-735. |

| [21] |

王成龙, 张金利, 张敏卿. 半弧面斜叶桨的流体力学性能与氧传质特性[J]. 化工进展, 2018, 37(11): 4150-4161. WANG Chenglong, ZHANG Jinli, ZHANG Minqing. Hydrodynamics and oxygen mass transfer properties of the hemi-cambered pitched blade turbines[J]. Chemical Industry and Engineering Progress, 2018, 37(11): 4150-4161. (in Chinese) |

| [22] |

胡其渺, 姚宁, 马青兰. 基于标准k-epsilon湍流模型的实验室微环境数值模拟[J]. 海南师范大学学报(自然科学版), 2016, 29(2): 196-201. HU Qimiao, YAO Ning, MA Qinglan. A numerical simulation method based on standard k-epsilon model in laboratory microenvironment[J]. Journal of Hainan Normal University (Natural Science), 2016, 29(2): 196-201. (in Chinese) |

| [23] |

程亮, 李志音, 马骏, 等. 搅拌器三大混合性能的模拟计算[J]. 石油和化工设备, 2018, 21(9): 15-18. CHENG Liang, LI Zhiyin, MA Jun, et al. Simulation calculation of three main mixing performance of stirrer[J]. Petro & Chemical Equipment, 2018, 21(9): 15-18. (in Chinese) |

| [24] |

李晶, 詹晓北, 郑志永, 等. 不同型式搅拌桨对黄原胶水溶液搅拌效果的CFD数值模拟[J]. 过程工程学报, 2009, 9(4): 634-640. LI Jing, ZHAN Xiaobei, ZHENG Zhiyong, et al. Numerical simulation on fluid flow of xanthan gum solution stirred by different types of impeller[J]. The Chinese Journal of Process Engineering, 2009, 9(4): 634-640. (in Chinese) |

| [25] |

孙东东. 新型气液分散搅拌桨的设计与性能表征[D]. 江苏无锡: 江南大学, 2017 SUN Dongdong. Design and characterization of A novel gas-liquid dispersion impeller[D]. Jiangsu Wuxi: Jiangnan University, 2017(in Chinese) |

| [26] |

KAZEMZADEH A, EIN-MOZAFFARI F, LOHI A, et al. Effect of impeller spacing on the flow field of yield-pseudoplastic fluids generated by a coaxial mixing system composed of two central impellers and an anchor[J]. Chemical Engineering Communications, 2017, 204(4): 453-466. |

| [27] |

蔡志武, 戴干策. 搅拌混合中的循环与剪切[J]. 化工学报, 1996, 47(2): 143-151. CAI Zhiwu, DAI Gance. Circulation and shear in stirring and mixing[J]. Journal of Chemical Industry and Engineering (China), 1996, 47(2): 143-151. (in Chinese) |

| [28] |

MAHOUAST M, DAVID R, COGNET G. Characterization of the hydrodynamic and concentration fields in a standard agitated tank fed continuously[J]. Entropy, 1987, 133: 7-17. |

| [29] |

JIA H, WANG F, WU J, et al. CFD research on the influence of 45° disk turbine agitator blade diameter on the solid-liquid mixing characteristics of the cone-bottom stirred tank[J]. Arabian Journal for Science and Engineering, 2020, 45(7): 5741-5749. |

| [30] |

BASAVARAJAPPA M, DRAPER T, TOTH P, et al. Numerical and experimental investigation of single phase flow characteristics in stirred tanks using Rushton turbine and flotation impeller[J]. Minerals Engineering, 2015, 83: 156-167. |

| [31] |

方书起, 胡果. 圆盘涡轮式搅拌槽内的压力场分布研究[J]. 石油机械, 2009, 37(7): 7-9, 94. FANG Shuqi, HU Guo. Research on the distribution of pressure field in the disk turbo-type stirring vessel[J]. China Petroleum Machinery, 2009, 37(7): 7-9, 94. (in Chinese) |

| [32] |

钟丽, 黄雄斌, 贾志刚. 用CFD研究搅拌器的功率曲线[J]. 北京化工大学学报(自然科学版), 2003, 30(5): 4-8. ZHONG Li, HUANG Xiongbin, JIA Zhigang. Power curve simulation in a stirred tank by using CFD[J]. Journal of Beijing University of Chemical Technology, 2003, 30(5): 4-8. (in Chinese) |

| [33] |

胡锡文, 林兴华, 刘海洋, 等. 8种搅拌器搅拌特性的实验研究[J]. 化工机械, 2005, 32(5): 259-262. HU Xiwen, LIN Xinghua, LIU Haiyang, et al. Experimental investigations on the mixing characteristics of eight mixers[J]. Chemical Engineering & Machinery, 2005, 32(5): 259-262. (in Chinese) |

| [34] |

VASCONCELOS J M T, ORVALHO S C P, RODRIGUES A M A F, et al. Effect of blade shape on the performance of six-bladed disk turbine impellers[J]. Industrial & Engineering Chemistry Research, 2000, 39(1): 203-213. |

2023, Vol. 40

2023, Vol. 40