玻璃熔窑是浮法玻璃制造的核心设备,在生产过程中消耗了总能量的70%以上[1, 2],而NOx是玻璃熔窑熔制玻璃液过程中生成的重要污染物之一,随着国内对环保需求的增长,现有的熔窑NOx排放标准日益严格。浮法窑产生的NOx其浓度基本都在1 500 mg·Nm-3以上,远超过了GB 26453-2011规定的NOx≤ 700 mg·m-3的浓度[3],并且占比最多的是热力型NOx。热力型NOx是高温气氛时N2和O2发生反应产生的,可通过减少烟气中O2浓度和局部高温区减少生成量。高温低氧燃烧技术(HTAC)[4, 5]在玻璃窑上推行使用,取得了既显著节能又减排NOx的成效。为进一步减少NOx的排放水平,本研究对HTAC熔窑提出了烟气再循环复合燃尽风燃烧降氮技术改造方案,并通过仿真方法研究了方案原理、可行性及优化方案。

HTAC技术是通过蓄热室和特制喷嘴,将烟气中的余热通过格子砖蓄热器传给助燃空气,对助燃空气进行预热; 同时,使用燃料分级技术和高速助燃气流稀释燃烧区域的氧气浓度[6]。烟气再循环技术是将净化后的烟气掺入助燃空气中,降低空气系数的燃烧技术[7];燃尽风燃烧技术是分阶段将燃烧所需空气送入燃烧区域,使燃烧区分别形成欠氧区域和富氧区域,减少一次风的空气系数。与HTAC不同之处在于,烟气循环和燃尽风燃烧技术均为低空气系数的燃烧方式,而HTAC是高温且空气系数≥1的燃烧方式[8]。已在锅炉[9, 10]和冶金炉[11, 12]上得到了广泛应用,并开始应用于玻璃熔窑,为提升窑炉节能与NOx减排效果,研究者围绕着HTAC技术和低氮燃烧技术在锅炉和窑炉上应用展开了大量研究工作,推进了节能和NOx减排技术的进步。曾强等[13]对采用了烟气再循环的液化石油气燃烧实验台进行了实验和仿真研究,发现空气系数α=1.1时,在烟气循环率小于20%之前NOx浓度随着循环率上升而降低,但是循环率超过20%时,CO浓度急剧上升,燃烧稳定性下降。刘健等[14]对层燃炉进行了数值仿真,分析了采用烟气再循环和燃尽风后的燃烧特性,结果表明,相对于无燃尽风,使用燃尽风有利于燃烧,但因炉膛出口平均氧浓度和烟气温度提升,NOx排放增加,烟气再循环,对减少出口NOx水平有明显效果,在层燃炉上同时使用燃尽风以及烟气循环燃烧技术,能够在适当减少燃烧效率的情况下减少NOx的排放。梅书霞等[15]通过数值模拟研究了熔窑实施烟气再循环前、后烟气温度和NOx浓度分布,发现2者沿玻璃液流动方向上NOx分布趋势接近,当烟气循环量上升至O2含量降为18%时,NOx生成量开始出现明显下降。以上研究表明,在锅炉以及窑炉中单独使用烟气再循环以及燃尽风等燃烧技术能够减少NOx的排放,但是并未考虑多种低氮燃烧技术联合使用后燃烧反应变化趋势以及对窑炉火焰空间和NOx排放情况的影响,而在工业上为了进一步降低NOx排放,往往不会仅使用一种低氮燃烧技术,因此这些问题对于玻璃熔窑的合理运行相当重要。

Fluent是当下使用最多的CFD数值模拟工具之一,广泛应用于换热、流体和各类物化过程等有关的模拟计算,同时大量成功应用于玻璃熔窑的燃烧、传热、流动及组分分布的仿真研究中,Masato等[16-18]使用fluent研究高温低氧燃烧技术为玻璃熔窑带来的节能减排收益。金明芳等[19]使用数值模拟方法研究了喷枪安装仰角对燃烧的影响,发现仰角在5°以内时,其增大有利于燃料的混合与燃烧。基于数值计算方法在玻璃熔窑研究上的成功应用,本工作以采用HTAC技术的650 t·d-1燃煤焦油玻璃熔窑为研究对象,先对仅采用了不同烟气循环率的燃烧工况进行了模拟,并在从中选择1组较合适的工况对其进行燃尽风改造,模拟其燃烧过程,通过对比仅采用烟气循环和同时采用烟气循环以及燃尽风2类工况下的温度场以及对NOx排放的影响,考察了熔窑同时使用烟气循环与燃尽风燃烧技术的优缺点,为采用HTAC燃烧技术的玻璃熔窑烟气再循环联合燃尽风降氮技术改造提供理论支持。

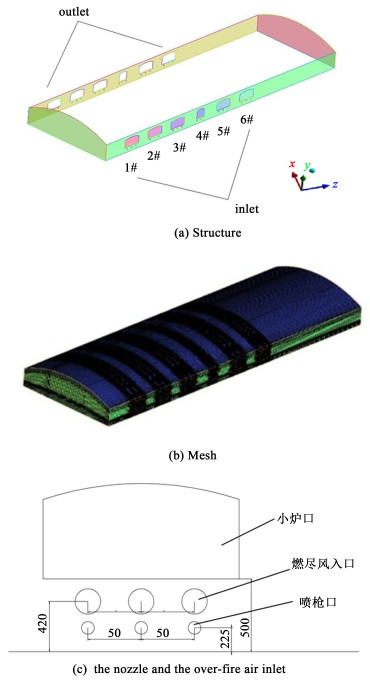

1 模型与数值解法 1.1 几何模型玻璃熔窑火焰空间的几何尺寸为长31 m×宽10 m×高2.8 m,其中碹顶高度为1.16 m,窑墙高度为1.64 m;墙侧设有6对小炉,燃料喷枪均匀地分布在小炉空气入口的下方,距离玻璃液面0.225 m。按与实际尺寸1∶1的比例建模,如图 1(a)所示。采取icem软件将几何模型划分为六面体网格,在助燃空气进口区域对网格加密,划分完毕的网格如图 1(b)所示。烟气循环与燃尽风联合的实施方式为:将6个小炉各自出口烟气中提取一部分烟气,剩余烟气继续进入格子砖蓄热器中将烟气余热传给格子砖,而抽取的烟气送入助燃空气中进行混合,将助燃空气的氧浓度降低,混合完毕的助燃空气经过预热后,通过管道导出一部分作为燃尽风,并送至位于小炉出口下方的燃尽风入口,其余的助燃空气则通过小炉口进入火焰空间中燃烧,如图 1(c)所示,2侧小炉布置均一致,且在1个换向周期内助燃空气侧的燃尽风入口关闭,燃料喷口开启,而出口侧的燃料喷口关闭,燃尽风入口开启。

|

| 图 1 熔窑结构、网格与小炉入口示意图 Fig.1 The schematic diagram of furnace structure, mesh and small furnace entrance |

| |

玻璃熔窑的火焰空间的流体流动是属于气固、气液多相共存的湍流,固体为炭黑,液体为雾化后的煤焦油液滴,伴随着燃烧和换热等多变的物化过程,湍流采用复杂物理化学过程适应性好的Realizable k-ε模型进行表述,其湍动能与耗散率方程如式(1)和式(2)。为了考虑周围窑壁的壁面效应,应用了壁面函数法来联系靠近壁面区域的速度。

| $ \begin{array}{c} \frac{\partial(\rho k)}{\partial t}+\frac{\partial}{\partial x_j}\left(\rho k u_j\right)=\frac{\partial}{\partial x_j}\left[\left(\mu+\frac{\mu_{\mathrm{t}}}{\sigma_{\mathrm{k}}}\right) \frac{\partial k}{\partial x_j}\right]+ \\ G_{\mathrm{k}}+G_{\mathrm{b}}-\rho \varepsilon-Y_{\mathrm{M}}+S_{\mathrm{k}} \end{array} $ | (1) |

| $ \begin{array}{c} \frac{\partial(\rho \varepsilon)}{\partial t}+\frac{\partial}{\partial x_j}\left(\rho \varepsilon u_j\right)=\frac{\partial}{\partial x_j}\left[\left(\mu+\frac{\mu_{\mathrm{t}}}{\sigma_{\varepsilon}}\right) \frac{\partial k}{\partial x_j}\right]+ \\ \rho C_1 E \varepsilon-C_2 \rho \frac{\varepsilon^2}{k+\sqrt{\varepsilon v}}+C_{1 \varepsilon} \frac{\varepsilon}{k} C_{3 \varepsilon} G_{\mathrm{b}}+S_{\varepsilon} \end{array} $ | (2) |

式(1)和(2)中:Gk为由速度梯度产生的湍动能,J;Gb为由浮力产生的湍动能,J;YM为由湍流膨胀影响的总耗散率;C1、C2和C3ε为常数;σk,σε分别为湍动能和耗散率的有效湍流Pr数;Sk,Sε分别为湍动能和耗散率的源项。

气液以及气固模型采用了离散相模型(DPM)[20],用于跟踪雾化后的煤焦油液滴的运动轨迹。采用随机轨道模型(DRW)模型分析湍流对煤焦油液滴弥散的影响,煤焦油液滴的平均直径为100 μm,油温为100 ℃,雾化角为30°,液滴喷入速度为350 m·s-1。

燃烧模型采用非预混燃烧模型,它涉及到1个或2个守恒标量(混合物分数f)的输运方程。不对个别反应成分的方程进行解算,而是求解关于f的输运方程,湍流和燃烧反应的相互作用采用概率密度函数(PDF)来描述。

1.3 边界条件及基础条件为简化研究,并便于与基础工况(实际运行工况)对比,进行如下合理假定:1) 假设烟气循环的烟气是进行了脱硫脱硝处理的理想烟气,并假设其NOx浓度为0;2) 仅研究燃烧区域内自生成的热力型NOx的生成规律,不分析熔窑内物料分解产生的NOx,因本研究讨论温度对NOx生成量的影响,而炉温主要影响热力型NOx的生成量,故燃料型与快速型不在研究范围内;3) 保持煤焦油入炉基础参数和助燃空气入炉温度不变,并设定循环烟气与格子砖预热的助燃空气入炉前完成混合。

基于热工测试和合理假定,设置以下边界条件:高温助燃空气掺混循环烟气组成的助燃介质和燃尽风成分一致,均为N2、O2、CO2、CO和H2O,这2种助燃介质均采用速度入口,助燃介质和燃尽风温度为1 570 K,烟气出口采用压力出口,下方玻璃液面设置为wall,烟气对液面的辐射率为0.75;窑墙和碹顶采用对流换热边界,换热系数分别为16.53和20.34 W·m-2·K-1,窑墙内表面辐射率为0.6。元素分析基组成列入表 1,空气系数α=1.1,窑炉煤焦油总用量为93.895 t·d-1,各小炉油喷枪燃油量汇总于表 2,各小炉助燃空气量由煤焦油分配量、空气系数和元素分析基计算得出,均列入表 2中,4#小炉由于处于玻璃液热点附近区域,因此分配的燃油量较少,防止温度过高导致玻璃成型出现问题。

| 编号 | 燃油配比/% | 烧嘴数量 | 燃油流量/(kg·s-1) | 助燃空气速度/(m·s-1) |

| 1# | 19.9 | 3 | 0.216 | 9.98 |

| 2# | 20.3 | 3 | 0.221 | 10.18 |

| 3# | 18.6 | 3 | 0.202 | 9.33 |

| 4# | 7.5 | 2 | 0.082 | 6.88 |

| 5# | 19.4 | 3 | 0.211 | 9.73 |

| 6# | 14.3 | 2 | 0.155 | 7.17 |

| 烟气循环率/% | φ(N2) | φ(O2) | φ(CO2) | φ(H2O) | φ(CO) |

| 3 | 0.786 75 | 0.201 40 | 0.006 96 | 0.003 33 | 0.001 57 |

| 5 | 0.784 64 | 0.195 60 | 0.011 60 | 0.005 55 | 0.002 61 |

| 8 | 0.781 38 | 0.187 00 | 0.018 55 | 0.008 89 | 0.004 18 |

| 10 | 0.779 32 | 0.181 25 | 0.023 20 | 0.011 00 | 0.005 23 |

| 13 | 0.776 11 | 0.172 60 | 0.030 10 | 0.014 40 | 0.006 79 |

采用仿真方法研究烟气再循环和燃尽风组合技术对现有采用HTAC技术燃煤焦油玻璃熔窑燃烧和NOx减排的影响。研究过程如下:首先研究循环烟气掺率(循环烟气占排放烟气的百分数) 对燃烧特性的影响,通过分析获得优化烟气掺率,再研究不同燃尽风率(燃尽风占总风量的百分比)对该烟气掺率下燃烧特性的影响。仿真研究方案的循环烟气掺率为:3%、5%、8%、10%和13%;燃尽风率为:10%、20%和30%。

2 结果与讨论 2.1 模型验证选择与实际运行工况最为接近的循环烟气掺率为0的工况作为基础工况,并将熔窑运行时测点温度和烟气成分测试值和仿真计算值对比,验证计算模型的可靠性。选取碹顶测温孔位置(X=0 m,Y=2.8 m)温度、小炉出口中心点烟气成分测试值和计算值进行对比验证。采用B型热电偶检测碹顶测温孔位置的烟气温度,采用德图烟气分析仪检测出口烟气成分。为确保测量准确性,测试前需校验仪器,并在熔窑稳定运行下进行,每次测试持续时间为30 min,读取平均值为每次测试值,取每班正常运行时间内所有读数的平均值为仿真计算对比验证值。测温点烟气温度、烟气成份实测值和模拟结果分别汇总于表 4与表 5。由表 4知,温度测试值与计算值最大相对误差为2.38%;由表 5知,4#处O2浓度与2#处CO2浓度误差较大,原因在于4#处O2浓度极小且仪表存在系统误差,而2#处则是因为测量时存在漏风,导致冷空气进入降低CO2浓度,NOx测试值与计算值最大相对误差为4.80%,2者最大值均小于5%,仿真模型拥有较高的可靠性,可满足研究需要。

| 坐标/m | 测量值/K | 模拟值/K | 相对误差/% |

| (0,2.8,0) | 1 704 | 1 670 | 2.00 |

| (0,2.8,6) | 1 740 | 1 736 | 0.23 |

| (0,2.8,10) | 1 805 | 1 762 | 2.38 |

| (0,2.8,14) | 1 821 | 1 800 | 1.15 |

| (0,2.8,18) | 1 797 | 1 782 | 0.83 |

| (0,2.8,22) | 1 772 | 1 742 | 1.69 |

| 出口编号 | NOx | O2 | CO2 | ||||||||

| 测量值/(mg·m-3) | 模拟值/(mg·m-3) | 相对误差/% | 测量值/% | 模拟值/% | 相对误差/% | 测量值/% | 模拟值/% | 相对误差/% | |||

| 1# | 1 483.85 | 1 503.35 | 1.31 | 1.147 | 1.162 | 1.31 | 14.07 | 15.08 | 7.18 | ||

| 2# | 1 751.52 | 1 828.76 | 4.41 | 2.380 | 2.264 | 4.87 | 14.12 | 15.54 | 10.06 | ||

| 3# | 1 656.23 | 1 681.97 | 1.55 | 1.802 | 1.900 | 5.44 | 14.86 | 15.79 | 6.26 | ||

| 4# | 898.07 | 941.19 | 4.80 | 0.031 | 0.034 | 9.68 | 15.94 | 16.19 | 1.57 | ||

| 5# | 1 523.14 | 1 577.25 | 3.55 | 1.725 | 1.790 | 3.77 | 14.14 | 15.13 | 7.00 | ||

| 6# | 1 690.57 | 1 747.90 | 3.39 | 2.539 | 2.400 | 5.47 | 15.29 | 15.90 | 3.99 | ||

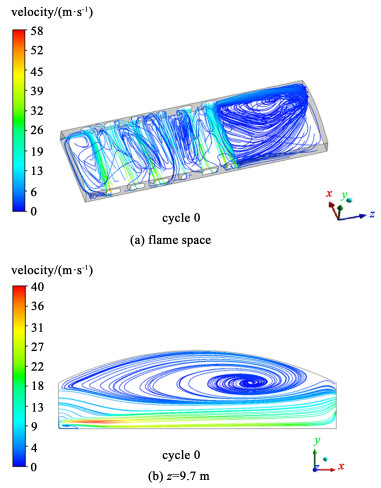

图 2为不同烟气循环率下火焰空间气流流线分布和Z=9.7 m截面流线分布,Z=9.7 m截面为3#小炉中心面。

|

| 图 2 基础工况火焰空间气流流线分布和Z=9.7 m截面流线分布 Fig.2 The airflow streamline distribution in flame space and Z=9.7 m cross-section streamline distribution under basic conditions |

| |

由图 2(a)与图 2(b)可以看出,烟气在1#小炉的左侧配合料区域和6#小炉的右侧澄清区沿熔窑长度方向分别产生了大范围的横向回流,并在火焰射流上方沿火焰长度方向产生了较大的纵向回流,纵向回流有利于防止碹顶过热,横向回流有利于增大烟气对玻璃液面的换热量,这2种回流有利于烟气充满炉膛,延长烟气在炉膛的滞留时间,进而提升了烟气对下方液面的换热速度并降低了出口烟温,从而有利于提升炉窑的热效率。

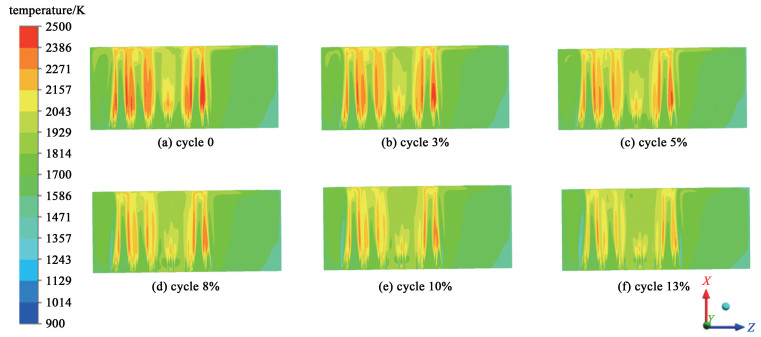

2.3 采用烟气再循环后的温度场分布特性图 3与表 6分别为不同烟气循环率下Y=0.225 m截面的温度云图以及温度峰值。由图 3可知,不同循环率对应的工况温度分布差异不大,对应6个小炉分别产生了6个相对独立的高温烟气区,每个高温烟气区由小炉下方的喷枪将燃料油喷入炉内与助燃介质扩散混合着火燃烧形成。燃油自喷枪射入火焰空间后着火燃烧迅速,着火准备距离短,火焰行程长。由前面助燃空气成分对比表 6可知,随着烟气循环率的增加,助燃介质中氧量逐渐降低,而Y=0.225 m截面上各小炉温度峰值也在逐渐下降,火焰最高温度从基础工况的2 471 K降低到了烟气循环率13%时的2 319 K,着火准备区长度增加。出现这种情况的原因是:随着烟气再循环率的上升,进口助燃介质中氧气的体积分数从21%降低到了17%,反应速率下降,燃烧不完全程度上升,火焰最高温度同时下降。

|

| 图 3 同烟气循环率下Y=0.225 m截面的温度云图 Fig.3 The temperature cloud chart of Y=0.225 m cross-section at different flue gas circulation rate |

| |

| 循环率/% | 温度峰值/K |

| 0 | 2 471 |

| 3 | 2 443 |

| 5 | 2 422 |

| 8 | 2 380 |

| 10 | 2 349 |

| 13 | 2 317 |

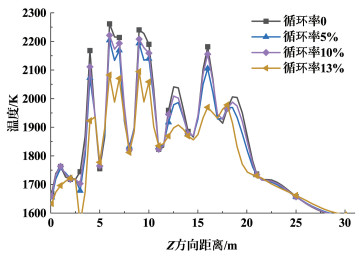

图 4是沿窑长方向上Y=0.225 m截面平均温度曲线。

|

| 图 4 沿窑长方向上Y=0.225 m截面平均温度曲线 Fig.4 The average temperature curve of Y=0.225 m cross-section along the length of the kiln |

| |

由图 4看出,不同循环率对应工况的温度分布趋势相似,但是温度极值发生偏移,表明仅采用烟气再循环燃烧时,炉内温度制度会出现巨大变化,且随着循环率的上升,温度变化越大,对玻璃熔制过程会有较大的影响,6个小炉所对应的区域都产生6个对应的高温峰值,其中3#小炉火焰平均温度较其他小炉高,因此该位置会出现玻璃液面的热点,在热点位置与其它位置之间,因温度差的存在,玻璃液间存在密度、黏度上的差异,高温区域的玻璃液主要受到浮力影响上浮,而低温区域的玻璃液主要受到重力影响下沉,因此形成了冷热流体间的循环流动,并推动玻璃液沿窑长方向流动,使得玻璃液的泡界线稳定在3#与4#小炉之间。

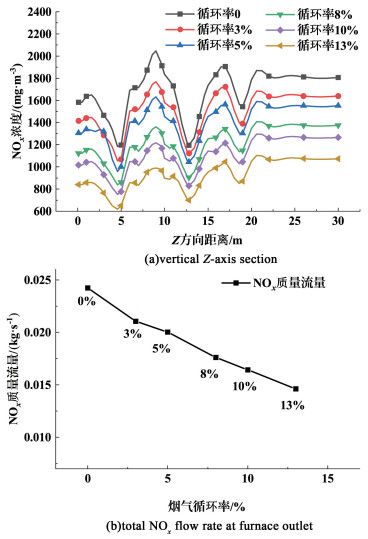

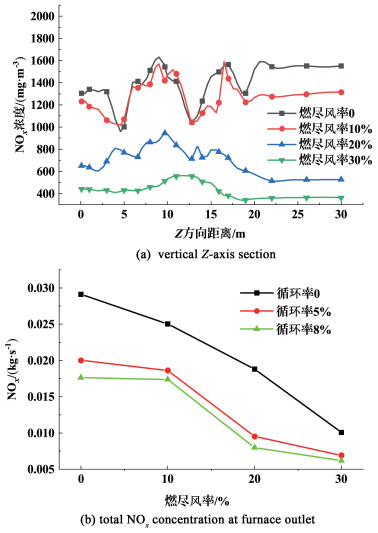

2.4 采用烟气再循环后的组分浓度分布特性图 5是窑长方向垂直Z轴截面平均NOx浓度分布及小炉出口NOx总流量随烟气再循环率变化图。

|

| 图 5 不同烟气循环率下窑长方向垂直Z轴截面平均NOx浓度分布及小炉出口NOx总流量 Fig.5 The average NOx concentration distribution in the vertical Z-axis section along the length of the kiln and the total NOx flow at the outlet of the small furnace under different flue gas circulation rates |

| |

由图 5(a)知,NOx峰值均出现在各个小炉口附近,2#、3#小炉之间的NOx浓度最高,1#和5#小炉的NOx浓度次之。产生这种分配的原因是燃油分配比例不同,由表 3与图 5(a)对比可知,2#、3#小炉基础分配的燃油量最多、5#与6#小炉分配燃油量次之,在玻璃液吸热量变化极小情况下,2#与3#小炉之间温度高于5#与6#小炉之间温度,必定有2#与3#截面间产生的NOx浓度高于5#和6#小炉间产生NOx浓度;1#小炉虽然燃油分配比例较高,但是位于配合料的熔化区域,被配合料的熔化吸走较多热量,为了符合实际情况,在1#小炉下方设定的玻璃液面温度边界条件其温度低于其他位置,同时1#小炉即为加热起点,与其他小炉有左侧热源影响不同,玻璃液温度较低,因此1#小炉区域的温度低于其他小炉区域,且产生的NOx浓度也低于其他区域;4#小炉的NOx浓度水平最低,这是因为此处煤焦油分配比重最低,温度峰值最低,产生的NOx最少。

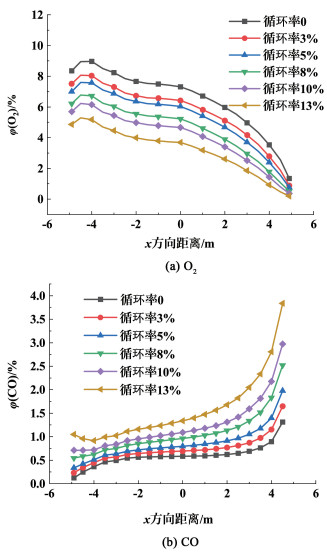

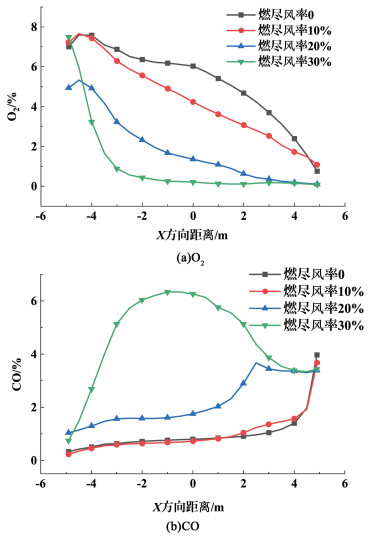

图 6是不同烟气再循环率下沿窑宽方向纵截面O2与CO的平均浓度分布。

|

| 图 6 不同烟气循环率下沿窑宽方向垂直Z轴截面O2、CO的平均浓度分布图 Fig.6 The distribution diagram of the average concentration of O2 and CO along the vertical Z-axis section along the width of the kiln under different flue gas circulation rates |

| |

由图 6可知,随着烟气循环率增加,O2浓度逐步降低,CO浓度随之增加,同时随着反应的进行,O2浓度逐步下降,CO的浓度逐步上升。其原因如下:随着烟气再循环率增加,炉内O2浓度水平降低,CO浓度必将随之增加,燃烧效率随之降低。炉内产生的NOx量主要由炉内O2浓度和炉内温度分布决定,随着循环率增加,窑内温度和O2浓度随之下降,窑内产生的NOx量必定减少,浓度亦随之逐渐下降。

通过仿真计算,烟气再循环率对玻璃液面热通量的影响汇总于表 7。由表 7知,通过玻璃液的热通量随着烟气循环率的上升而削减。对比表 7和图 5(b)可以发现,循环率为5%的工况下,底面热通量和基础相比降低了4.95 kW·s-1,NOx质量流量从0.024 kg·s-1降低到0.020 kg·s-1,由0到5%工况,NOx曲线的斜率为0.084 0,大于0~8%工况下的0.082 6,说明0~5%工况下NOx减少速度大于0~8%,而0到5%工况下,玻璃液面热通量曲线的斜率为99,小于0~8%工况下的118.63,这说明烟气循环对降低烟气中NOx效果最好的工况是烟气循环率5%对应的工况,循环率大于5%时效果开始减弱,同时对应的玻璃液面热通量降低速率在5%比8%的工况要低,虽然循环率大于5%时,NOx出口流量进一步降低了,但是烟气循环率8%与10%的工况降低热通量带来的NOx出口流量降低的收益不对等,因此选择烟气循环率5%作为燃尽风改造基础工况。

| 烟气循环率/% | 热通量/(kW·s-1) |

| 0 | 36.75 |

| 3 | 33.82 |

| 5 | 31.80 |

| 8 | 27.26 |

| 10 | 24.38 |

| 13 | 20.82 |

| 15 | 17.33 |

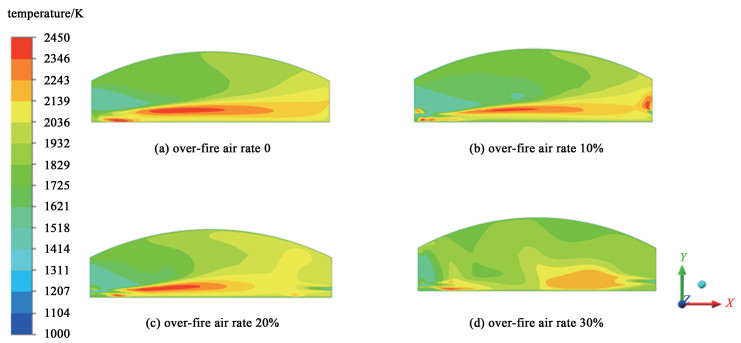

图 7为烟气循环率5%不同燃尽风率Z=9.7 m截面温度云图。

|

| 图 7 烟气循环率5%下不同燃尽风率Z=9.7m截面温度云图 Fig.7 The cross-section temperature cloud chart of different over-fire air rate Z=9.7m at flue gas circulation rate of 5% |

| |

由图 7可见,不同燃尽风率下的温度场分布有明显差别,相对于再循环率5%的工况,增设燃尽风后火焰行程缩短,且火焰末端出现扩散与偏折,随着燃尽风率增加,火焰行程愈发缩短,末端火焰扩散与偏折现象愈发明显。这是因为增设燃尽风减少了助燃空气中的氧气含量,同时出口处的燃尽风气流会大量卷吸周围的烟气与来流烟气碰撞,导致末端火焰出现偏折和扩散现象,高温区域的温度峰值也降低,因此火焰偏折和扩散情况更明显。

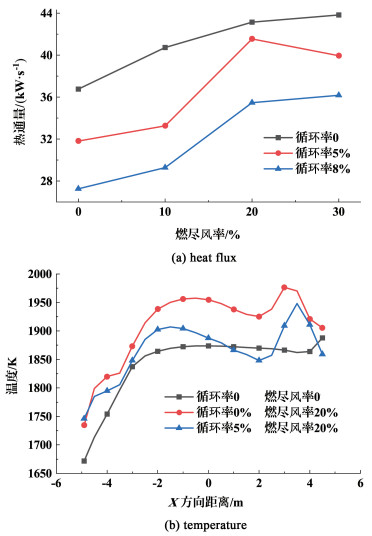

通过仿真模拟,将3种不同循环率各自在不同燃尽风率下玻璃液面热通量以及基础工况、燃尽风改进工况(循环率0、燃尽风率20%)和联合改进工况(循环率5%、燃尽风率20%)沿窑宽在Y=0.225 m上的平均温度分布汇总于图 8。

|

| 图 8 不同燃尽风率下玻璃液面热通量以及沿窑宽方向Y=0.225 m温度分布 Fig.8 The heat flux of glass liquid surface under different over-fire air rate and temperature distribution of Y=0.225 m section along the width of the kiln |

| |

图 8中黑色曲线表示仅采用燃尽风改造不采用烟气再循环的情况。由图 8(a)可以发现,单纯采用烟气再循环时,窑炉底面热通量相对基础工况降低了,但是同时采用燃尽风燃烧后的底面热通量后减少的幅度较少,这是因为高温烟气在炉窑内滞留时间增加,能够与下方的玻璃液面进行充分的换热,使得底面热通量大幅上升。由图 8(b)可得到3组工况的温度分布,可以发现燃尽风改进工况的温度>联合改进工况>基础工况,因此热通量的大小顺序同理。

将各小炉出口烟气温度汇总于表 8,由表 8发现,随着燃尽风率上升,各小炉出口的烟气温度大幅度降低,特别是风率为30%时,小炉出口烟气温度最低为1 742 K,这已经不足以把进口的烟气温度加热到1 570 K,导致循环工况无法进行,原因之一是1#小炉位置是加热起始点,左侧并无热源影响玻璃液温度,另一个原因是为了贴合实际配合料吸热熔化的情况,设置液面的边界条件时温度低于其他位置,因此燃烧区域的温度会大幅下降,6#小炉则是位于澄清区前,6#小炉之后就没有燃烧器布置,因此燃烧空间无热源持续加热,温度下降,同时增设燃尽风会降低各小炉进口空气中的氧气量,令燃烧区域处于欠氧状态,使得煤焦油出现热裂解,致使燃烧不彻底,因此出口烟温会大幅降低。通过式(3)可以计算出烟气循环率5%、燃尽风率20%下热通量变化率相对于不采用任何改造的基础工况上升13%,但是相对烟气循环率0、燃尽风率20%下的改造工况下降3.7%。

| $ \eta=\frac{\varPhi_1-\varPhi_2}{\varPhi_2} $ | (3) |

| 燃尽风率/% | 温度/K | |||||

| 1# | 2# | 3# | 4# | 5# | 6# | |

| 0 | 2 026 | 2 141 | 2 094 | 1 868 | 2 095 | 2 100 |

| 10 | 2 039 | 2 196 | 2 165 | 1 943 | 2 163 | 2 114 |

| 20 | 1 876 | 1 913 | 1 965 | 1 949 | 2 044 | 1 880 |

| 30 | 1 742 | 1 824 | 1 880 | 1 937 | 1 875 | 1 680 |

式(3)中:η为热通量变化率;Φ1为烟气循环率5%、燃尽风率20%下的底面热通量;Φ2为烟气循环率0、燃尽风率0下的底面热通量。

2.5.2 增设燃尽风后对烟气再循环燃烧组分浓度的影响图 9为不同燃尽风率下窑长方向垂直Z轴截面平均NOx浓度分布及小炉出口NOx总质量流量。

|

| 图 9 烟气循环率5%下不同燃尽风率窑长方向垂直Z轴截面平均NOx浓度分布及小炉出口NOx总浓度 Fig.9 The average NOx concentration distribution in the vertical Z-axis section of the kiln in the longitudinal direction and the total NOx concentration at the outlet of the small furnace at different burn-out air rates at a flue gas circulation rate of 5% |

| |

由图 9(a)可见,采用了燃尽风改造的工况下,各小炉产生的NOx浓度都极大下降,而且NOx浓度分布规律也和循环率5%对应的工况有较大差异,随着燃尽风率上升,窑炉整体的NOx浓度随之下降,而且浓度分布愈发接近水平直线,燃尽风率为10%时,还保留了改造前的NOx浓度分布趋势,燃尽风率达到30%时,窑内NOx浓度分布基本趋于直线。表明烟气再循环联合燃尽风的燃烧方式对降低NOx的生成量有正面效果。由图 9(b)可见,采用烟气再循环联合燃尽风燃烧技术后,NOx总出口浓度相对基础工况降低60.73%,且相对循环率0、燃尽风率20%的工况下降49.4%,说明此技术对降低NOx排放有明显的效果。

图 10为烟气再循环率5%下不同燃尽风率沿窑宽方向截面O2与CO的平均浓度分布。

|

| 图 10 烟气再循环率5%下不同燃尽风率沿窑宽方向截面O2与CO的平均浓度分布图 Fig.10 The distribution of the average concentration of O2 and CO along the width of the kiln with different over-fire air rates at a flue gas recirculation rate of 5% |

| |

由图 10(a)可以发现,沿窑宽方向的O2浓度随着燃烧反应进行呈现降低的趋势,并且O2平均浓度随着燃尽风率增加而降低,同时浓度越快降低至稳定值,这是因为煤焦油燃烧时会消耗大量的O2,同时生成大量的CO与CO2,而增设燃尽风后,输入的助燃空气中的O2含量开始减少,燃料进行欠氧燃烧,且同时尾部有后续补入的燃尽风,因此O2浓度下降幅度开始减缓,而当燃尽风率为30%时,燃烧不完全程度上升,并且后续加入的O2含量过高,因此O2浓度过早的到达稳定值,对燃烧不利。

由图 10(b)可以发现,沿窑宽方向上CO浓度在逐步上升,且随着燃尽风率增加,CO浓度也在逐步上升,这是因为随着燃烧过程持续进行,处于缺氧氛围状况下的燃料不断燃烧生成CO,但是到达一定位置反应基本稳定,CO浓度基本保持稳定值,并且随着燃尽风率上升,助燃空气氧量降低,燃料不完全燃烧程度上升,同时出口处加入燃烧的燃尽风中CO含量也在上升,因此CO均值也在上升,综合以上考虑,选择烟气再循环率5%,燃尽风率20%的参数进行改造相对合理。

3 结论针对650 t·d-1燃煤焦油玻璃熔窑,开展烟气再循环联合燃尽风燃烧减排NOx数值模拟研究,获得结论如下。

1) 相较于基础工况,烟气再循环下,配合料熔化区和玻璃液澄清区小炉火焰2侧烟气横向回流及上方纵向烟气回流量减少,烟气对玻璃液及对窑顶的传热量下降,NOx排放浓度下降;随烟气循环率增加,以上诸方面下降程度逐渐增加。

2) 增设燃尽风后,小炉火焰尾部区域产生了强烈的对冲烟气回流。随着燃尽风率增加,对冲烟气回流量增加,Y=0.225 m截面平均温度上升、平均O2浓度以及小炉出口NOx浓度均逐渐降低。

3) 本研究条件下获得的烟气再循环复合燃尽风降氮燃烧优化运行参数为:烟气循环率为5%,燃尽风率为20%。在优化参数下运行时,其对应的NOx质量流量为0.009 51 kg·s-1,热通量为41.54 kW·s-1,与基础工况(循环率0、燃尽风率0)相比,NOx排放浓度下降60.73%,烟气与玻璃液间热通量增加13%;而与循环率0,燃尽风率20%的工况相比,NOx浓度下降49.4%、烟气与玻璃液间热通量下降3.7%。

理论研究结揭示了玻璃熔窑煤焦油烟气再循环联合燃尽风降氮燃烧技术应用的可行性。

| [1] |

王志敏, 谢峻林, 梅书霞, 等. 浮法玻璃熔窑火焰空间石油焦部分替代重油燃烧的数值模拟[J]. 过程工程学报, 2020, 20(6): 737-744. WANG Zhimin, XIE Junlin, MEI Shuxia, et al. Numerical simulation of combustion process of petroleum coke partially substituting heavy oil in combustion space of float glass furnace[J]. The Chinese Journal of Process Engineering, 2020, 20(6): 737-744. (in Chinese) |

| [2] |

LING Z, ZHOU H, REN T. Effect of the flue gas recirculation supply location on the heavy oil combustion and NOx emission characteristics within a pilot furnace fired by a swirl burner[J]. Energy, 2015, 91: 110-116. DOI:10.1016/j.energy.2015.08.025 |

| [3] |

陈国宁, 王爱, 黄宣宣, 等. 玻璃行业烟气综合治理技术的现状和发展[J]. 轻工科技, 2017, 33(11): 93-94. CHEN Guoning, WANG Ai, HUANG Xuanxuan, et al. Current situation and development of comprehensive treatment technology of glass industry flue gas[J]. Light Industry Science and Technology, 2017, 33(11): 93-94. (in Chinese) |

| [4] |

张嘉鸣, 王子兵, 郭珊, 等. 蓄热式加热炉烟气吹扫系统设计应用[J]. 洁净煤技术, 2020, 26(5): 42-47. ZHANG Jiaming, WANG Zibing, GUO Shan, et al. Design and application of flue gas purging system for regenerative heating furnace[J]. Clean Coal Technology, 2020, 26(5): 42-47. (in Chinese) |

| [5] |

胡升腾, 傅维标, 钟北京, 等. 液体燃料高温低氧燃烧的数值模拟研究[J]. 燃烧科学与技术, 2003, 9(3): 229-233. HU Shengteng, FU Weibiao, ZHONG Beijing, et al. Study on the simulation of the HTLOAC of liquid fuel[J]. Journal of Combustion Science and Technology, 2003, 9(3): 229-233. DOI:10.3321/j.issn:1006-8740.2003.03.008 (in Chinese) |

| [6] |

孙超, 胡菁菁, 李茂, 等. 浅析高温空气燃烧(HTAC)技术: 以及其在蓄热式加热炉上的应用[J]. 科技资讯, 2011. SUN Chao, HU Jingjing, LI Mao, et al. Analysis of high temperature air combustion (HTAC) technology and its application in regenerative reheating furnace[J]. Science & Technology Information, 2011. DOI:10.16661/j.cnki.1672-3791.2011.31.115(inChinese) (in Chinese) |

| [7] |

陆燕宁, 章洪涛, 许岩韦, 等. 烟气再循环对生物质炉排炉燃烧影响的数值模拟[J]. 浙江大学学报(工学版), 2019, 53(10): 1898-1906. LU Yanning, ZHANG Hongtao, XU Yanwei, et al. Numerical simulation of effects of flue gas recirculation on biomass combustion in grate boiler[J]. Journal of Zhejiang University (Engineering Science), 2019, 53(10): 1898-1906. DOI:10.3785/j.issn.1008-973X.2019.10.007 (in Chinese) |

| [8] |

程怀志, 文雷, 宋正昶. 350 MW煤粉锅炉低氮燃烧改造与参数优化设计[J]. 动力工程学报, 2015, 35(9): 704-708. CHENG Huaizhi, WEN Lei, SONG Zhengchang. Retrofit on low-NOx combustion of a 350 MW pulverized coal-fired boiler and the parameters optimization[J]. Journal of Chinese Society of Power Engineering, 2015, 35(9): 704-708. DOI:10.3969/j.issn.1674-7607.2015.09.003 (in Chinese) |

| [9] |

TAMURA M, WATANABE S, KOMABA K, et al. Combustion behaviour of pulverised coal in high temperature air condition for utility boilers[J]. Applied Thermal Engineering, 2015, 75: 445-450. DOI:10.1016/j.applthermaleng.2014.09.059 |

| [10] |

OH W, YU B, PARK T, et al. A fundamental study of hybrid combustion system applying exhaust gas recirculation[J]. Journal of Energy Engineering, 2016, 25(1): 100-107. DOI:10.5855/ENERGY.2015.25.1.100 |

| [11] |

GUO K, SHI W, WU D. Experiment research and simulation analysis of regenerative oxygen-enriched combustion technology[J]. Energy Procedia, 2015, 66: 221-224. DOI:10.1016/j.egypro.2015.02.031 |

| [12] |

WEBER R, GUPTA A K, MOCHIDA S. High temperature air combustion (HiTAC): How it all started for applications in industrial furnaces and future prospects[J]. Applied Energy, 2020. DOI:10.1016/j.apenergy.2020.115551 |

| [13] |

曾强. 烟气再循环对燃气非预混燃烧NOx排放特性的影响[D]. 重庆: 重庆大学, 2018 ZENG Qiang. Effect of flue gas recirculation on NOx emissions characteristics of gas non-premixed combustion[D]. Chongqing: Chongqing University, 2018 (in Chinese) |

| [14] |

刘健. 烟气再循环对生物质层燃特性及脱硝性能的影响[D]. 济南: 山东大学, 2020 LIU Jian. The influence of flue gas recycling on biomass grate combustion and denitration[D]. Jinan: Shandong University, 2020 (in Chinese) |

| [15] |

梅书霞, 李雪梅, 谢峻林, 等. 燃油浮法玻璃熔窑高温低氧燃烧减排NOx的数值模拟[J]. 硅酸盐通报, 2018, 37(9): 2961-2966. MEI Shuxia, LI Xuemei, XIE Junlin, et al. Numerical simulation of reducing the NOx emission in the combustion space of an oil fired float glass furnace utilizing high temperature air combustion(HTAC) technology[J]. Bulletin of the Chinese Ceramic Society, 2018, 37(9): 2961-2966. (in Chinese) |

| [16] |

LI L, HAN J, LIN H, et al. Simulation of glass furnace with increased production by increasing fuel supply and introducing electric boosting[J]. International Journal of Applied GlassScience, 2020, 11(1): 170-184. DOI:10.1111/ijag.13907 |

| [17] |

SCHAFFEL-MANCINI N, MANCINI M, SZLEK A, et al. Novel conceptual design of a supercritical pulverized coal boiler utilizing high temperature air combustion (HTAC) technology[J]. Energy, 2010, 35(7): 2752-2760. DOI:10.1016/j.energy.2010.02.014 |

| [18] |

ZHANG H, YUE G, LU J, et al. Development of high temperature air combustion technology in pulverized fossil fuel fired boilers[J]. Proceedings of the Combustion Institute, 2007, 31(2): 2779-2785. DOI:10.1016/j.proci.2006.07.135 |

| [19] |

金明芳, 何峰, 谢峻林, 等. 优化玻璃熔窑底烧式喷枪仰角的数值模拟研究[J]. 武汉理工大学学报, 2013, 35(8): 24-28. JIN Mingfang, HE Feng, XIE Junlin, et al. Numerical simulation on optimization of burners' elevation angle in bottom-fired glass furnace[J]. Journal of Wuhan University of Technology, 2013, 35(8): 24-28. (in Chinese) |

| [20] |

MEI S, XIE J, JIN M, et al. Numerical simulation in combustion space of an oil fired float glass furnace[C]//2008 Asia Simulation Conference-7th International Conference on System Simulation and Scientific Computing. Beijing: IEEE, 2008: 1371-1374

|

2022, Vol. 39

2022, Vol. 39