2. 天津大学化工学院, 天津 300072

2. School of Chemical Engineering and Technology, Tianjin University, Tianjin 300072, China

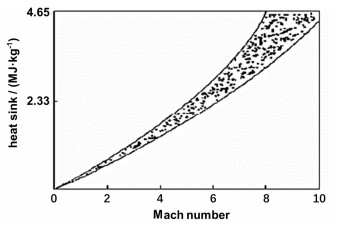

高超声速飞行器以其大于5马赫的优越飞行速度成为了航空航天领域的重要发展方向,然而,高超声速飞行面临的“热障”问题限制了其进一步发展。为解决这一问题,以碳氢燃料作为冷却剂的主动冷却技术被提出,这种燃料被称为“吸热型碳氢燃料”[1]。研究发现,飞行速度越高,所需吸热量越大,如图 1所示。在主动冷却中,吸热型碳氢燃料流经发动机等高温部件的换热通道进行换热,通过发生升温相变和化学吸热吸收热量,达到冷却目的,最后进入燃烧室燃烧[2]。该过程主要有3点优势:(1)解决了高超声速飞行过程中的“热障”问题,保证了飞行器高温结构的安全性;(2)被燃料所吸收的废热在燃烧过程中重新释放,提高了能量利用率;(3)燃料发生吸热反应后生成小分子产物,具有良好的燃烧性能,能降低点火延迟时间和提高燃烧效率[3]。

吸热型碳氢燃料的吸热能力被定义为“热沉”,包括物理热沉和化学热沉,物理热沉指的是燃料在不发生化学反应的情况下,以升温、相变等物理过程吸收的热量,而化学热沉则指的是燃料在发生化学反应时吸收的热量[1]。燃料的物理热沉由热容和温升等因素决定,相对变化不大,而化学热沉则随燃料分子结构和反应条件不同而变化较大。提高化学热沉是吸热燃料发展的重要方向,因此,本论文主要总结了吸热型碳氢燃料化学热沉的进展,目前研究中的化学热沉主要由裂解和重整两种吸热反应提供。燃料的热裂解反应常常会伴随结焦积炭的生成,积炭会降低冷却通道的热传导系数、抑制吸热性能,严重的情况下还可能会导致通道以及喷嘴等部位的堵塞,使发动机失效[5]。催化裂解可以显著降低裂解反应对温度的要求,减少反应积炭,还可以定向调控反应路径,促进反应向吸热反应方向进行,增加反应热沉[1]。催化重整反应指的是在重整催化剂作用下燃料分子与水分子之间的反应,该过程具有吸热量大、结焦量低的特点,近年来受到广泛关注[6]。然而,吸热型碳氢燃料的类型及其吸热反应尚未总结和综述,为解决吸热型碳氢燃料的吸热反应与燃料分子结构、热裂解反应条件、催化裂解催化剂和催化重整过程的关系,本论文从以上几个方面对吸热型碳氢燃料的研究现状进行了总结,并结合发展现状提出了未来的研究方向。

1 吸热型碳氢燃料部分航煤(航空煤油)可直接作为吸热型碳氢燃料使用,如JP-7、JP-8、JP-8+100、JP-10、JP-900和3号航煤等[4]。JP-7、JP-8、JP-8+100和3号航煤等混合燃料主要由烷烃、环烷烃和芳烃组成,可以发生裂解反应而提供热沉[7, 8],且质量热沉以JP-7、JP-8+100、JP-10的顺序逐渐降低[7]。根据构效关系调制的吸热型碳氢燃料可以改进吸热反应性能,例如,天津大学[9]通过去除3号航煤燃料的芳烃获得了一种新型吸热型碳氢燃料EHF,且通过调节不同烷烃、环烷烃和芳烃的比例获得了2种新的吸热型碳氢燃料[10]。浙江大学[11]也以13%的正构烷烃、41%的异构烷烃和45%的环烷烃组成了一种混合吸热型碳氢燃料。大量其他不同组成和来源的混合燃料也被广泛应用于裂解反应[12]。另外,为保障燃料的使用性能,常常需要向燃料中加入合适的添加剂,如抗氧剂和金属钝化剂等[13, 14]。采用乙醇辅助碳氢燃料催化吸热反应也可使热沉得到显著提升[15]。本论文总结了部分吸热型碳氢燃料的热沉情况,如表 1所示。

| fuels | temperature/ K | pressure/ MPa | heat sink/ (MJ·kg-1) | ref. |

| JP-7 | 996.5 | 4.14 | 3.4 | [7] |

| JP-8+100 | 967.6 | 4.14 | 2.9 | [7] |

| JP-10 | 969.9 | 4.14 | 2.6 | [7] |

| JP-10 | 1 008.2 | 4.5 | 2.5 | [16] |

| EHF-851 | 1 023.2 | 6 | 3.3 | [10] |

| EHF | 953.2 | 5 | 3.0 | [17] |

| cyclohexane | 1 023.0 | 5 | 3.5 | [18] |

| n-hexane | 1 019.7 | 5 | 3.4 | [18] |

| n-octane | 924.9 | 4.14 | 2.5 | [7] |

| n-decane | 943.2 | 4 | 2.7 | [19] |

以高热稳定性的燃料的物理热沉来提供吸热能力,是解决高超声速飞行器热障问题的另一个可行思路。高密度燃料因其具有的较高能量密度,可以在油箱体积一定时增加飞行器的航程,或在保持航程一定时增加飞行器的机动性能[20]。因此近年来文献报道的具有高热稳定性的高密度燃料有望作为吸热型碳氢燃料组分。Qin等通过恒容、恒压热裂解实验证明了1, 3-二甲基金刚烷燃料相对于JP-10具有更高的热稳定性[21]。最近,Xie等通过无溶剂重排反应制备了1, 3-二甲基金刚烷燃料,并用压力差示扫描量热法测试了燃料的起始氧化温度,结果表明其热稳定性优于典型的多环碳氢燃料(JP-10、RJ-4、十氢萘)[22]。

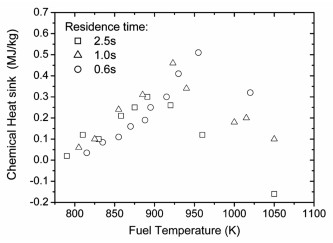

2 热裂解反应 2.1 热裂解反应条件的影响 2.1.1 裂解温度和停留时间的影响裂解温度是最重要的热裂解反应条件。一般认为,温度越高,热裂解程度越深[18]。然而,如图 2所示,当温度在950 K以下时,3号航煤化学热沉(化学热沉由总热沉减去物理热沉而得)随温度的升高而提升,并在950 K时达到最大值0.5 MJ·kg-1,但继续升高温度反而会使热沉下降,在1 025 K时化学热沉已降至0.3 MJ·kg-1(图 2)[23]。另外,尽管停留时间增加有利于反应转化率的升高,但同样地,化学热沉并不总随停留时间增加而增加,如图 2所示[23]。

升高压力可延长燃料在冷却通道内的停留时间,从而增加热裂解转化率[9],当燃料充分裂解时,转化率与压力成正比[24],,因此,相同温度下反应热沉随着压力的提升而增加[9]。然而,压力不但影响反应物的停留时间,还极大地影响反应产物的分布,该过程可以用F-S-S机理(双分子反应,如夺氢反应)和R-K机理(单分子反应,如β-断键反应)的竞争来解释[9]。在较低压力下,燃料热裂解易发生分子数量增加的单分子反应,其中β-断键可以生成更多的烯烃;相反,较高压力下,燃料热裂解更易发生双分子反应,如夺氢反应或者加成反应等,使得烯烃含量剧烈减少,因此,压力升高不利于热沉的提升[9]。因此,在停留时间和反应产物的共同影响下,压力对热沉的影响是非单调的,当温度低于920 K时,高压有利于提高热沉;当温度高于920 K时,高压的作用则相反[25]。对于结焦而言,压力的升高增加了结焦过程的反应时间,同时促进了缩合反应,加剧积炭。例如,在1 023 K下,当压力从0.7 MPa增加至3.5 MPa时,EHF-1热裂解反应积炭量增加2.8倍[9]。

然而,烃类燃料ZH-100在4种压力(0.1、1.5、2.5和3.5 MPa下)的热裂解实验表明,压力对转化率和气体产率的影响不是简单的促进或抑制,在这4个压力中,转化率和气体产率在0.1 MPa下最低,在1.5 MPa下最高,在2.5和3.5 MPa下取得中间值,且在不同情况下顺序不同,该结论与前述压力升高转化率增加的结果不同的原因在于此时的压力范围横跨了临界压力,临界压力下燃料发生剧烈的相态变化,影响反应过程中传热传质现象,进而出现与临界压力下不同的规律[11]。

2.1.3 冷却通道的影响冷却通道的结构会影响燃料的流动性能和传热效率,进而影响热裂解程度和结焦速率。与相同横截面积的圆形冷却通道相比,矩形和方形冷却通道内燃料边界层温度更高、流速更低,高温和低流速促进了燃料热裂解,导致转化率更高、二次反应更复杂、积炭更多[26]且相同出口温度下矩形反应管内热沉比圆形管高[27]。在冷却通道内加入肋片可以促进燃料与高温壁面的热传导,降低壁面温度和近壁区结焦前驱体的含量,升高下游流体的温度,因此,吸热型碳氢燃料在加肋片管下游段的热裂解反应速率显著增加,表面结焦速率显著降低[8]。相似地,减小低温区的流动面积、增大高温区的流动面积可以加强流量分配的均匀性,从而改善燃料的吸热性能[28]。由于热裂解过程中部分结焦来源于表面金属的催化作用,改变冷却通道上金属的存在形式可能会影响燃料的结焦行为[29],例如,在1 073 K,101.3 kPa的环己烷裂解实验中,当不锈钢金属基底的表面粗糙度由238 nm下降到6.14 nm时,结焦量从3.383 μg·cm-2减少到0.689 μg·cm-2[29]。

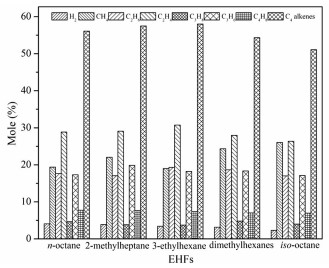

2.2 燃料分子结构和组成的影响碳氢燃料均可发生热裂解反应提供化学热沉,但目前所用的吸热型碳氢燃料常常是包括烷烃、环烷烃、芳烃等组分在内的混合物,不同结构和组成对热裂解的作用不同。对于正构烷烃,链越长越容易断裂,热裂解反应活性越高。有趣的是,正构烷烃的碳数奇偶性也会影响热裂解程度,奇数碳数的正构烷烃分子对称性低,容易发生C—C键断裂,相反,偶数碳数的正构烷烃更易发生脱氢反应,产生更多的氢气,总的来说,奇数碳数的正构烷烃气体产率更高,热沉更高。由于侧链极易断裂,异构烷烃比正构烷烃热裂解活性更高,气体产率更高,抗结焦性能更差[30]。异构烷烃裂解产物的选择性与侧链种类和数量有关,如图 3所示,其中3-乙基己烷的乙烯含量最高,异辛烷的甲烷含量最高[30]。不同结构的异构烷烃热沉存在明显差别,单取代烷烃的热沉高于正构烷烃,且单取代乙基的分子的热沉相比单取代甲基的分子更高。

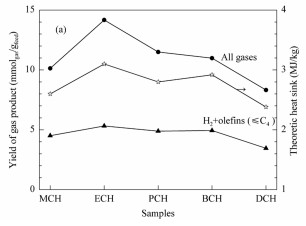

环烷烃裂解的研究相对较少,主要集中在环己烷类和十氢萘类。在超临界条件下十氢萘与乙基环己烷的热裂解反应表明,乙基环己烷热裂解活性高、热沉高[31]。取代环己烷的裂解规律表明,环烷烃上的取代基位置和数量一定程度上影响裂解反应[32]。单取代环己烷中双环己烷的反应活性最低,环己烷上取代基链长增加,气体产率先增加后降低,热沉以乙基环己烷>丁基环己烷>丙基环己烷>甲基环己烷>双环己烷的顺序降低,如图 4所示[32]。对于二取代环己烷而言,2个取代基距离越近,分子内张力越大,越易发生热裂解反应,气体产率以1, 4-二甲基环己烷>1, 3-二甲基环己烷>1, 2-二甲基环己烷>1, 1二甲基环己烷的顺序降低[32]。但是1, 1-二甲基环己烷上取代甲基与环己烷之间的碳碳键较易断裂,产物中甲烷含量较高,H2和烯烃(≤C4)产率较低,相反,1, 3-二甲基环己烷裂解过程中,脱烷基反应与脱氢反应之间存在竞争,脱氢反应使其氢和烯烃的选择性最高(≤C4),热沉最高。

为了研究烷烃、环烷烃和芳烃对吸热性能的影响,研究进行了不同燃料的裂解反应[18, 31]。结果表明,单纯的芳烃不能提供化学热沉[18];相反,正己烷、正壬烷、正癸烷、正十一烷、正十二烷、正十三烷等链烷烃以及环己烷、己基环己烷、十氢萘等环烷烃均会发生热裂解反应提供化学热沉[18, 31]。在较为严苛的裂解条件(1 023 K、5 MPa)下,环己烷和正己烷的热沉基本相同[18]。相反地,在1 023 K、3.5 MPa下,由于环烷烃相对稳定的结构,乙基环己烷和十氢萘的裂解反应活性和热沉明显低于正壬烷等链烷烃[31]。从宏观角度看,以氢碳比作为衡量标准可以对此规律进行概括,即氢碳比高的燃料分子热裂解程度高,吸收热量高[31],该规律具有简便性和一定的普适性,可以在很大程度上简化对燃料热沉的评估。

热裂解反应中不同结构组分之间存在相互作用。不同异构/正构比例的正/异十二烷混合物的热裂解情况表明,异十二烷的存在可以提高正十二烷的转化率,当异/正烷烃比例达到3/1时,正十二烷的转化率提升了3倍[5]。随着正十二烷/十氢萘混合燃料中十氢萘含量的增加,正十二烷转化率降低,这是因为环烷烃在热裂解反应条件下易发生脱氢反应,产生氢供体,终止链烷烃的链传递过程,进而终止热裂解过程[33]。超临界条件下正十二烷与正癸烷、正十四烷、正丁苯、正丁环己烷组成的二元混合燃料以及正丁苯/正丁环己烷混合物的热裂解反应中,二元混合燃料的热裂解会产生特有的产物,且二元链烷烃混合燃料的热裂解过程受组分活性程度的影响,低活性成分会抑制高活性成分的热裂解,而高活性成分加速低活性成分的裂解[34]。因此,易发生热裂解反应的组分,如异构烷烃可用来作为低活性组分热裂解的“引发剂”。在异辛烷中加入10%的JP-10,将JP-10在923 K下的转化率从7.5%增加到41.0%[35]。但这种效应在低温条件下影响较大,而在高温下并不显著,因为此时转化率常常较高,会产生大量的烯烃,烯烃的出现会消耗自由基并将其转移到更稳定的组分,导致二元混合物之间的相互作用减弱[5]。

3 催化裂解反应热裂解反应活化能高,反应速率低,初始温度要求严格,应用极度受限。向裂解反应体系中加入合适的催化剂,可降低反应活化能,加快反应速率,并降低反应的初始温度[1]。催化裂解反应的核心是催化剂,主要包括分子筛催化剂、金属类催化剂和活性炭催化剂。

3.1 分子筛催化剂HY、HZSM-5、Al-MCM-41等分子筛可用于催化裂解反应[36]。例如,HZSM-5和HY分子筛催化正十二烷和3号航煤的裂解反应可以显著提高燃料热沉[37]。然而,ZSM-5的长扩散路径和过强酸性位点容易导致反应物反应过度,生成焦炭堵塞微孔,使催化剂失活[38],因此分子筛改性尤为重要。随着HZSM-5的硅铝比的增加,乙烷、丙烷和丙烯的含量减少,而甲烷和乙烯的含量增加,液体产物中苯、茚、萘及其同系物的含量也逐渐降低[39]。

设计分子筛形态,使其具备良好的扩散性和酸接近性是分子筛改性的重要方向。“多级孔分子筛”结合了微孔和介孔分子筛的优点,在裂解反应中表现出良好的催化性能。多级孔HZSM-5膜在正十二烷的催化裂解中的催化活性比微孔HZSM-5高13%,且结焦速率仅为微孔的1/2[40]。“纳米片”特殊的结构尺寸使其具有相比常规分子筛更短的扩散通道和更好的酸接近性,可实现更高的烯烃产率和更低的结焦倾向[41]。在773 K、质量空速22.56 h-1的反应条件下以n(硅)/n(铝)为25、厚度约为2.0 nm的HZSM-5分子筛纳米片催化JP-10,转化率达到45.3%,比传统HZSM-5催化剂高77%,而失活率仅为传统HZSM-5的2/3[41]。纳米尺寸的粒子具有较高的比表面积和良好的分散性[42],可以长时间稳定地分散于液体燃料中。加入10-4高分散性β纳米颗粒后,JP-10的裂解转化率更高,且反应热沉显著增加[42]。同样地,加入HZSM-5纳米分子筛后,正十二烷在700 K下的裂解转化率比热裂解高出2倍[43]。“核-壳”结构分子筛是以预处理的介孔分子筛为核、以外接的分子筛为壳而得到的新型结构分子筛,催化裂解反应中,燃料首先进入“壳”中进行预裂解,生成相对较小的分子,随后小分子扩散进入“核”中进行进一步裂解反应,由于核中孔隙较大,反应产物的扩散相对容易,裂解产物可以从分子筛中及时脱离,可以在暴露更多的酸性位的同时具有更好的抗失活性能[44]。具有Al-MCM-41壳的有序meso-HZSM-5分子筛催化正十二烷裂解活性比传统HZSM-5分子筛高28%,且其失活速率仅为传统HZSM-5的75%[45]。

以适宜的金属修饰分子筛,可以有效改变酸性分布,抑制焦炭生成。以碱金属(Li、Na、K和Cs)改性ZSM-5可以降低强酸位,抑制二次反应,在提高小分子烯烃选择性的同时抑制结焦[38]。以NiO纳米粒子/纳米片混合薄层改性HZSM-5也可以显著降低催化剂酸度,改变正癸烷的裂解路径,即通过单分子β-裂解反应生成更多的气体产物,从而提升热沉[46]。类似地,一种SO42-/TiO2/ZSM-5催化剂的表面SO42-/TiO2相增强了HZSM-5微晶对气相正戊烷分子的吸附作用,同时有效地抑制了结焦过程中烯烃向结焦前驱体芳烃的转化,在正构烷烃裂解反应中表现出良好的活性、稳定性和抗结焦能力[47]。

氟、磷类非金属的修饰也可以改变分子筛的孔隙率、酸性分布和强度,进而调变其催化性能[48, 49]。磷改性的ZSM-5催化剂的酸量随磷含量的增加而减少,当磷含量达到0.5%时,催化剂活性最高,正十二烷裂解热沉提高了20.2%,达到3.1 MJ·kg-1[50]。氟改性可以增加ZSM-5分子筛的孔隙率,降低了酸度,提高了正癸烷的转化率和热沉,同时抑制结焦[49]。

3.2 金属类催化剂金属氧化物分为酸性和碱性2类,在裂解反应中起不同的作用。酸性载体催化剂比碱性载体催化剂更适合催化正癸烷裂解,Pt/SiO2-Al2O3催化活性最高,1 023 K催化反应热沉达到3.9 MJ·kg-1[51]。改变金属氧化物含量可以调节催化剂酸性,进而增强催化活性。对于具有不同SiO2含量的Rh/SiO2-Al2O3而言,当SiO2含量低于60%时,随着含量的增加,催化甲基环己烷活性增加,但继续增加SiO2含量反而会使活性下降[52]。类似地,Pt/MoO3/ZrO2-TiO2-Al2O3催化剂的催化裂解活性受MoO3含量的影响,MoO3为7.0%时拥有最高的总酸中心和强酸中心数量,表现出最好的催化裂解活性[53]。负载金属可以增加活性位点,进而调变催化活性。相比ZrO2-TiO2-Al2O3,甲基环己烷在Pt/ZrO2-TiO2-Al2O3催化下可以产生更多的烯烃和更少的芳烃[54]。以MoO3/La-Al2O3为载体同时负载金属Pt和Ni的催化剂在正癸烷裂解中具有较高的抗烧结性和良好的活性位分散性,另外,铂镍之间的协同作用使其催化活性和热稳定性提高[55]。

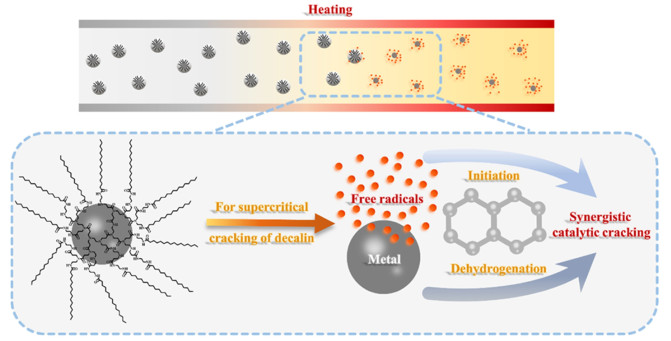

与分子筛纳米粒子相似,金属也能以纳米颗粒的形式介入燃料催化裂解反应。为了保证金属粒子在燃料中的分散稳定性,常常以表面活性剂或官能团对金属进行改性。例如,以油胺为保护配体合成的Pt和Pd纳米颗粒可以提升JP-10裂解反应热沉[56]。采用超支化聚氨基胺负载的金属纳米粒子具有更小的粒子尺寸、更高的比表面积和更好的催化效果,在添加5×10-5后十氢萘的热沉(948 K)由2.2 MJ·kg-1提升至2.6 MJ·kg-1(图 5)[57]。然而粒子表面配体的存在将阻碍粒子的催化作用,因此有必要改变粒子的负载形式,使其在低温下即可脱离配体表面,基于此,Sim等将纳米颗粒固定在高比表面积的功能化石墨烯片基底上制备Pt@FGS,该基底可以在碳氢燃料中形成稳定的流体,同时防止附着的纳米颗粒烧结,在添加5×10-5后,裂解反应转化率显著提高,小分子组分的产率也有一定的增加[58]。

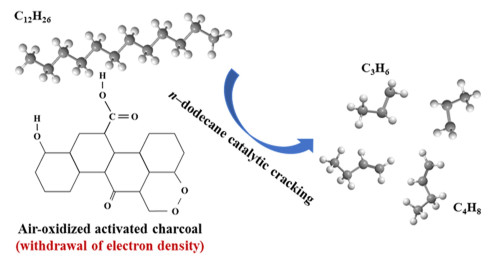

以酸/碱处理的活性炭作为正十二烷低温裂解的催化剂可以有效降低裂解反应温度,抑制芳香族化合物的生成,显著减少裂解积炭量[59]。酸/碱处理活性炭催化裂解作用原理在于,碱处理活性炭导致不饱和sp3杂化碳位的形成,这些杂化碳位可作为非键合离子对的受体,起到类似于L酸位的作用;酸处理活性炭形成了诸如羧酸(COOH)等的氧官能团,这些官能团可作为B酸中心而存在[59]。类似地,如图 6所示,在高温条件下对活性炭进行氧化改性,使其生成羧基官能团作为B酸位点,也可以提高正十二烷裂解的小分子烯烃选择性和热沉[60]。

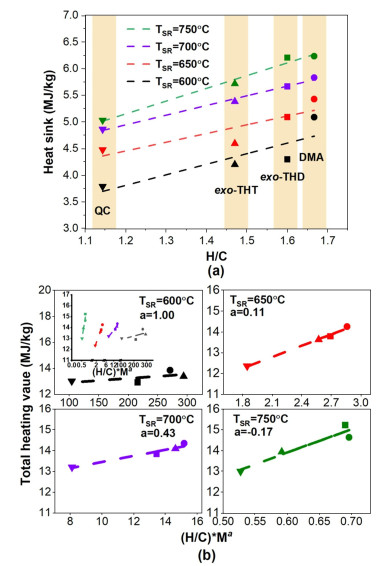

催化重整反应是裂解反应之外的又一类吸热化学反应,在该反应中,燃料分子与水分子在催化表面进行反应,生成氢气、甲烷、一氧化碳等小分子组分,同时吸收大量的热[6]。重整反应条件会对反应产生影响,重整反应热沉在冷却通道轴向中间部位出现最大值,当压力从3 MPa升高到5 MPa时,热沉降低15%,相反,当水含量从5%增加到10%时,最大化学热沉增加了近50%,且进料速度的增加也会增大热沉[61]。高压和高水含量可以在显著抑制焦炭的生成的同时增加3号航煤的转化率,增加进料流速虽然可以减少焦炭含量,但也会降低转化率[62]。燃料分子结构对重整反应也具有显著影响,Zheng等[20]比较了4种不同结构的高能密度燃料(挂式四氢二环戊二烯(exo-THD)、挂式四氢三环戊二烯(exo-THT)、1, 3-二甲基金刚烷(DMA)和四环烷(QC))的重整反应情况,发现在相同温度下,反应转化率以QC>DMA≈exo-THD>exo-THT的顺序依次降低,而积炭量则以exo-THD>QC>exo-THT>DMA的顺序依次降低[20]。尽管催化重整反应中水含量的增加对反应具有重要促进作用,然而,由于水的加入对燃料有不利作用,催化重整反应的核心问题在于在保证反应转化率和热沉的前提下尽可能减少水含量。因此,Zheng等[20]还比较了低水含量下的不同燃料的重整反应热沉,发现燃料H/C越高,热沉越高(如图 7所示)。

事实上,重整往往与热裂解反应结合在一起,尤其是在温度较高的情况下。有无催化重整条件下碳氢燃料的超临界反应表明,催化重整反应可以提升反应热沉,温度越高重整反应和热裂解反应的总热沉区别越大,例如,在693 K下,10%水和90%煤油的混合物的反应热沉比100%煤油高0.4 MJ·kg-1,而在923 K时混合物反应热沉比纯煤油高1.5 MJ·kg-1[6]。另一方面,由于重整生成的氢气可以促进Diels-Alder反应和聚合反应向逆向进行,因此焦炭生成速率降低[63]。

5 结论高超声速飞行器是航空航天科技发展的重要方向,因此吸热型碳氢燃料的应用至关重要。吸热型碳氢燃料的研究重点在于其吸热化学反应,如热裂解、催化裂解和催化重整等。综述了吸热型碳氢燃料及其裂解和重整反应进展,介绍了当前所用吸热型碳氢燃料及其热沉,分析了热裂解反应和催化重整反应中反应条件和燃料分子结构的影响,介绍了分子筛、金属和活性炭3类裂解催化剂的性能。目前,吸热型碳氢燃料应用的不同反应类型已经有大量文献,针对热裂化和催化重整反应条件和燃料分子结构的影响已经有了较为完备的理论,针对催化裂解的种类和性能也有了较多报道,但相较而言,目前吸热型碳氢燃料的种类仍然限制在常用航煤的范围内,针对改进吸热型碳氢燃料结构和组分以提升热沉和抗结焦性能的文献较少,不能紧密关联当前领域需求。

6 展望针对当前国内外高超声速飞行器的发展情况,目前吸热型碳氢燃料的发展的趋势主要集中于:(1)增加现有吸热型碳氢燃料的能量密度,如通过改善结构,提升燃料密度,以高稳定性高密度燃料作为吸热型碳氢燃料,以提高飞行器航程或机动性能;(2)通过调整高温裂解、催化裂解和催化重整反应的条件,进一步提升燃料热沉,使其满足更高马赫数的要求;(3)基于本论文所述燃料分子结构对热裂解和催化重整反应的影响,合成新型结构燃料,使其在满足热沉需求的同时具有较低结焦倾向,为高超声速飞行器的发展提供保障。

| [1] |

LANDER H, NIXON A C. Endothermic fuels for hypersonic vehicles[J]. Journal of Aircraft, 1971, 8(4): 200-207. DOI:10.2514/3.44255 |

| [2] |

SREEKIREDDY P, REDDY T K K, SELVARAJ P, et al. Analysis of active cooling panels in a scramjet combustor considering the thermal cracking of hydrocarbon fuel[J]. Applied Thermal Engineering, 2019, 147: 231-241. DOI:10.1016/j.applthermaleng.2018.10.078 |

| [3] |

SOBEL D R, SPADACCINI L J. Hydrocarbon fuel cooling technologies for advanced propulsion[J]. Journal of Engineering for Gas Turbines and Power, 1997, 119(2): 344-351. DOI:10.1115/1.2815581 |

| [4] |

孙道安, 李春迎, 杜咏梅, 等. 吸热燃料催化裂解研究进展[J]. 化工进展, 2012, 31(9): 1959-1967. SUN Daoan, LI Chunying, DU Yongmei, et al. Progress of catalytic cracking of endothermic fuels[J]. Chemical Industry and Engineering Progress, 2012, 31(9): 1959-1967. (in Chinese) |

| [5] |

JIANG R, LIU G, HE X, et al. Supercritical thermal decompositions of normal- and iso-dodecane in tubular reactor[J]. Journal of Analytical and Applied Pyrolysis, 2011, 92(2): 292-306. DOI:10.1016/j.jaap.2011.07.001 |

| [6] |

HOU L, DONG N, REN Z, et al. Cooling and coke deposition of hydrocarbon fuel with catalytic steam reforming[J]. Fuel Processing Technology, 2014, 128: 128-133. DOI:10.1016/j.fuproc.2014.07.011 |

| [7] |

HUANG H, SPADACCINI L, SOBEL D. Endothermic heat-sink of jet fuels for scramjet cooling[C]//38th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit. Indianapolis, Indiana. Reston, Virginia: AIAA, 2002

|

| [8] |

XU K, SUN X, MENG H. Conjugate heat transfer, endothermic fuel pyrolysis and surface coking of aviation kerosene in ribbed tube at supercritical pressure[J]. International Journal of Thermal Sciences, 2018, 132: 209-218. DOI:10.1016/j.ijthermalsci.2018.06.008 |

| [9] |

JIN B, JING K, LIU J, et al. Pyrolysis and coking of endothermic hydrocarbon fuel in regenerative cooling channel under different pressures[J]. Journal of Analytical and Applied Pyrolysis, 2017, 125: 117-126. DOI:10.1016/j.jaap.2017.04.010 |

| [10] |

LI Y, JIN B, ZHANG X, et al. Pyrolysis and heat sink of an endothermic hydrocarbon fuel EHF-851[J]. Journal of Analytical and Applied Pyrolysis, 2021. DOI:10.1016/j.jaap.2021.105084 |

| [11] |

WANG Z, GUO Y, LIN R. Pyrolysis of hydrocarbon fuel ZH-100 under different pressures[J]. Journal of Analytical and Applied Pyrolysis, 2009, 85(1/2): 534-538. |

| [12] |

李海静, 刘国柱, 张香文. 全二维气相色谱-质谱分析煤油基吸热型碳氢燃料烃族组成[J]. 色谱, 2018, 36(8): 780-785. LI Haijing, LIU Guozhu, ZHANG Xiangwen. Analysis of kerosene-based endothermic hydrocarbon fuel using comprehensive two-dimensional gas chromatography coupled to mass spectrometry[J]. Chinese Journal of Chromatography, 2018, 36(8): 780-785. (in Chinese) |

| [13] |

YUE L, WU J, GONG Y, et al. Heat transfer and cracking performance of endothermic hydrocarbon fuel when it cools a high temperature channel[J]. Fuel Processing Technology, 2016, 149: 112-120. DOI:10.1016/j.fuproc.2016.04.017 |

| [14] |

JIA T, ZHANG X, LIU Y, et al. A comprehensive review of the thermal oxidation stability of jet fuels[J]. Chemical Engineering Science, 2021. DOI:10.1016/j.ces.2020.116157 |

| [15] |

许国梁, 陈帅, 吴春田, 等. 乙醇辅助碳氢燃料催化吸热反应[J]. 含能材料, 2020, 28(5): 416-423. XU Guoliang, CHEN Shuai, WU Chuntian, et al. Ethanol-assisted catalytic endothermic reaction of hydrocarbon fuel[J]. Chinese Journal of Energetic Materials, 2020, 28(5): 416-423. (in Chinese) |

| [16] |

PAN Y, ZHANG H, ZHANG C, et al. Supercritical pyrolysis and coking of JP-10 in regenerative cooling channels[J]. Energy & Fuels, 2020, 34(2): 1627-1638. |

| [17] |

JIANG R, LIU G, ZHANG X. Thermal cracking of hydrocarbon aviation fuels in regenerative cooling microchannels[J]. Energy & Fuels, 2013, 27(5): 2563-2577. |

| [18] |

LIU Z, BI Q, FENG J. Evaluation of heat sink capability and deposition propensity of supercritical endothermic fuels in a minichannel[J]. Fuel, 2015, 158: 388-398. DOI:10.1016/j.fuel.2015.05.068 |

| [19] |

ZHU Y, LIU B, JIANG P. Experimental and numerical investigations on n-decane thermal cracking at supercritical pressures in a vertical tube[J]. Energy & Fuels, 2014, 28(1): 466-474. |

| [20] |

ZHENG Q, XIAO Z, XU J, et al. Catalytic steam reforming and heat sink of high-energy-density fuels: Correlation of reaction behaviors with molecular structures[J]. Fuel, 2021. DOI:10.1016/j.fuel.2020.119371 |

| [21] |

QIN X, YUE L, WU J, et al. Thermal stability and decomposition kinetics of 1, 3-dimethyladamantane[J]. Energy & Fuels, 2014, 28(10): 6210-6220. |

| [22] |

XIE J, JIA T, GONG S, et al. Synthesis and thermal stability of dimethyl adamantanes as high-density and high-thermal-stability fuels[J]. Fuel, 2020. DOI:10.1016/j.fuel.2019.116424 |

| [23] |

ZHONG F, FAN X, YU G, et al. Thermal cracking and heat sink capacity of aviation kerosene under supercritical conditions[J]. Journal of Thermophysics and Heat Transfer, 2011, 25(3): 450-456. DOI:10.2514/1.51399 |

| [24] |

ZHAO G, SONG W, ZHANG R. Effect of pressure on thermal cracking of China RP-3 aviation kerosene under supercritical conditions[J]. International Journal of Heat and Mass Transfer, 2015, 84: 625-632. DOI:10.1016/j.ijheatmasstransfer.2015.01.059 |

| [25] |

ZHOU W, JIA Z, QIN J, et al. Experimental study on effect of pressure on heat sink of n-decane[J]. Chemical Engineering Journal, 2014, 243: 127-136. DOI:10.1016/j.cej.2013.12.081 |

| [26] |

LI F, LI Z, JING K, et al. Thermal cracking of endothermic hydrocarbon fuel in regenerative cooling channels with different geometric structures[J]. Energy & Fuels, 2018, 32(6): 6524-6534. |

| [27] |

LEI Z, LIU B, HUANG Q, et al. Thermal cracking characteristics of n-decane in the rectangular and circular tubes[J]. Chinese Journal of Chemical Engineering, 2019, 27(12): 2876-2883. DOI:10.1016/j.cjche.2019.01.034 |

| [28] |

JIANG Y, QIN J, XU Y, et al. The influences of variable sectional area design on improving the hydrocarbon fuel flow distribution in parallel channels under supercritical pressure[J]. Fuel, 2018, 233: 442-453. DOI:10.1016/j.fuel.2018.06.082 |

| [29] |

TANG S, LUO X, CAI C, et al. Relationship between coking behavior in hydrocarbon fuel pyrolysis and surface roughness[J]. Energy & Fuels, 2018, 32(2): 1223-1229. |

| [30] |

SUN D, DU Y, ZHANG J, et al. Effects of molecular structures on the pyrolysis and anti-coking performance of alkanes for thermal management[J]. Fuel, 2017, 194: 266-273. DOI:10.1016/j.fuel.2016.12.090 |

| [31] |

YUE L, LI G, HE G, et al. Impacts of hydrogen to carbon ratio (H/C) on fundamental properties and supercritical cracking performance of hydrocarbon fuels[J]. Chemical Engineering Journal, 2016, 283: 1216-1223. DOI:10.1016/j.cej.2015.08.081 |

| [32] |

SUN D, DU Y, LI C, et al. Theoretic heat sink simulation and experimental investigation of the pyrolysis of substituted cyclohexanes[J]. Journal of Energy Chemistry, 2015, 24(1): 119-125. DOI:10.1016/S2095-4956(15)60292-3 |

| [33] |

SUN D, LI C, DU Y, et al. Effects of endothermic hydrocarbon fuel composition on the pyrolysis and anti-coking performance under supercritical conditions[J]. Fuel, 2019, 239: 659-666. DOI:10.1016/j.fuel.2018.11.003 |

| [34] |

YU J, ESER S. Supercritical-phase thermal decomposition of binary mixtures of jet fuel model compounds[J]. Fuel, 2000, 79(7): 759-768. DOI:10.1016/S0016-2361(99)00199-4 |

| [35] |

LI G, ZHANG C, WEI H, et al. Investigations on the thermal decomposition of JP-10/iso-octane binary mixtures[J]. Fuel, 2016, 163: 148-156. DOI:10.1016/j.fuel.2015.09.052 |

| [36] |

HUANG B, BAI P, NEUROCK M, et al. Conversion of n-hexane and n-dodecane over H-ZSM-5, H-Y and Al-MCM-41 at supercritical conditions[J]. Applied Catalysis A: General, 2017, 546: 149-158. DOI:10.1016/j.apcata.2017.07.027 |

| [37] |

李佳, 邹吉军, 张香文, 等. 吸热燃料在管式涂层反应器内的催化裂解反应[J]. 石油化工, 2007, 36(4): 328-333. LI Jia, ZOU Jijun, ZHANG Xiangwen, et al. Catalytic cracking of endothermic fuels in coated tube reactor[J]. Petrochemical Technology, 2007, 36(4): 328-333. DOI:10.3321/j.issn:1000-8144.2007.04.002 (in Chinese) |

| [38] |

JI Y, YANG H, YAN W. Effect of alkali metal cations modification on the acid/basic properties and catalytic activity of ZSM-5 in cracking of supercritical n-dodecane[J]. Fuel, 2019, 243: 155-161. DOI:10.1016/j.fuel.2019.01.105 |

| [39] |

XING Y, LI D, XIE W, et al. Catalytic cracking of tricyclo[5.2.1.02.6]decane over HZSM-5 molecular sieves[J]. Fuel, 2010, 89(7): 1422-1428. DOI:10.1016/j.fuel.2009.10.025 |

| [40] |

DIAO Z, CHENG L, HOU X, et al. Fabrication of the hierarchical HZSM-5 membrane with tunable mesoporosity for catalytic cracking of n-dodecane[J]. Catalysts, 2019. DOI:10.3390/catal9020155 |

| [41] |

TIAN Y, QIU Y, HOU X, et al. Catalytic cracking of JP-10 over HZSM-5 nanosheets[J]. Energy & Fuels, 2017, 31(11): 11987-11994. |

| [42] |

SUN W, LIU G, WANG L, et al. Quasi-homogeneous catalytic cracking of JP-10 over high hydrocarbon dispersible nanozeolites[J]. Fuel, 2015, 144: 96-102. DOI:10.1016/j.fuel.2014.12.022 |

| [43] |

BAO S, LIU G, WANG L, et al. Quasi-homogeneous catalytic activities of hydrocarbon dispersible HZSM-5 nanocrystals grafted with different alkyl groups[J]. Applied Catalysis A: General, 2011, 405(1/2): 61-68. |

| [44] |

DIAO Z, WANG L, ZHANG X, et al. Catalytic cracking of supercritical n-dodecane over meso-HZSM-5@Al-MCM-41 zeolites[J]. Chemical Engineering Science, 2015, 135: 452-460. DOI:10.1016/j.ces.2014.12.048 |

| [45] |

WANG L, DIAO Z, TIAN Y, et al. Catalytic cracking of endothermic hydrocarbon fuels over ordered meso-HZSM-5 zeolites with Al-MCM-41 shells[J]. Energy & Fuels, 2016, 30(9): 6977-6983. |

| [46] |

LONG L, ZHOU W, QIU Y, et al. Coking and gas products behavior of supercritical n-decane over NiO nanoparticle/nanosheets modified HZSM-5[J]. Energy, 2020. DOI:10.1016/j.energy.2019.116540 |

| [47] |

HOU X, QIU Y, YUAN E, et al. SO42-/TiO2 promotion on HZSM-5 for catalytic cracking of paraffin[J]. Applied Catalysis A: General, 2017, 537: 12-23. DOI:10.1016/j.apcata.2017.03.002 |

| [48] |

SANG Y, LI H. Effect of phosphorus and mesopore modification on the HZSM-5 zeolites for n-decane cracking[J]. Journal of Solid State Chemistry, 2019, 271: 326-333. DOI:10.1016/j.jssc.2019.01.016 |

| [49] |

SHANG Q, XU G, TANG N, et al. Fluoride-modified ZSM-5 for endothermic catalytic cracking of n-decane[J]. Microporous and Mesoporous Materials, 2019. DOI:10.1016/j.micromeso.2019.109616 |

| [50] |

JI Y, YANG H, ZHANG Q, et al. Phosphorus modification increases catalytic activity and stability of ZSM-5 zeolite on supercritical catalytic cracking of n-dodecane[J]. Journal of Solid State Chemistry, 2017, 251: 7-13. DOI:10.1016/j.jssc.2017.03.023 |

| [51] |

ZHANG J, CHEN T, JIAO Y, et al. Role of acidity in catalytic cracking of n-decane over supported Pt-based catalysts[J]. Applied Surface Science, 2020. DOI:10.1016/j.apsusc.2019.145113 |

| [52] |

WANG Z, ZHANG H, LI S, et al. The performance of Rh/SiO2-Al2O3 catalysts in methycyclohexane cracking reaction[J]. Journal of Analytical and Applied Pyrolysis, 2017, 124: 475-485. DOI:10.1016/j.jaap.2017.02.012 |

| [53] |

ZHANG H, WANG Z, LI S, et al. Correlation between structure, acidity and activity of Mo-promoted Pt/ZrO2-TiO2-Al2O3 catalysts for n-decane catalytic cracking[J]. Applied Thermal Engineering, 2017, 111: 811-818. DOI:10.1016/j.applthermaleng.2016.10.006 |

| [54] |

LIU B, WANG Z, ZHU Q, et al. Performance of Pt/ZrO2-TiO2-Al2O3 and coke deposition during methylcyclohexane catalytic cracking[J]. Fuel, 2017, 200: 387-394. DOI:10.1016/j.fuel.2017.03.058 |

| [55] |

ZHANG J, CHEN T, YAO P, et al. Catalytic cracking of n-decane over monometallic and bimetallic Pt-Ni/MoO3/La-Al2O3 catalysts: Correlations of surface properties and catalytic behaviors[J]. Industrial & Engineering Chemistry Research, 2019, 58(5): 1823-1833. |

| [56] |

E X, ZHANG Y, ZOU J, et al. Oleylamine-protected metal (Pt, Pd) nanoparticles for pseudohomogeneous catalytic cracking of JP-10 jet fuel[J]. Industrial & Engineering Chemistry Research, 2014, 53(31): 12312-12318. |

| [57] |

YE D, ZHAO L, BAI S, et al. New strategy for high-performance integrated catalysts for cracking hydrocarbon fuels[J]. ACS Applied Materials & Interfaces, 2019, 11(43): 40078-40090. |

| [58] |

SIM H S, YETTER R A, HONG S, et al. Enhanced fuel decomposition in the presence of colloidal functionalized graphene sheet-supported platinum nanoparticles[J]. ACS Applied Energy Materials, 2020, 3(8): 7637-7648. DOI:10.1021/acsaem.0c01010 |

| [59] |

SONG K H, JEONG S K, JEONG B H, et al. Acid/base-treated activated carbon catalysts for the low-temperature endothermic cracking of n-dodecane with applications in hypersonic vehicle heat management systems[J]. Catalysts, 2020. DOI:10.3390/catal10101149 |

| [60] |

SONG K, JEONG S, PARK K, et al. Supercritical catalytic cracking of n-dodecane over air-oxidized activated charcoal[J]. Fuel, 2020. DOI:10.1016/j.fuel.2020.118010 |

| [61] |

FENG Y, LIU Y, CAO Y, et al. Thermal management evaluation for advanced aero-engines using catalytic steam reforming of hydrocarbon fuels[J]. Energy, 2020. DOI:10.1016/j.energy.2019.116738 |

| [62] |

LIU S, FENG Y, CHU Y, et al. Numerical study of catalytic steam reforming of aviation kerosene at supercritical pressures[J]. Fuel, 2018, 212: 375-386. DOI:10.1016/j.fuel.2017.10.071 |

| [63] |

HOU L, ZHANG X, REN Z. Coke suppression of kerosene by wall catalytic steam reforming[J]. Fuel Processing Technology, 2016, 154: 117-122. DOI:10.1016/j.fuproc.2016.08.019 |

2022, Vol. 39

2022, Vol. 39