2. 天津化学化工协同创新中心,天津 300072

2. Collaborative Innovation Center of Chemical Science and Engineering (Tianjin), Tianjin 300072, China

颜料红146是有机颜料中的一个重要品种,具有较强的蓝光吸收、鲜艳的色光、较强的耐热性和耐溶剂性,主要通过重氮化反应和偶合反应2个步骤合成[1]。在生产过程中,反应收率、粒径以及色光等特性是影响偶氮颜料性能的关键因素[2]。在工业生产中,目前使用的是传统釜式反应器的间歇工艺,存在收率不足95%、粒径较大、粒径分布不均等问题,导致颜料的批次性能差异[3]。微反应器与传统反应器相比,具有良好的传质与传热效果,可以精确地控制反应条件,强化反应效率的同时还能够大幅度提高生产安全性,具有巨大的优势[4]。

在过去的20年中,微反应器技术逐渐应用于有机颜料以及染料的合成领域[5-10]。2002年,de Mello等[11]以芳伯胺为重氮组分,β-萘酚为偶合组分,首次利用微反应器在室温下进行了偶氮染料的连续化合成,展现出微反应器在涉及不稳定中间体的连续化合成中的安全性。2005年,Pennemann等[12]利用微反应器强化了重氮液与偶合组分的混合过程,制备的颜料黄12与商品化样品相比,其光泽度提高了73%,透明度提高了66%。梁栋等[13, 14]设计了一种缩放螺旋混合器,应用于水溶性偶氮染料活性黑KN-B的连续化合成,产率达到95.5%;然而将反应器的细管内径放大至6.5 mm时,收率下降至56.7%。2016年,Akwi等[15, 16]研究了苏丹Ⅱ偶氮染料在微反应器内的连续化合成方法,确定了最适宜偶合反应温度、pH值及流速; 同年又研究了非水溶性的偶合组分的连续偶合反应,收率达到99%以上。2017年,杨林涛等[17]利用微通道反应器分别实现了溶液、乳化液、悬浮液等不同状态芳胺的连续重氮化反应以及连续偶合反应,颜料产品的收率达到98%以上,着色力略高,色光相近。2018年,王法军等[18]利用微反应器在60 mL·min-1的物料流量下连续化合成了几种水溶性偶氮染料产品,实现了重氮化与偶合反应的两级连续化合成。

关于利用微反应器进行偶氮颜料及染料的连续化合成的报道近年来不断涌现,但是多以结构简单的可溶性染料为研究模型,且运行规模基本以小流量( <5 L·h-1)为主。在课题组之前的研究工作中,设计了一种管状微型混合器[19],并成功应用于微溶性芳胺的高流量(50 L·h-1)连续重氮化反应[20]。本研究基于设计的管状微型混合器,系统地研究了颜料红146的连续化合成工艺,优化重氮化与偶合反应的实验参数。与间歇工艺相比,连续化工艺不仅得到了性能优越的颜料产品,而且降低了能耗与材料成本,提高了安全性,为工业化生产提供了有力依据。

1 实验部分 1.1 试剂与仪器3-氨基-4-甲氧基苯甲酰苯胺(红色基KD),工业纯,武汉海山科技有限公司; N-(4-氯-2, 5-二甲氧苯基)-3-羟基-2-萘酰胺(色酚AS-LC),工业纯,武汉海山科技有限公司; 盐酸(HCl,质量分数为37%),分析纯,天津市大茂化学试剂厂; 亚硝酸钠(NaNO2),分析纯,利安隆博华(天津)医药化学公司; 尿素,分析纯,天津市元立化工有限公司; 无水乙酸钠,分析纯,天津市科密欧化学试剂有限公司; 氢氧化钠(NaOH),分析纯,天津市江天化工技术有限公司; 颜料黄146标样,蓬莱新光颜料化工有限公司。

HD2015W型电动搅拌机,上海司乐仪器有限公司; JXM-A型机械隔膜计量泵(隔膜材质为PTFE),浙江爱力浦科技股份有限公司; PHSJ-6L型实验室pH计,上海仪电科学仪器股份有限公司; SHB-Ⅲ型循环水式多用真空泵,郑州长城科工贸有限公司; CS-10型精密色差仪,杭州彩谱科技有限公司; BT-9300ST型激光粒度分布仪,丹东百特仪器有限公司; 管状微型混合器,自制。

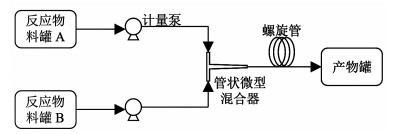

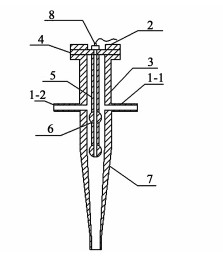

1.2 实验方法 1.2.1 实验装置偶氮染料连续化合成工艺的反应装置以及管状微型混合器如图 1与图 2所示。2台计量泵将反应物料泵送至管状微型混合器进行反应,经过螺旋管在出口处得到相应产品。

|

| 图 1 偶氮染料连续化合成工艺的反应装置示意图 Fig.1 Experimental device for continuous-flow synthesis of azo pigments |

| |

|

| 图 2 管状微型混合器的结构示意图 Fig.2 The structure of tubular micromixer |

| |

该管状微型混合器包括进料口(1-1&1-2,内径为4 mm,2个进料口的端口之间的长度为90 mm)、顶盖(2)、筒体(3,长度为120 mm,内径为22 mm)、法兰垫片(4)、扰流棒(5,长度为105 mm,直径为10 mm)、球型扰流颗粒(6,直径为20 mm)、出口通道(7,长度为80 mm,出口末端内径为9 mm)以及电极棒(8,在线监控管状微型混合器内反应体系的温度或pH值)。

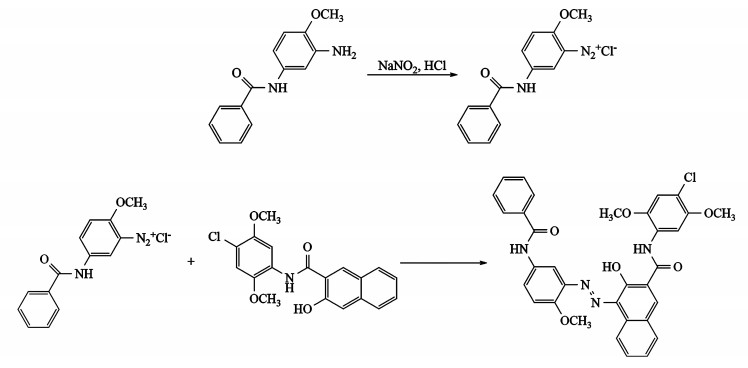

1.2.2 间歇法颜料红146的合成路线如图 3所示。

|

| 图 3 颜料红146的合成线路 Fig.3 Synthetic route of Pigment Red 146 |

| |

重氮化反应:将20 mL蒸馏水、1.24 mL HCl及1.0 g红色基KD依次加入至100 mL三口瓶中,室温下打浆1 h。随后将其置于冰水浴中,冷却至5 ℃,迅速加入提前配制好的质量分数为30%的NaNO2溶液,反应30 min,使用淀粉碘化钾试纸检测NaNO2是否过量,加入适量尿素继续反应30 min以除去过量的NaNO2。反应结束后,抽滤,得到黄色澄清的重氮液。

偶合反应:将40 mL蒸馏水、0.36 g NaOH及1.6 g色酚AS-LC依次加入至250 mL三口瓶中,90 ℃水浴加热下搅拌1 h。随后冷却至室温并将其置于冰水浴中,冷却至5 ℃,使用恒压滴液漏斗将重氮液缓慢地滴加至偶合组分中,过程中添加适量无水乙酸钠调节反应体系的pH值,滴加完毕后继续搅拌反应1 h。反应结束后,将反应混合液于90 ℃下保温1 h。抽滤,使用70 ℃蒸馏水洗涤至滤液呈中性,将滤饼于70 ℃下烘干,得到红色固体,即颜料红146。

1.2.3 连续法重氮化反应:将138.50 mL HCl及105.0 g红色基KD依次加入至1.2 L蒸馏水中,室温下打浆1 h。随后加入冰水调节浆料温度至20 ℃,并补充体积至1.5 L备用。将30.5 g NaNO2加入至1.2 L蒸馏水中,随后加入冰水调节溶液温度至20 ℃,并补充体积至1.5 L备用。使用校准后的计量泵,将红色基KD浆料与NaNO2溶液的流量调节至50 L·h-1,将2种反应物泵送至连续化反应装置中。弃去前100 mL反应混合液,收集随后的反应混合液并继续搅拌10 min,加入适量尿素以除去过量的NaNO2,抽滤,得到黄色澄清的重氮液。

偶合反应:将2 L蒸馏水、18.0 g NaOH及157.5 g色酚AS-LC依次加入至3 L烧杯中,90 ℃水浴加热搅拌1 h,随后冷却至20 ℃备用。使用校准后的计量泵,将重氮液与偶合组分的流量调节至50 L·h-1,将2种反应物泵送至连续化反应装置中。弃去前100 mL反应混合液,收集随后的反应混合液并继续搅拌30 min,反应结束后,将反应混合液于90 ℃下保温1 h。抽滤,使用70 ℃蒸馏水洗涤至滤液呈中性,将滤饼于70 ℃下烘干,得到红色固体,即颜料红146。

1.3 反应收率的计算偶合反应的收率[1]通过渗圈实验进行测定。将反应混合液滴到滤纸上,通过H酸检测渗环,若渗环变为紫色,则表明存在重氮盐,然后将偶合组分加入至反应混合液中,再次检测直至渗环的紫色在5 s内消失。偶合反应的收率:

| $ \eta_{\mathrm{c}}=\left[\left(m_{1}-m_{2}\right) / m_{1}\right] \times 100 \% $ | (1) |

式(1)中:m1为初始添加的偶合组分的质量; m2为反应后添加的偶合组分的质量。

重氮化反应收率的计算:将重氮液继续与偶合组分进行反应,称量最后得到的颜料红146的质量来计算反应的总收率。反应的总收率:

| $\eta_{\text {总 }}=\left(n_{2} / n_{1}\right) \times 100 \% $ | (2) |

式(2)中:n1为红色基KD的物质的量,n2为颜料红146的物质的量。重氮化反应的收率:

| $ \eta_{\mathrm{d}}=\eta_{\text {总 }} / \eta_{\mathrm{c}} $ | (3) |

色光:基于CIE-L*a*b*,通过精密色差仪测量颜料的L*、a*、b*值。其中L*为亮度,表示从黑到白; a*、b*为色度,a*表示从绿(-a)到红(+a),b*表示从蓝(-b)到黄(+b)。

粒径:通过激光粒度分布仪测量颜料的粒径D10、D50、D90以及D[4,3]。其中D10、D50、D90分别表示累积分布达到10%、50%、90%时的粒径,即小于此粒径的体积含量占全部样品的10%、50%、90%;D[4,3]表示样品的体积平均粒径。

2 结果与讨论 2.1 重氮化反应收率的优化 2.1.1 反应温度对重氮化反应收率的影响重氮盐不稳定,且随着温度的升高稳定性大幅下降,更容易发生分解反应。重氮化反应以及偶合反应放热大,间歇生产时需要在低温条件下进行,这将引起大量的能耗。而室温通常为20~25 ℃,若重氮化以及偶合反应能够在室温下进行反应,并且保持较高的收率,将大大减少能耗,所以我们试图提高反应温度至室温。在红色基KD的质量浓度为70 g·L-1、n(HCl)∶n(红色基KD)=3.0∶1.0、流量为50 L·h-1的条件下,进行重氮化反应的连续化工艺,考察反应温度对重氮化反应收率的影响,结果如图 4所示。

|

| 图 4 反应温度对重氮化反应收率的影响 Fig.4 Effect of temperature on the yield of diazotization |

| |

在相同的反应温度下,连续化工艺的重氮化反应收率明显高于间歇法; 随着反应温度的不断升高,2种工艺的重氮化反应收率均呈现出下降趋势。间歇法的重氮化反应收率随着温度的升高下降幅度很大,由95.4%降至79.3%。对于连续化工艺,当反应温度在从5 ℃升高至20 ℃时,收率均在98%以上; 当温度升高至25 ℃时,收率略有下降,但仍然为97.6%。这是因为重氮盐具有热不稳定性,间歇法容易造成局部过热现象,导致重氮盐的分解等副反应的发生。连续化反应装置具有更大的比表面积,有利于散热。经测量,连续化工艺中物料进口、混合器内以及物料出口的温度基本一致,表明在连续化反应过程中没有热量累积,从而抑制了重氮盐的分解,避免了收率的大幅度下降。所以,最终选择在反应温度为20 ℃的情况下进行重氮化反应的连续化工艺。

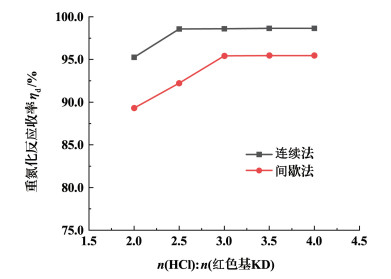

2.1.2 盐酸的用量对重氮化反应收率的影响在红色基KD的质量浓度为70 g·L-1、反应温度为20 ℃、流量为50 L·h-1的条件下,进行重氮化反应的连续化工艺,考察盐酸的用量对重氮化反应收率的影响,结果如图 5所示。

|

| 图 5 盐酸的用量对重氮化反应收率的影响 Fig.5 Effect of molar ratio of HCl to Red base KD on the yield of diazotization |

| |

对比来看,连续化工艺的重氮化反应收率明显高于间歇法,当盐酸的用量增加时,重氮化反应的收率均呈现出上升趋势并趋于平稳。对于间歇法,当n(HCl)∶n(红色基KD)=3.0∶1.0时,收率出现拐点,平稳保持在95%以上; 对于连续化工艺,当n(HCl)∶n(红色基KD)=2.5∶1.0时,收率出现拐点,平稳保持在98%以上。在间歇法中,往往需要过量的盐酸来维持反应体系的强酸性,避免重氮盐的分解以及副反应的发生。在连续化工艺中,由于反应装置具有较高的传质效率,而且重氮组分浆料与NaNO2溶液的混合是连续不断进行的,反应体系能够快速达到平衡且不随时间的变化而变化,提高了原子的有效利用率,无需过量的盐酸来维持反应体系的强酸性。因此,与间歇法相比,连续化工艺可以大大减少盐酸的用量,最终选择在n(HCl)∶n(红色基KD)=2.5∶1.0的情况下进行重氮化反应的连续化工艺。

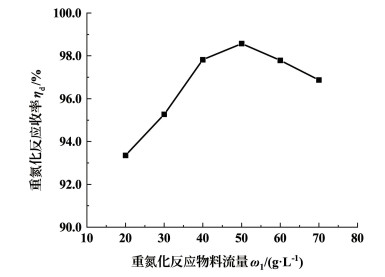

2.1.3 物料流量对重氮化反应收率的影响在红色基KD的质量浓度为70 g·L-1、反应温度为20 ℃、n(HCl)∶n(红色基KD)=2.5∶1.0的条件下,进行重氮化反应的连续化工艺,考察物料流量对重氮化反应收率的影响,结果如图 6所示。

|

| 图 6 物料流量对重氮化反应收率的影响 Fig.6 Effect of reactant flux on the yield of diazotization |

| |

当物料流量从20 L·h-1增加至50 L·h-1时,重氮化反应收率逐渐增大,在50 L·h-1时达到最大值98.6%;当流量继续增大时,收率有所下降。这是因为随着反应物流量的增加,混合器内的微观混合效果得到强化,同时螺旋管内的“二次流”现象更加强烈,增加了流体的接触面积,反应更加充分,导致收率升高; 当流量过高时,反应物在混合器内的停留时间缩短,导致反应不完全,进而使得收率有所下降。所以,最终选择在流量为50 L·h-1的条件下进行重氮化反应的连续化工艺。

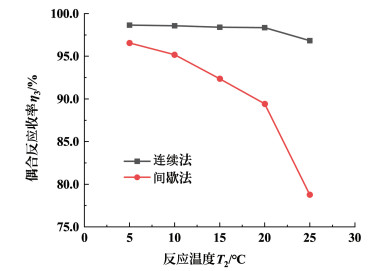

2.2 偶合反应收率的优化 2.2.1 反应温度对偶合反应收率的影响经测量,反应体系温度与偶合组分进料温度基本一致。在反应体系pH值为5.0、流量为50 L·h-1的条件下进行偶合反应的连续化工艺,考察反应温度对偶合反应收率的影响,结果如图 7所示。

|

| 图 7 反应温度对偶合反应收率的影响 Fig.7 Effect of temperature on the yield of azo-coupling reaction |

| |

由图 7可以看出,连续化工艺的偶合反应收率明显高于间歇法,随着反应温度的不断升高,收率均呈现出下降趋势。这是因为偶合反应为放热反应,间歇法容易造成局部过热现象,加快重氮盐的分解,进而导致收率的下降。经测量,连续化工艺中偶合组分、混合器内以及物料出口的温度基本一致,表明在连续化反应过程中没有大量热量的累积,从而抑制了重氮盐的分解,避免了偶合反应收率的大幅下降。所以,最终选择在反应温度为20 ℃的条件下进行偶合反应的连续化工艺。

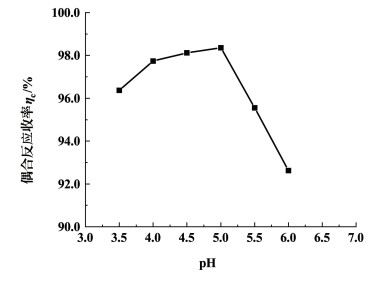

2.2.2 反应体系pH值对偶合反应收率的影响在反应温度为20 ℃、流量为50 L·h-1的条件下进行偶合反应的连续化工艺,考察反应体系pH值对偶合反应收率的影响,结果如图 8所示。

|

| 图 8 反应体系pH值对偶合反应收率的影响 Fig.8 Effect of pH on the yield of azo-coupling reaction |

| |

随着反应体系pH值的逐渐增大,连续化工艺的偶合反应收率先升高后降低,在反应体系pH=5.0时达到峰值98.4%。当反应体系pH>5.0时,收率大幅下降至92.7%,这是因为重氮盐极易分解,必须在强酸性条件下才能保持稳定,当酸性减弱时,重氮盐的分解速度加快,副反应增加,进而导致收率大幅下降。

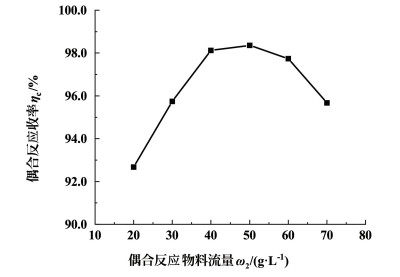

2.2.3 物料流量对偶合反应收率的影响在反应温度为20 ℃、反应体系pH值为5.0的条件下进行偶合反应的连续化工艺,考察物料流量对偶合反应收率的影响,结果如图 9所示。

|

| 图 9 物料流量对重氮化反应收率的影响 Fig.9 Effect of reactant flux on the yield of azo-coupling reaction |

| |

由图 9可以看出,当物料流量从20 L·h-1增加至50 L·h-1时,偶合化反应收率逐渐升高,在50 L·h-1时达到最大值98.4%;当流量继续增大时,收率有所下降。这是因为随着物料流量的增加,反应物在混合器内的微观混合效果得到充分强化,增强了螺旋管内的“二次流”,加剧反应,进而导致收率升高; 当流量过高时,反应物在混合器内的停留时间缩短,使得反应物未完全反应便排出反应装置,导致收率有所下降。所以,最终选择在流量为50 L·h-1的条件下进行偶合反应的连续化工艺。

2.3 颜料红146样品性能的对比在反应温度为20 ℃、pH=5.0、流量为50 L·h-1的条件下进行偶合反应的连续化工艺,重复3次实验,得到的3组连续法样品,分别测量间歇法、连续法样品以及标样的粒径以及色光,并进行比较,结果如表 1与表 2所示。

| 样品 | D10/μm | D50/μm | D90/μm | D[4,3]/μm |

| 标样 | 1.66 | 16.64 | 76.41 | 28.86 |

| 间歇法 | 1.61 | 14.60 | 65.16 | 25.65 |

| 连续法1 | 0.91 | 4.943 | 33.69 | 10.97 |

| 连续法2 | 0.93 | 4.138 | 33.59 | 10.79 |

| 连续法3 | 1.01 | 4.493 | 33.60 | 11.24 |

| 样品 | L* | a* | b* | ΔE |

| 标样 | 31.76 | 76.51 | 19.97 | |

| 间歇法 | 31.70 | 76.28 | 19.71 | 0.35 |

| 连续法1 | 31.79 | 76.43 | 19.90 | 0.11 |

| 连续法2 | 31.71 | 76.54 | 19.92 | 0.08 |

| 连续法3 | 31.70 | 76.47 | 19.90 | 0.10 |

由表 1可以看出,连续法样品的平均粒径在10~11 μm左右,明显小于间歇法。这是因为一方面连续化工艺在反应过程中连续进料、连续出料,使得先生成的颜料颗粒不会与后生成的颜料发生团聚,同时由于混合强化效果,大大降低了生成的颜料颗粒沉积在偶合组分颗粒表面的概率,避免了由于物料包裹所引起的粒径增长。另一方面连续化反应装置能够及时排出由于偶合反应累积的热量,大大避免了由于局部过热导致的颜料颗粒的生长。

由表 2可以看出,与间歇法样品相比,连续法样品的色光与标样更为接近,这是因为连续化工艺的反应装置具有较高的传质与传热系数,减少了副产物的生成,反应收率较高,得到的颜料产品均一、纯度高。

3 结论基于以管状微型混合器为核心的反应装置,实现了颜料红146的连续化合成。在红色基KD的质量浓度为70 g·L-1、n(HCl)∶n(红色基KD)=2.5∶1.0、反应温度为20 ℃、流量为50 L·h-1的条件下,进行重氮化反应的连续化工艺,收率达到98.6%。在反应温度为20 ℃、pH=5.0、流量为50 L·h-1的条件下进行偶合反应的连续化工艺,收率达到98.4%,色光与标样最为接近,粒径明显小于间歇法。与间歇法相比,连续化工艺将反应温度从5 ℃提高至20 ℃,提高反应收率的同时降低了能耗。此外,重氮化反应的连续化工艺降低了盐酸的用量,降低了材料成本。管状微型混合器的横截通量大,可以将物料流量提高至50 L·h-1,经计算单套设备的颜料年产量可达87.6 t,并且在反应过程中不会出现物料沉积、管道堵塞等现象。因此,连续化工艺不仅在高通量下得到了性能优越的颜料产品,而且降低了能耗与材料成本,具有一定的产业化前景。

| [1] |

WANG F, DING Y, XU J. Continuous-flow synthesis of pigment red 146 in a microreactor system[J]. Industrial & Engineering Chemistry Research, 2019, 58(36): 16338-16347. |

| [2] |

WILLE C, GABSKI H P, HALLER T, et al. Synthesis of pigments in a three-stage microreactor pilot plant—An experimental technical report[J]. Chemical Engineering Journal, 2004, 101(1/2/3): 179-185. |

| [3] |

WANG F, HUANG J, XU J. Continuous-flow synthesis of the azo pigment yellow 14 using a three-stream micromixing process[J]. Organic Process Research & Development, 2019, 23(12): 2637-2646. |

| [4] |

丁云成, 王法军, 艾宁, 等. 微反应器内连续重氮化/偶合反应进展[J]. 化工学报, 2018, 69(11): 4542-4552. DING Yuncheng, WANG Fajun, AI Ning, et al. Research progress on continuous diazotization/azo-coupling reaction in microreactors[J]. CIESC Journal, 2018, 69(11): 4542-4552. (in Chinese) |

| [5] |

HISAMOTO H, SAITO T, TOKESHI M, et al. Fast and high conversion phase-transfer synthesis exploiting the liquid-liquid interface formed in a microchannel chip[J]. Chemical Communications, 2001(24): 2662-2663. DOI:10.1039/b106494k |

| [6] |

MVLLER S T R, WIRTH T. Diazo compounds in continuous-flow technology[J]. ChemSusChem, 2015, 8(2): 245-250. DOI:10.1002/cssc.201402874 |

| [7] |

赵卫国, 苏金奇, 鞠苏华. 一种利用微反应器制备活性染料活性深红C-D方法: CN101284950A[P]. 2008-10-15 ZHAO Weiguo, SU Jinqi, JU Suhua. Process for preparing reactive dye and active deep red C-D by micro-reactor: CN101284950A[P]. 2008-10-15 (in Chinese) |

| [8] |

余武斌, 郑明明, 叶青, 等. 微通道反应器内偶氮活性染料连续偶合工艺研究[J]. 染料与染色, 2015, 52(1): 1-4. YU Wubin, ZHENG Mingming, YE Qing, et al. Study on the continuous coupling reaction for synthesis of azo reactive dyes in microreactor[J]. Dyestuffs and Coloration, 2015, 52(1): 1-4. (in Chinese) |

| [9] |

MALET-SANZ L, MADRZAK J, LEY S V, et al. Preparation of arylsulfonyl chlorides by chlorosulfonylation of in situ generated diazonium salts using a continuous flow reactor[J]. Organic & Biomolecular Chemistry, 2010, 8(23): 5324-5332. |

| [10] |

KIM H, SAITMACHER K, UNVERDORBEN L, et al. Pigments with improved properties-microreaction technology as a new approach for synthesis of pigments[J]. Macromolecular Symposia, 2002, 187: 631-640. DOI:10.1002/1521-3900(200209)187:1<631::AID-MASY631>3.0.CO;2-L |

| [11] |

WOOTTON R C, FORTT R, DE MELLO A J. On-chip generation and reaction of unstable intermediates-monolithic nanoreactors for diazonium chemistry: Azo dyes[J]. Lab on a Chip, 2002, 2(1): 5-7. DOI:10.1039/B111286D |

| [12] |

PENNEMANN H, FORSTER S, KINKEL J, et al. Improvement of dye properties of the azo pigment yellow 12 using a micromixer-based process[J]. Organic Process Research & Development, 2005, 9(2): 188-192. |

| [13] |

梁栋. 缩放螺旋混合器用于偶氮染料连续化制备的研究[D]. 辽宁大连: 大连理工大学, 2014 LIANG Dong. Contraction-expansion helical mixer and its application in continuous preparation of azo dyes[D]. Liaoning Dalian: Dalian University of Technology, 2014 (in Chinese) |

| [14] |

LIANG D, ZHANG S. Numerical and experimental investigation of the effect of geometrical parameters on the performance of a contraction-expansion helical mixer[J]. International Journal of Chemical Reactor Engineering, 2014, 12(1): 465-475. DOI:10.1515/ijcre-2014-0026 |

| [15] |

AKWI F M, WATTS P. The in situ generation and reactive quench of diazonium compounds in the synthesis of azo compounds in microreactors[J]. Beilstein Journal of Organic Chemistry, 2016, 12: 1987-2004. DOI:10.3762/bjoc.12.186 |

| [16] |

AKWI F M, BOSMA C, WATTS P. A facile optimization of diazotization and phase transfer catalyzed azo-coupling reactions in microreactors[J]. Journal of Flow Chemistry, 2016, 6(2): 73-79. DOI:10.1556/1846.2016.00003 |

| [17] |

杨林涛, 刘东, 王永华. 微通道反应器在重氮化偶合反应中的应用研究[J]. 染料与染色, 2017, 54(2): 57-62. YANG Lintao, LIU Dong, WANG Yonghua. Application of microchannel reactors in diazotization and coupling[J]. Dyestuffs and Coloration, 2017, 54(2): 57-62. (in Chinese) |

| [18] |

WANG F, HUANG J, XU J. Continuous-flow synthesis of azo dyes in a microreactor system[J]. Chemical Engineering and Processing-Process Intensification, 2018, 127: 43-49. DOI:10.1016/j.cep.2018.03.014 |

| [19] |

周雪琴, 刘东志, 李巍, 等. 一种管状微型混合器及其用于偶氮颜料的连续化制备方法: CN110787747B[P]. 2020-09-29 ZHOU Xueqin, LIU Dongzhi, LI Wei, et al. Tubular micro mixer and continuous preparation method for azo pigment by using same: CN110787747B[P]. 2020-09-29 (in Chinese) |

| [20] |

石至平. 偶氮颜料的连续化合成工艺研究[D]. 天津: 天津大学, 2020 SHI Zhiping. Study on the continuous synthetic process of azo pigments[D]. Tianjin: Tianjin University, 2020 (in Chinese) |

2022, Vol. 39

2022, Vol. 39