2. 中国石油兰州化工研究中心, 兰州 730060

2. Lanzhou Petrochemical Research Center of Petrochemical Research Institute of PetroChina, Lanzhou 730060, China

二异丁烯(DIB)是一种用途广泛的化工产品,其可以加氢得到异辛烷作为良好的汽油添加剂,还可以作为重要化工产品辛基酚和异壬醇的生产原料[1-3]。二异丁烯产品的获得可以通过C4轻烃中的异丁烯二聚反应得到,而在这个反应过程中还会出现其他很多副反应,最终得到叠合油而得不到高纯的二异丁烯产品[4]。在现阶段的研究和工业应用中如美国UOP公司、CDTech公司、中国石化石油化工科学研究院和中国石化齐鲁分公司研究院等主要都是利用C4轻烃合成叠合油[5-10]。为了强化和改进二异丁烯的生产过程,Chen等[11]通过模拟的方法以C4轻烃为原料,叔丁醇为阻聚剂建立了异丁烯二聚反应精馏工艺流程,在得到符合要求的叠合油品的同时得到了99%二异丁烯产品。而对于一个工艺过程真正实现工业应用,需要开发相应的控制方案来保证生产过程中各个装置的稳定运行。

反应精馏技术通过将化学反应与传质分离过程耦合到一个设备中,使反应和分离能够同时进行,进而突破可逆反应体系的化学平衡限制,达到提高目标产品的收率和选择性的目的[12-14]。目前已被广泛用于各种酯化反应、加氢反应、连串反应和酯交换反应等各类化工生产体系中[15-19]。由于反应精馏是将反应和分离技术耦合,其非线性程度增大,因此过程的控制难度增加[20-22]。在目前的研究中,Luyben和Al-Arfaj在乙二醇、TAME和ETBE合成等可逆反应的反应精馏过程提出了多种控制方案[23-26],孟莹等[27]针对乙酸戊酯酯化反应精馏过程进行了动态模拟分析并提出相应的控制方案。但这些控制方案都是针对可逆反应精馏过程进行设计,对于连串不可逆反应精馏过程的控制方案研究较少。

异丁烯二聚反应精馏生产高质量分数二异丁烯和叠合油的过程是一个典型的连串不可逆反应,在此方面的自动控制系统的设计研究较少。而Thakur等[28]利用水作阻聚剂,研究了在反应器中发生C4轻烃叠合反应并通过变压精馏得到高纯二异丁烯产品的工艺流程。同时设计了相应的控制方案,但是方案存在稳定时间过长(约为30 h)的缺点。本研究为了加快反应精馏同时生产二异丁烯和叠合油产品工业化的进程,采用Aspen dynamic软件对异丁烯叠合反应精馏流程进行动态模拟仿真,以质量分数和转化率多目标变量控制开发了3种控制方案,并通过添加扰动的方法对3种控制方案的稳定性和有效性进行对比,在达到质量分数和转化率目标要求的前提下,在更短的时间内回归稳定状态。

1 异丁烯二聚反应精馏工艺流程与模型简介 1.1 反应精馏工艺流程异丁烯二聚反应精馏工艺流程如图 1所示,整个流程中主要包括3个塔分别为反应精馏塔(RDC)、叔丁醇分离塔(ADC)和减压精馏塔(TDC),3个塔压力分别为1.215 9、0.810 6和0.018 2 MPa。原料采用的是催化裂化C4原料,质量组成为异丁烷49.45%、异丁烯19.49%、1-丁烯16.48%、2-丁烯7.78%和正丁烷6.8%,阻聚剂采用99.5%(质量分数,下同)的叔丁醇(TBA)溶液。6 000 kg·h-1的C4原料从RDC的反应段最后一块板进入,阻聚剂叔丁醇从反应段中部进入,RDC塔釜出来的产品物流从中部进入ADC,ADC塔顶得到高质量分数的叔丁醇阻聚剂经过泵加压和冷凝器降温后与叔丁醇新鲜进料混合,重新进入RDC参加反应。从ADC塔釜出来的物料进入TDC进行分离,塔顶得到99%二异丁烯产品,塔釜得到叠合油品。

异丁烯叠合反应精馏工艺流程动力学方面采用Langmuir-Hinshelwood(L-H)型吸附动力学模型[29]。反应中主要包括了异丁烯(IB)二聚反应生成二异丁烯(DIB)、异丁烯与2-丁烯(2B)齐聚反应生成齐聚物(DIM)和异丁烯与二异丁烯反应生成三异丁烯(TIB)。反应方程式见式(1)至(3)所示,其中反应(1)为主反应,而反应(2)和(3)为副反应。

| $ 2 \mathrm{IB} \rightarrow \mathrm{DIB} $ | (1) |

| $ \mathrm{IB}+2\mathrm{B} \rightarrow \mathrm{DIM} $ | (2) |

| $ \mathrm{IB}+\mathrm{DIB} \rightarrow \mathrm{TIB} $ | (3) |

反应速率表达式和反应速率常数的表达式见式(4)~(7)所示。

| $ r_{\mathrm{DIB}}=\frac{m_{\text {cat }} k_{1} a_{\mathrm{IB}}{ }^{2}}{\left(a_{\mathrm{IB}}+B_{2\mathrm{B}} a_{2\mathrm{B}}+B_{\mathrm{TBA}} a_{\mathrm{TBA}}+B_{\mathrm{IP}} a_{\mathrm{IP}}\right)^{2}} $ | (4) |

| $ r_{\mathrm{DIM}}=\frac{m_{\mathrm{eat}} k_{2} a_{\mathrm{IB}} a_{2\mathrm{B}}}{\left(a_{\mathrm{IB}}+B_{2\mathrm{B}} a_{2\mathrm{B}}+B_{\mathrm{TBA}} a_{\mathrm{TBA}}+B_{\mathrm{IP}} a_{\mathrm{IP}}\right)^{2}} $ | (5) |

| $ r_{\text {TIB }}=\frac{m_{\text {eat }} k_{3} a_{\mathrm{IB}} a_{\mathrm{DIB}}}{\left(a_{\mathrm{IB}}+B_{2\mathrm{B}} a_{2\mathrm{B}}+B_{\mathrm{TBA}} a_{\mathrm{TBA}}+B_{\mathrm{IP}} a_{\mathrm{IP}}\right)^{3}} $ | (6) |

| $ k=A \exp \left[-\frac{E_{\mathrm{a}}}{R}\left(\frac{1}{T}-\frac{1}{T_{\mathrm{ref}}}\right)\right] $ | (7) |

式(4)~式(7)中rDIB为主反应(1)的反应速率,kmol·s-1;rDIM和rTIB分别为副反应(2)和(3)的反应速率,kmol·s-1;mcat为催化剂质量,kg;k1、k2和k3是对应反应的反应速率常数,kmol·kg-1·s-1;ai是对应组分的活度,Bi是对应组分的吸附平衡常数,其中B2B=0.071,BTBA=6.300,BIP=0.110;R是气体常数,8.314 kJ·kmol-1·K-1;T是反应温度,K;Tref是参考温度,其值为373.15 K;A为指前因子(kmol·s-1);Ea为活化能,kJ·kmol-1。各反应的指前因子和活化能值如表 1所示。由于叔丁醇的脱水量很少,动力学中未明确考虑其脱水反应,只是将极性组分(叔丁醇和水)的强吸附作用合并到一起[30]。

| 反应 | A/(kmol·s-1) | Ea/(kJ·kmol-1) |

| (1) | 1.944×10-4 | 3.000×104 |

| (2) | 3.890×10-5 | 2.900×104 |

| (3) | 1.470×10-5 | 1.400×103 |

当描述强非理想混合物系统中的气液相平衡时,物性方法在分离过程的建模中起着至关重要的作用。本研究采用热力学方法是UNIFAC-DMD基团贡献法来描述液体的强非理想性,相比于UNIFAC物性方法UNIFAC-DMD通过引入温度参数来更准确地描述活度系数,允许更可靠的温度外推并扩展适用范围,对于高温(>400 K)和低温(<290 K)时混合物的真实相行为,其预测更加准确[31]。并且Kamath等[32]通过UNIFAC-DMD物性方法成功地模拟了在高压下的异丁烯二聚反应精馏过程,证明了UNIFAC-DMD方法的适用性。

2 反应精馏流程控制方案设计在实际工业生产过程中难免会受到各种信号的干扰,出现一些参数波动进而影响最终产品的质量,为了保证产品的质量分数和生产过程稳定运行,需要进行流程的动态模拟和控制方案的设计。良好的控制方案可以保证在流程中出现一定的扰动情况下,依然能产出合格的产品。对于异丁烯二聚反应精馏工艺流程,设计目标为:异丁烯转化率大于99%,二异丁烯产品质量分数为99%,叠合油产品中三异丁烯质量分数小于10%[33]。控制方案的设计要求为当系统出现一定的流量扰动和组分扰动时,系统仍能回归稳定,并且保证质量分数要求。本研究采用Aspen dynamic软件对异丁烯二聚反应精馏工艺流程进行动态模拟并设计相应的控制方案以达到目标。

2.1 基本控制结构的建立对于稳态模拟转化为动态模拟的过程中,首先需要在Aspen稳态模拟中添加阀门和泵转化为压力驱动模式,本研究中阀门的压降设置为0.304 0 MPa,泵的压头设置为0.608 0 MPa[34]。然后对工艺流程中的设备进行设备定径,主要包括精馏塔的塔径、回流罐尺寸以及塔釜的尺寸。确定的方法是根据Luyben的研究,采用“启发式方法”来确定持液体积:以进入或离开容器的流体总量为基准,当占设定的容器容积50%时,应有5 min的停留时间,阀门尺寸稳态液相流速阀门开度设定为50%[35]。得到的设备参数信息如表 2所示。

| 设备尺寸/m | RDC | ADC | TDC |

| 塔径 | 1.045 | 0.258 | 0.973 |

| 回流罐直径 | 1.340 | 0.512 | 1.004 |

| 回流罐长度 | 2.680 | 1.024 | 2.008 |

| 塔釜集油箱直径 | 1.565 | 0.775 | 0.932 |

| 塔釜集油箱长度 | 3.131 | 1.550 | 1.864 |

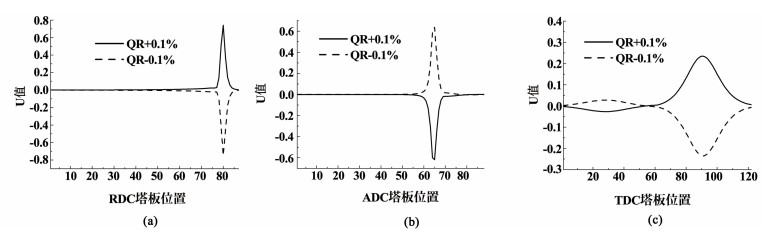

在本研究中,选择了奇异值分解判据作为分析方法,具体方法为以精馏塔的塔釜再沸器负荷变化(±0.1)%作为灵敏度判据,得到开环稳态增益矩阵,然后通过奇异值分解得到U矩阵,根据U值大小判断最有效的控制位置。得到的每个精馏塔塔板温度奇异值分析如图 2所示,取每个塔中U值变化较大的塔板作为温度灵敏板,其中反应精馏塔为第80块塔板,叔丁醇分离塔为第66块,减压精馏塔为第91块塔板和第31块板。

|

| 图 2 再沸器负荷变化0.1%得到的U值变化曲线 Fig.2 The U curve by 0.1% change of reboiler load |

| |

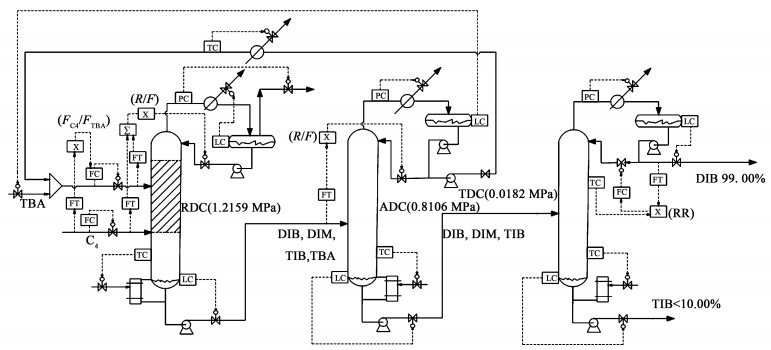

基于温度灵敏板的选择,设计了温度控制方案CS1,如图 3所示。在CS1方案中,除了塔板温度控制外,还有基本的压力控制(PC)、液位控制(LC)、流量控制(FC)等基本控制器,具体控制方案如图 3所示,控制器参数按照Luyben的经验法设置[35],如表 3所示。

|

| 图 3 CS1温度控制方案 Fig.3 The CS1 temperature control scheme |

| |

| 参数 | LC | PC | FC |

| 增益 | 2.0 | 20.0 | 0.5 |

| 积分时间/min | 9 999.0 | 12.0 | 0.3 |

在实际的精馏塔中,由于塔盘持液等水力学因素,再沸器负荷变化要经过一段时间才反映到温控板上,为了模拟实际过程中的时间滞后,我们在温度控制回路中加入dead time,设置为1 min,通过运行闭合的中继-反馈测试来寻找最大增益和最大周期,然后使用Tyreus-Luyben调谐方法得到温度控制器的调谐参数。测试一个控制方案的优劣的方法是在运行过程中添加一定的扰动,观察系统抗干扰的能力。本研究中采用C4进料流量(±10)%以及进料中的异丁烯组分(±5)%来测试控制方案CS1的动态性能。其中异丁烯组分(±5)%通过固定C4进料流量一定,在运行0.3 h时改变C4物流中异丁烯的质量分数而达到异丁烯组分的扰动。得到的CS1动态响应曲线如图 4所示。

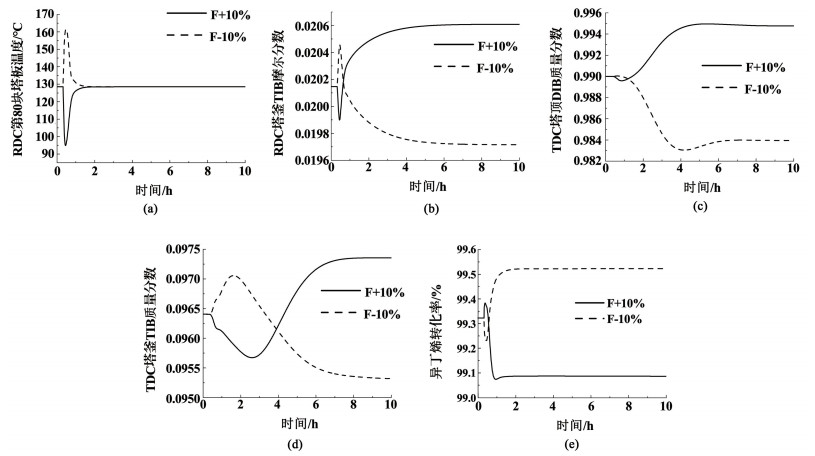

|

| 图 4 CS1流量扰动时动态响应曲线 Fig.4 Dynamic response curve of CS1 under flow disturbance |

| |

在增加10%的进料流量之后,RDC的第80块塔板温度呈现出大幅度的先下降后上升的趋势,跨越温度范围接近35 ℃。这是因为塔内水力学的滞后性,独立的温度控制回路对再沸器负荷控制不及时,如图 4(a)所示。异丁烯转化率图见图 4(e)所示,扰动过程中一直保持在99%以上。

在进料流量增加10%过程中,TDC塔釜TIB和塔顶DIB的质量分数呈现先降低后升高至稳定的趋势见图 4(c)和图 4(d)所示。这是因为TIB在产物中属于最重的组分,TDC进料量增加会使得塔板上温度有所降低。当温度控制器作用时塔釜再沸器负荷升高,蒸出更多的DIM和DIB,塔釜TIB质量分数和塔顶DIB质量分数升高。当C4进料流量减少时,呈现与进料流量增加相反的趋势。

进料组成的干扰方式是系统稳定运行0.3 h后,添加5%的异丁烯进料组成扰动,运行至10 h停止测试,测试结果如图 5所示。当进料中异丁烯组分增加5%后,在RDC中反应程度加大,生成更多的二聚物和三聚物进入提馏段,提馏段中液相轻组分减少,温控板温度会首先升高,而后通过再沸器负荷调控温度降低重回稳定,如图 5(a)所示。在TDC塔顶DIB质量分数和塔釜TIB质量分数会有先增加,然后达到稳定状态如图 5(c)和图 5(d)所示。而当C4进料中异丁烯组分质量分数减少5%时会呈现出相反的趋势。

|

| 图 5 CS1组分扰动时动态响应曲线 Fig.5 Dynamic response curve of CS1 under composition disturbance |

| |

从最终得到的结果看,温度控制方案CS1并没有很好的达到控制产品质量分数的结果。不论是进料流量的扰动还是进料组分的扰动,最终得到的塔顶DIB质量分数都没有回归到原来的99%,塔釜TIB质量分数在进料组分扰动增加5%时最后稳定在10.05%,超过10%的质量分数要求。综合评价CS1控制方案并没有达到预期的效果,需要进一步改进。

2.4 组分温度联合控制方案CS2针对温度控制方案CS1的问题,对其进行了进一步的改进和优化设计,得到组分温度联合控制方案CS2,如图 6所示。与CS1控制方案相比CS2有3个突出的改进点,如图 6中红色线条表示,第1是采用了QR/F的前馈控制方法,在进料流量变化时,RDC再沸器能够迅速做出响应,控制更为有效;第2是在TDC采用了回流比(RR)控制塔顶DIB产品的组分质量分数,使其保证塔顶质量分数指标;第3是在RDC中采用R/F控制塔釜TIB质量分数不变化,TDC中塔釜TIB质量分数不达标归根结底还是在RDC塔内生成了更多的TIB,故控制好反应精馏塔生成TIB量,能够使得TIB产品质量分数波动更小。在改进过程中所有的组分控制都需要添加3 min的dead time,最终得到的动态响应结果如图 7和图 8所示。

|

| 图 6 CS2组分温度联合控制方案 Fig.6 The CS2 temperature and component control scheme |

| |

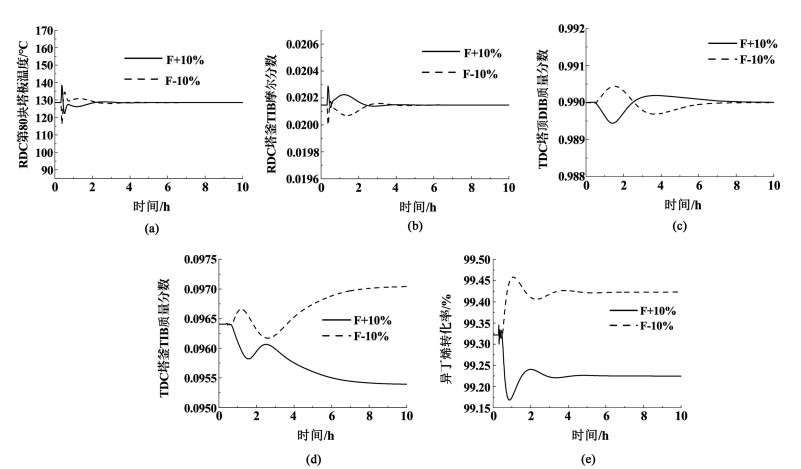

|

| 图 7 CS2流量扰动时动态响应曲线 Fig.7 Dynamic response curve of CS2 under flow disturbance |

| |

|

| 图 8 CS2组分扰动时动态响应曲线 Fig.8 Dynamic response curve of CS2 under composition disturbance |

| |

当进料流量增加10%时,由于QR/F的前馈控制策略,反应精馏塔的控温板温度变化幅度减小,从128~165 ℃变化幅度减少到128~138 ℃,温度控制更佳,如图 7(a)所示。反应精馏塔釜的TIB质量分数经过组分控制器的作用后保持恒定,见图 7(b)。在图 7(c)和图 7(d)中显示了TDC塔顶DIB产品在8.5 h后回归稳定状态,保持在99%,塔釜的TIB产品质量分数虽有波动,但是波动范围在质量指标允许范围之内。异丁烯转化率变化情况如图 7(e)所示,始终保持在99%以上。当添加进料流量减少10%的扰动时,测试的参数的波动情况与进料流量增加10%的情况相反。

当增加5%的异丁烯进料组成扰动时,反应物量增加,TIB生成量增加质量分数首先会增加。而接着由于组分控制器的作用,TIB质量分数会下降并稳定,最终保持和初始质量分数相同,如图 8(b)所示。在TDC塔中,塔顶DIB产品质量分数由RR控制,在9.5 h时可以回归99%。塔釜TIB质量分数虽然有一定波动,但是在RDC中已然控制了其质量分数,所以在减压精馏塔釜TIB质量分数上升程度减小,最终稳定在了9.8%左右,如图 8(c)和图 8(d)所示。当减少5%的异丁烯进料组成扰动时,其波动情况与增加5%组成扰动情况相反,也在可控范围之内。故CS2方案对于进料组分和进料流量的扰动控制是符合要求的,控制效果较CS1方案来说有明显改善。

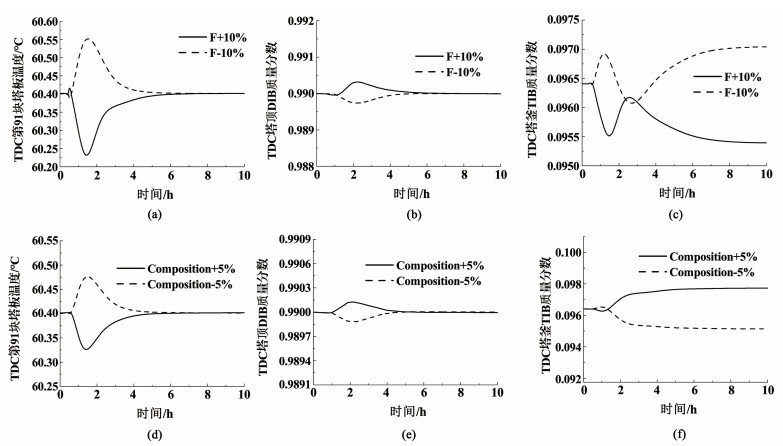

2.5 组分温度串级控制方案CS3在TDC塔控制策略中,CS1方案采用双温控制,对于进料的扰动能够迅速响应但是没有办法保证DIB产品组成的恒定;CS2方案中的TDC塔采用组分控制器代替了第31块塔板的温度控制器,从而解决了二异丁烯产品组成的变化问题,但是从发生扰动到回归99%稳定状态的过程稳定时间较长,需要约9 h。为了在更短的时间内到达质量分数要求,在CS2的基础上对TDC塔进行了组分-温度串级控制,如图 9中红线表示。具体方法是TDC塔第91块塔板的温度依然采用塔釜再沸器负荷进行负反馈控制,而第31块塔板温度和塔顶DIB产品质量分数采用串级控制。组分控制器为主控制器,31块塔板温度控制器为辅控制器并且其设定值的信号来自于组分控制器的输出信号,进而设计了控制方案CS3,如图 9所示。经过测试之后得到的结果如图 10所示,CS3方案主要是对TDC塔的改进,前两塔的控制方案与CS2相同。

|

| 图 9 CS3组分温度串级控制方案 Fig.9 The CS3 component temperature cascade control scheme |

| |

|

| 图 10 CS3扰动变化时TDC产品质量分数控制曲线和温度响应曲线 Fig.10 Purity control curve and temperature response curve of TDC product during disturbance for CS3 |

| |

从图 10(b)、图 10(c)、图 10(e)和图 10(f)减压精馏塔顶塔釜产品质量分数变化过程中可以看出CS3方案与CS2相比,二异丁烯质量分数从发生扰动到回归到稳态的时间大幅度降低,当发生扰动时,CS3方案中二异丁烯产品的质量分数可以在5 h以内重新回到99%稳定状态,比CS2方案节省约4 h。

2.6 3种控制方案控制性能对比综合3种控制方案效果,将3种控制方案进行了对比,结果如表 4所示。CS1方案在二异丁烯产品质量分数稳定时间较短约6 h,但是最后得到的产品不符合设计要求,控制效果相对较差。与CS1方案相比,CS2方案能够达到相应的产品质量分数要求,波动程度也相应降低,但是稳定时间要比CS1方案长一些,这主要是因为组分控制器滞后时间较长。CS3方案在CS2方案的基础上采用了组分-温度串级控制方法,在达到质量分数要求的前提下二异丁烯产品质量分数的稳定时间比CS2方案缩短了约4 h,并且保证了与CS2相近的波动程度,控制效果有更进一步的提升,能够更好地抵抗干扰,获得符合要求的产品。

| 控制项目 | CS1 | CS2 | CS3 |

| 是否达到产品质量分数要求 | 否 | 是 | 是 |

| 流量扰动下RDC温控板温度变化程度/% | 52.21 | 15.42 | 15.42 |

| 流量扰动下二异丁烯产品质量分数变化程度/% | 1.01 | 0.03 | 0.05 |

| 组分扰动下二异丁烯产品质量分数变化程度/% | 0.40 | 0.04 | 0.03 |

| 流量扰动二异丁烯产品质量分数稳定时间/h | 6.00 | 8.50 | 5.50 |

| 组分扰动二异丁烯产品质量分数稳定时间/h | 6.50 | 9.50 | 4.50 |

| 控制效果 | 差 | 较优 | 优 |

本研究建立了异丁烯二聚反应精馏工艺流程的动态模拟的模型,以最终产品质量分数要求为前提,利用模型对反应精馏生产二异丁烯产品的过程控制方案进行了研究,开发了3种控制方案分别为温度控制方案CS1、组分温度联合控制方案CS2和组分-温度串级控制方案CS3。在进料流量和进料组分的扰动下,对比了3种方案的控制性能,结果表现为组分温度串级控制方案在添加扰动的情况下依然保证了二异丁烯质量分数99%,三异丁烯质量分数小于10%以及异丁烯转化率大于99%的要求并且最终稳定时间约5 h,比CS2方案节约4 h,具有更好的抗干扰性能。因此,本研究开发的组分-温度串级控制方案能够很好的实现异丁烯二聚反应精馏生产二异丁烯产品过程的控制,为其工业装置稳定运行奠定基础。本研究开发的控制结构在多组分产品的反应精馏系统的控制研究中亦具有一定的指导意义。

| [1] |

KRYMKIN N Y, SHAKUN V A, NESTEROVA T N, et al. Theory and practice of alkyl phenol synthesis. tert-octylphenols[J]. Industrial & Engineering Chemistry Research, 2016, 55(37): 9829-9839. |

| [2] |

李涛. 增塑剂醇异壬醇的生产工艺及开发前景[J]. 石油化工技术与经济, 2018, 34(5): 59-62. LI Tao. Production process and development prospect of plasticizer isononyl alcohol[J]. Technology & Economics in Petrochemicals, 2018, 34(5): 59-62. DOI:10.3969/j.issn.1674-1099.2018.05.014 (in Chinese) |

| [3] |

王家祥, 王凯, 袁本旺. 异辛烷生产技术进展[J]. 当代化工, 2016, 45(7): 1480-1484. WANG Jiaxiang, WANG Kai, YUAN Benwang. Advance in technology for production of isooctane[J]. Contemporary Chemical Industry, 2016, 45(7): 1480-1484. DOI:10.3969/j.issn.1671-0460.2016.07.048 (in Chinese) |

| [4] |

温朗友, 吴巍, 刘晓欣. 间接烷基化技术进展[J]. 当代石油石化, 2004, 12(4): 36-40, 50. WEN Langyou, WU Wei, LIU Xiaoxin. Technology development in indirect alkylation process[J]. Petrochemical Industry Trends, 2004, 12(4): 36-40, 50. DOI:10.3969/j.issn.1009-6809.2004.04.009 (in Chinese) |

| [5] |

MEYERS R A. Handbook of petroleum refining processes[M]. New York: McGraw-Hill, 2003.

|

| [6] |

HONKELA M. Dimerisation of isobutene on acidic ion-exchange resins[D]. Finland: Helsinki University of Technology, 2005

|

| [7] |

MARCHIONNA M, DI GIROLAMO M, PATRINI R. Light olefins dimerization to high quality gasoline components[J]. Catalysis Today, 2001, 65(2/3/4): 397-403. |

| [8] |

CAVANI F, CENTI G, PERATHONER S, et al. Sustainable industrial chemistry[M]. Germany: Wiley, 2009.

|

| [9] |

中国石化石油化工科学研究院科研处. 中国石化石油化工科学研究院成功开发碳四烯烃叠合-加氢技术[J]. 石油炼制与化工, 2018, 49(2): 11. Scientific Research Department, Sinopec research institute of Petroleum Processing. The technology of C4 dimerization-hydrogenation has been successfully developed by the Chinese Academy of Sciences[J]. Petroleum Processing and Petrochemicals, 2018, 49(2): 11. (in Chinese) |

| [10] |

张祥剑, 王伟, 郝兴仁, 等. 混合碳四烯烃叠合利用工艺技术研究[J]. 齐鲁石油化工, 2004, 32(4): 255-258, 251. ZHANG Xiangjian, WANG Wei, HAO Xingren, et al. Study of C4 olefin polymerization technology[J]. Qilu Petrochemical Technology, 2004, 32(4): 255-258, 251. DOI:10.3969/j.issn.1009-9859.2004.04.001 (in Chinese) |

| [11] |

CHEN Z, ZHANG Z, ZHOU J, et al. Efficient synthesis of isobutylene dimerization by catalytic distillation with advanced heat-integrated technology[J]. Industrial & Engineering Chemistry Research, 2021, 60(17): 6121-6136. |

| [12] |

LI H, XIAO C, LI X, et al. Synthesis of n-amyl acetate in a pilot plant catalytic distillation column with seepage catalytic packing internal[J]. Industrial & Engineering Chemistry Research, 2017, 56(44): 12726-12737. |

| [13] |

KISS A A, JOBSON M, GAO X. Reactive distillation: Stepping up to the next level of process intensification[J]. Industrial & Engineering Chemistry Research, 2019, 58(15): 5909-5918. |

| [14] |

李洪, 孟莹, 李鑫钢, 等. 蒸馏过程强化技术研究进展[J]. 化工进展, 2018, 37(4): 1212-1228. LI Hong, MENG Ying, LI Xingang, et al. State-of-the-arts review of the research process for distillation process intensification technology[J]. Chemical Industry and Engineering Progress, 2018, 37(4): 1212-1228. (in Chinese) |

| [15] |

GAO X, ZHAO R, CONG H, et al. Reactive distillation toward an ecoefficient process of continuous biodiesel manufacture from waste oil: Pilot-scale experiments and process design[J]. Industrial & Engineering Chemistry Research, 2020, 59(33): 14935-14946. |

| [16] |

LI X, ZHANG Q, LI H, et al. A novel process for the production of triethylene glycol di-2-ethylhexoate by reactive distillation using a sulfated zirconia catalyst[J]. Industrial & Engineering Chemistry Research, 2020, 59(19): 9242-9253. |

| [17] |

LI H, WU C, ZHANG Q, et al. Synthesis of 1, 3-dioxolane from aqueous formaldehyde solution and ethylene glycol: Kinetics and reactive distillation[J]. Industrial & Engineering Chemistry Research, 2019, 58(17): 7025-7036. |

| [18] |

GAO X, TU S, LI X, et al. Feasibility evaluation of reactive distillation process for the production of fuel ethanol from methyl acetate hydrotreating[J]. Chemical Engineering and Processing-Process Intensification, 2019, 139: 34-43. DOI:10.1016/j.cep.2019.03.013 |

| [19] |

李洪, 肖财春, 吴艳, 等. 乙酸正戊酯酯化反应动力学探讨与催化精馏模拟[J]. 化工进展, 2018, 37(11): 4143-4149. LI Hong, XIAO Caichun, WU Yan, et al. Study on esterification kinetics of n-amyl acetate synthesis and catalytic distillation simulation[J]. Chemical Industry and Engineering Progress, 2018, 37(11): 4143-4149. (in Chinese) |

| [20] |

AL-ARFAJ M A, LUYBEN W L. Design and control of an olefin metathesis reactive distillation column[J]. Chemical Engineering Science, 2002, 57(5): 715-733. DOI:10.1016/S0009-2509(01)00442-0 |

| [21] |

高鑫, 赵悦, 李洪, 等. 反应精馏过程耦合强化技术基础与应用研究述评[J]. 化工学报, 2018, 69(1): 218-238. GAO Xin, ZHAO Yue, LI Hong, et al. Review of basic and application investigation of reactive distillation technology for process intensification[J]. CIESC Journal, 2018, 69(1): 218-238. (in Chinese) |

| [22] |

李洪, 马晓华, 李鑫钢, 等. 反应精馏过程设计策略研究[J]. 现代化工, 2016, 36(12): 132-135, 137. LI Hong, MA Xiaohua, LI Xingang, et al. Research progress of reactive distillation process design[J]. Modern Chemical Industry, 2016, 36(12): 132-135, 137. (in Chinese) |

| [23] |

AL-ARFAJ M A, LUYBEN W L. Control study of ethyl tert-butyl ether reactive distillation[J]. Industrial & Engineering Chemistry Research, 2002, 41(16): 3784-3796. |

| [24] |

AL-ARFAJ M A, LUYBEN W L. Control of ethylene glycol reactive distillation column[J]. AIChE Journal, 2002, 48(4): 905-908. DOI:10.1002/aic.690480424 |

| [25] |

AL-ARFAJ M A, LUYBEN W L. Comparative control study of ideal and methyl acetate reactive distillation[J]. Chemical Engineering Science, 2002, 57(24): 5039-5050. DOI:10.1016/S0009-2509(02)00415-3 |

| [26] |

AL-ARFAJ M A, LUYBEN W L. Plantwide control for TAME production using reactive distillation[J]. AIChE Journal, 2004, 50(7): 1462-1473. DOI:10.1002/aic.10138 |

| [27] |

李洪, 孟莹, 李鑫钢, 等. 乙酸戊酯酯化反应精馏过程系统控制模拟及分析[J]. 化工进展, 2015, 34(12): 4165-4171. LI Hong, MENG Ying, LI Xingang, et al. Dynamic simulation and analysis of reactive distillation column for production of amyl acetate[J]. Chemical Industry and Engineering Progress, 2015, 34(12): 4165-4171. (in Chinese) |

| [28] |

THAKUR S S, OJASVI, KUMAR V, et al. Continuous diisobutylene manufacturing: Conceptual process design and plantwide control[J]. Computers & Chemical Engineering, 2017, 97: 59-75. |

| [29] |

HONKELA M L, KRAUSE A O I. Influence of linear butenes in the dimerization of isobutene[J]. Industrial & Engineering Chemistry Research, 2005, 44(14): 5291-5297. |

| [30] |

HONKELA M L, KRAUSE A O I. Kinetic modeling of the dimerization of isobutene[J]. Industrial & Engineering Chemistry Research, 2004, 43(13): 3251-3260. |

| [31] |

LOHMANN J, JOH R, GMEHLING J. From UNIFAC to modified UNIFAC (Dortmund)[J]. Industrial & Engineering Chemistry Research, 2001, 40(3): 957-964. |

| [32] |

KAMATH R S, QI Z, SUNDMACHER K, et al. Process analysis for dimerization of isobutene by reactive distillation[J]. Industrial & Engineering Chemistry Research, 2006, 45(5): 1575-1582. |

| [33] |

CHAUVIN Y, COMMEREUC D, GAILLARD J, et al. Process for oligomerizing olefins: US4387262[P]. 1983-06-07

|

| [34] |

MEDINA-HERRERA N, JIMÉNEZ-GUTIÉRREZ A, RICARDEZ-SANDOVAL L A, et al. An approach for dynamic transitions in multiproduct reactive distillation columns[J]. Chemical Engineering and Processing-Process Intensification, 2020, 153: 1-74. |

| [35] |

LUYBEN W L. Distillation design and control using Aspen simulation[M]. New Jersey: John Wiley & Sons, Inc, 2013.

|

2022, Vol. 39

2022, Vol. 39