近年来电动汽车市场蓬勃发展。2017年,全球电动汽车销量首次超过100万辆[1],并且根据EV30@ 30方案,到2030年,电动汽车的年销量将达到4 400万辆[2]。如图 1所示,2030年淘汰的电动汽车电池将达到100~120 GW·h,其容量大致相当于当前的年电池产量[3]。锂离子电池里面通常含有Ni、Co和磷化物等高危物质,如果采取普通的垃圾处理方法(如填埋、焚烧等),必将对环境造成严重污染。此外,废旧锂离子电池所含金属元素多为我国较为稀缺、进口依赖较高的资源,因此电池材料回收具有极高的环保和经济价值。

与正极材料(LiCoO2[4-6], LiFePO4[7-9], LiNixCoyMnzO2[10-12])回收相比,负极材料(主要是石墨)由于具有相对较低的附加值而很少受到关注[13-17]。值得注意的是,废旧锂离子电池中含有12%~21%的石墨[18],不生产石墨或石墨储量低的国家,例如美国和欧盟,将片状石墨视为关键材料[19-20];制备有序石墨的成本很高,需要在惰性气氛中高温(2 500~3 000 ℃)下煅烧,这会使石墨与正极中的某些金属一样昂贵[21];此外,在传统的锂离子电池回收方法中,负极被高温燃烧或作为滤渣被丢弃,将导致颗粒物污染和温室效应加剧[22-23]。并且,电解质及添加剂的毒性[17]、负极中远高于环境丰度的锂含量[24]以及石墨需求的增加(石墨的需求增长估为每年25万t)[25]都促使负极材料的回收成为了必然的趋势。

尽管有关锂离子电池回收的综述文章很多,但对负极材料的研究却鲜有提及[26-28]。本综述结合近年来的文献资料,对锂离子电池石墨负极再生方法及其应用进行了较全面的总结,并对各种石墨回收利用方法所涉及的能源、环境、资源成本和性能进行了综合评估,指出当前石墨负极材料回收工艺和再利用所面临的挑战和解决方案,以期对工作在该领域的研究者提供参考。

1 负极材料的资源化再生方法商业化的废旧锂离子电池石墨负极材料的主要成分包括石墨碳材料、锂盐以及少量的电解液、黏结剂和导电剂。如图 2所示,目前工业上废旧锂离子电池回收方法主要包括火法冶金、湿法冶金以及火法与湿法冶金相结合。但其回收产物主要是正极贵金属及其合金,并未考虑石墨负极的回收,比如在火法冶金过程中石墨直接被燃烧掉,湿法冶金过程被当作滤渣废弃[28-29]。因此研究人员针对石墨负极材料的回收开发了新的路线,包括直接物理回收、热处理、湿法冶金、热处理与湿法冶金相结合、萃取和电化学回收,各种回收方法发展路线如图 3所示。

|

| 图 3 石墨负极回收方法发展路线 Fig.3 Development of graphite anode recovery methods |

| |

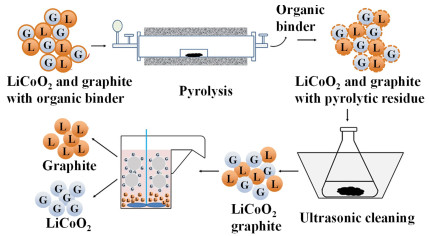

2011年就有研究采用锤振破碎、振动筛分与气流分选组合工艺实现铜和碳粉的直接回收[30]。随后,文等[31]采用柴油做捕收剂,甲基异丁基甲醇作起泡剂,进行了石墨负极浮选实验研究,回收率可达98.56%。2017年起,He及其团队报道了一系列浮选回收LiCoO2和石墨的研究。首先采用Fenton助剂浮选方法,在H2O2/Fe2+为40/280和液固比为25/100的最适宜参数下改性电极材料,再经浮选分离,LiCoO2的回收率达到98.99%[32]。随后该团队又研究了研磨浮选技术。通过研磨使LiCoO2和石墨的润湿性产生差异,浮选后LiCoO2和石墨的精矿品位分别为97.13%和73.56%,回收率分别为49.32%和73.56%[33]。此外通过热解-超声辅助法可以去除有机黏结剂使LiCoO2的回收率从74.62% 提高到93.89%[34]。该方法的回收示意图见图 4。浮选法实现了LiCoO2正极和石墨负极材料的同时回收,简化了回收流程,操作简单、高效、污染小,但是该方法回收的石墨含有较多杂质,纯度难以满足商业石墨负极材料的要求(电池级的石墨质量分数高于99.9%[28])。

Sabisch等[35]采用碳酸二甲酯(DMC)和N-甲基吡咯烷酮(NMP)分别去除有机电解质和黏结剂聚偏氟乙烯(PVDF)后获得了预锂化的石墨。由于含锂物质的保留减少了形成固体电解质界面(SEI)膜过程中Li+的消耗量,使得预锂化的石墨负极第1圈循环的容量损耗降低了约10%(与未使用过的石墨负极相比),该方法为石墨负极材料的回收开辟了一条新的途径。

为了减少化学品和能量的消耗,Wang等[36]提出了一种简单、绿色的水处理方法从废LiFePO4/石墨电池中回收石墨。由于电池循环过程中的自放电,氢氟酸的腐蚀,正极中过渡金属元素的溶解以及在负极材料上的沉积,使得废旧石墨负极上SEI膜的成分非常复杂[37-38]。通过水处理使石墨中残留的Li与水反应生成H2,可将复杂的SEI膜与石墨分离。去除杂质的同时导致Li+传输通道打开,从而恢复石墨的电化学活性(100次循环后具有345 mA·h·g-1的容量)。水处理技术不需要高温操作,也不会消耗有害化学物质,具有经济环保的优点。此外水处理的滤液可循环利用至其中溶解的锂盐达饱和,然后采取沉淀法回收其中的锂盐。但是该技术未考虑有毒黏结剂如PVDF的去除。

1.2 热处理回收由于石墨负极的表面形貌和组成会随着循环次数而发生变化,Ma等[39]通过微波剥离和随后的喷雾干燥工艺以及溶胶凝胶法分别制备了具有sp2+sp3碳表面的重构石墨(RG)以及类似神经网络的无定形sp2+sp3碳包覆石墨(AC@G)。结果表明,表面重整有利于提高改性石墨的容量,RG和AC@G在0.1 C下循环100圈后的可逆容量分别为409.7和420.0 mA·h·g-1。但是,值得一提的是,由于表面活性炭的存在,当容量接近300 mA·h·g-1时,AC@G的电压平台急剧增加,导致平均放电电位升高。并且,多孔结构会使一部分嵌入的锂无法脱出,从而导致首周库伦效率降低。

Zhang等[40]采取了一种新颖、绿色的方法有效地再生了石墨,该方法包括2个关键步骤。首先将回收的负极材料在空气中热处理1 h以去除残留的导电剂乙炔黑(AB)、黏结剂丁苯橡胶(SBR)和增稠剂羧甲基纤维素钠(CMC),然后采用酚醛树脂于950 ℃,N2气氛下在石墨表面涂覆6.885%的热解碳。经涂覆热解碳的石墨表现出347.2 mA·h·g-1的初始充电容量和92.07%的库仑效率,并且所有技术指标都超过了相同类型的中档石墨的技术指标,满足了重复利用的要求。此外该方法设备简单,回收的石墨质量高,有望实现大规模应用。

Yi等[41]通过简单的高温熔炼和筛分过程,成功地从废旧锂离子电池中再生出了纯石墨,示意图如图 5所示。首先将负极片在N2气氛下于1 400 ℃反应4 h使铜箔熔炼为球形颗粒从而与石墨分离。然后通过超声振动和筛分将铜和石墨相互分离,可以回收80.00%大于200目的铜和77.53%小于300目的石墨。回收石墨的纯度高于99.5%,并且具有更高的比容量和稳定的低压放电平台。但该方法能耗大,并且在1 400 ℃的温度下,锂盐全部挥发导致宝贵的锂资源浪费。

高温热处理可有效修复石墨的结构并去除杂质,但是该方法能源成本高,聚合物分解会产生有毒气体,并且回收的材料单一,如果要实现负极石墨和锂的完全可回收性,就迫切需要替代方法。

1.3 湿法冶金回收研究表明,废旧负极中还含有远高于环境丰度的锂(30.07 mg·g-1)[24],它们大部分以无机物Li2O、LiF、Li2CO3和有机物ROCO2Li、CH3OLi、(ROCO2Li)2的形式存在于SEI膜中;小部分以Li单质形式存在于石墨空隙中。其中,Li2O,ROCO2Li和CH3OLi是水溶性的,而其他物质几乎不溶于水[42]。基于这种行为,Guo等[24]开发了一种盐酸浸出工艺回收负极中的锂。结果表明,在3 mol·L-1盐酸,80 ℃温度,固液比为20 g·L-1,反应时间90 min的实验条件下,锂的浸出效率高达99.4%。近来,杨等[43]采用硫酸溶液作为浸出剂,研究了硫酸浓度、浸出时间、浸出温度对负极片中锂的浸出以及石墨与铜箔分离的影响。结果表明,在浸出时间为5 min、硫酸浓度为0.9 mol·L-1时,铜箔与石墨可以完全分离;在浸出温度为40 ℃、硫酸浓度为1.8 mol·L-1、浸出时间为50 min、固液比为60 g·L-1时,石墨中的锂几乎全部进入溶液中。

湿法冶金过程操作温度低,可有效回收负极中的锂盐,但是由于LiF等难溶锂盐的存在,该过程会消耗大量的强酸(硫酸,盐酸)还会产生毒性更强的氢氟酸。因此采用湿法冶金回收的有效方案是将正极和负极回收合并,可以大大简化回收流程,减少废酸带来的二次污染。

1.4 热处理和湿法冶金回收相结合Ma等[44]通过硫酸浸出和熔融NaOH煅烧步骤除去所有残留的正极材料、其他金属杂质、大多数黏结剂和氧化铝,再生出高质量石墨粉,在0.1 C时可达到377.3 mA·h·g-1的可逆比容量。此过程将负极回收汇入正极回收的流程中,大大降低了电池分离所消耗的成本,简化了回收流程。此外,Yang等[45]采用2步煅烧加酸浸的方法实现了石墨、Cu、Li和Al的回收。在1.5 mol·L-1盐酸、S/L原子比为100 g·L-1和1 h浸出时间下,可浸出100%的Cu、Li和Al,通过调节pH值从7到9,可提取99.9%的Cu和Al。之后,通过沉淀法加入Na2CO3回收了99%以上的Li。再生的石墨也具有优异的电化学性能。该技术是实现负极石墨再生,回收Li和Cu的可持续方法。Gao等[46]通过两步硫酸浸出去除杂质然后在1 500 ℃下煅烧获得再生石墨,回收示意图如图 6所示。高温下石墨被还原为原始结构,质量分数可达99.6%,并且表现出349 mA·h·g-1的初始充电容量。产生的废酸滤液可汇入湿法冶金回收正极材料的流程中,减少了二次污染,并且实现了锂资源回收。

热处理与湿法冶金相结合是一种经济、可行的技术,可实现石墨的高效再生和锂的回收,在解决了废酸污染问题的基础上,该技术在未来有很大的商业化潜力。

1.5 萃取法负极回收的另一个挑战是电解液的处置。对于数码类废旧锂离子电池,电解液大多不回收,通常采用火法将其烧掉;而作为动力电源的锂离子电池,电解液占电池成本的15%左右,含有丰富的锂离子,回收价值较高。而且目前常用的电解液一般都选用LiPF6的碳酸脂类有机溶液,在潮湿的空气中,LiPF6会与水反应生成有害气体HF。因此,有效回收电解液不仅具有一定的经济效益,还可以减少有害气体排放。

Rothermel等[47]采用3种不同的方法去除电解质,分别为直接热处理、亚临界CO2和乙腈萃取以及超临界CO2萃取。结果表明,用亚临界CO2和乙腈萃取可回收90%电解质(包括导电盐)。但是萃取后石墨的结晶度会减小,对其作为负极的电化学性能具有不利影响。

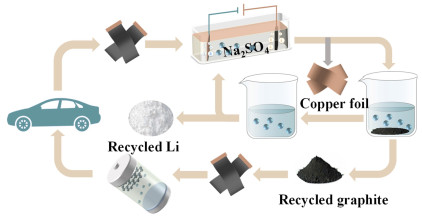

1.6 电化学法Cao等[48]提出了一种清洁的电化学方法“一石二鸟”地从锂离子电池中回收了石墨及铜箔,并研究了各个参数(电压,电极间距离和电解质浓度)对电解过程的影响,回收示意图见图 7。结果表明,在极距为10 cm,Na2SO4电解液浓度为1.5 g·L-1,电压为30 V的最适宜条件下,电解25 min即可实现铜箔和石墨的完全分离。通过沉淀法还可进一步回收电解质中的Li+。此外,作者对此方法进行了经济效益评估,估算出每处理1 kg锂离子电池负极材料可获利约10美元。但是由于黏结剂PVDF和导电剂的存在,回收石墨的质量分数(~95%)有待提高。

回收的石墨大多数又作为锂离子电池负极材料循环利用。表 1为以往报道文献中回收石墨的电化学性能。研究表明回收的石墨保持良好的晶体结构,初始容量基本可以满足再利用的要求,但是判断回收石墨是否满足商用的标准要从材料的粒度、密度、比表面积、纯度以及首周库伦效率、充放电电压平台、循环稳定性等多方面进行综合评估。

| 样品名称 | 首周充电容量/(mA·h·g-1) | 首周库伦效率/% | 充电/放电容量/(mA·h·g-1) | 容量保持率/% | 倍率/C |

| subcritical CO2 (70%)[47] | 82.9(±0.9) | 379.9(±4.4) (50) | 0.5 | ||

| AC@G[39] | 434.1 | 59.4 | 420.0 (100) | 96.8 | 0.1 |

| C-H-600[40] | 347.2 | 92.1 | 342.9 (50) | 98.8 | 0.1 |

| PG[44] | 359.3 | 304.1 (100) | 84.6 | 0.2 | |

| RG[36] | 338.9 | 75.9 | 345.0 (100) | 0.2 | |

| RG[46] | 349.0 | 88.3 | 345.0 (50) | 98.9 | 0.1 |

| RG[52] | 396.5 | 78.9 | |||

| 600G[41] | 424.9 | 62.9 | 360.8 (100) | 100 | 1.0 |

| recycled graphite[48] | 365.4 | 81.3 | 319.4 (100) | 87.4 | 0.5 |

| 注:1 C=372 mA·h·g-1。 | |||||

Aravindan等[49]采用机械处理和硫酸浸出工艺回收负极材料,并将其应用于锂离子电池/电容器。结果表明,回收的碳质材料在锂离子全电池和锂离子电容器中分别可以实现313和112 W·h·kg-1的能量密度。但由于无序结构的存在,回收的碳质材料在锂离子半电池中首周库伦效率仅为50%。可通过在空气中热处理去除残留的导电剂,黏结剂和增稠剂等,以及在石墨表面涂敷热解碳以提高首周库仑效率,Zhang等[40]采用该方法将回收石墨的库伦效率提高至92.1%。此外,Divya等[50]提出了一种水处理-高温煅烧的方法,将回收的石墨用作双碳-锂离子电容器的负极材料。经计算得到再生石墨在0.319 kW·kg-1的功率密度下,最大能量密度达到185.54 W·h·kg-1;并且在10和25 ℃下连续2 000个循环后容量保持率均为75%。此工作为回收石墨作为高能量存储设备的电极材料提供了可能性。

2.2 钠/钾离子电池负极材料Liang等[51]通过简单热处理方法回收了石墨负极材料并将其作为钠/钾离子电池负极再利用。在0.2 A·g-1电流密度下,回收石墨的可逆储钠容量为162 mA·h·g-1,即使在2 A·g-1下,循环1 000圈容量保持率依然高达94.6%;在0.05 A·g-1电流密度下,可实现320 mA·h·g-1的储钾容量。近来,Liu等[52]报道了一步酸处理回收的石墨在钠离子电池中的应用。在0.05 A·g-1电流密度下,回收石墨具有127 mA·h·g-1的高可逆容量。此外还具有出色的长循环寿命,2 A·g-1电流密度下,循环500圈后保持106.8 mA·h·g-1的可逆容量。将回收石墨应用于钠/钾离子电池不仅解决了废旧锂离子电池造成的废弃物污染问题,还可以促进下一代电池的发展。

2.3 铝离子电池正极材料Pham等[53]从废旧锂离子电池中回收石墨并探究其用于铝离子电池正极的潜能。由于回收石墨具有较大的层间距,在充放电过程中有效地促进了铝离子的嵌入/脱出,因此在50 mA·g-1电流密度下,铝离子存储容量达到124 mA·h·g-1,即使在300 mA·g-1的高倍率下循环6 700次后,容量仍保持其初始容量的81%。这种优良的铝离子储存性能使回收石墨成为一种有前途的正极材料,为大量石墨负极废料的回收利用提供了可行的解决方案。

2.4 制备石墨烯由于石墨烯在光学、电学、力学和热学等很多方面具有优异的性能,因此回收的石墨常用于制备石墨烯。Zhang等[54]通过Hummers方法氧化石墨制备石墨烯。由于废旧石墨层间的有氧基团可以促进氧化反应,因此使得H2SO4和KMnO4的消耗量分别减少了40%和28.6%,但后续依然需要大量有毒的N2H4·H2O作为还原剂。因此,Natarajan等[55]利用废锂离子电池的包装材料(即Al和不锈钢)作为还原剂在HCl存在下制备还原氧化石墨烯(rGO),并研究了石墨烯在超级电容器中的应用。在0.5 A·g-1时,该材料显示出高达112 F·g-1的比电容。在另一项研究中,他们同样采用Al还原制备rGO,并将隔膜转化为了碳空心球(CHS)。在1.5 MPa和-196 ℃的条件下,rGO和CHS对H2的吸收量分别为1.78%和1.22%(质量分数,下同),在4 MPa和25 ℃条件下,对CO2吸收量分别为12%和33%[56]。这项研究证实了将回收的隔膜和石墨负极转化为有效储存H2和CO2材料的可能性,为锂离子电池的全组分回收提供了新的思路。

尽管氧化还原方法非常有效,但它消耗了大量的强氧化剂(H2SO4, KMnO4)和还原剂(N2H4·H2O),不仅会造成环境污染,还会严重破坏石墨烯的晶体结构。因此Chen等[57]通过超声辅助液相剥离法在胆酸钠水溶液中剥离石墨制备石墨烯。由于石墨循环后层间力减弱,废石墨的剥离效率达到天然石墨的3~11倍,超过60%的石墨烯薄片的尺寸大于1 mm,厚度小于1.5 nm。并且石墨烯的电导率高达9 100 S·m-1,可应用于导电油墨。Zhang等[58]结合H2SO4浸出和剪切混合制备石墨烯。结果表明,电池循环和酸处理可使石墨晶格膨胀,从而提高石墨烯产率至原始石墨的10倍。并且此过程可以无缝地嵌入到当前的正极回收流程中。此外,作者进一步探究了石墨烯对环氧树脂机械性能的影响。与环氧树脂原样相比,石墨烯/环氧树脂复合材料的弯曲强度(122.5 MPa),弹性模量(3.6 GPa)和韧性(2 269.9 kJ·m-3)分别提高了26.0%、38.5%和13.0%。这主要归因于电池循环过程中石墨表面产生的官能团,使石墨烯和环氧树脂之间具有更好的分散性和更强的结合力。

2.5 制备石墨复合材料回收石墨在制备复合材料方面也表现良好的前景。Natarajan等[42]回收并利用石墨和隔膜材料(聚乙烯、聚丙烯)合成聚合物-石墨纳米复合薄膜。与纯聚合物薄膜相比,所得的纳米复合薄膜的拉伸强度增大了10倍,电导增加了5~6个数量级。此外,Yao及其团队进行了一系列研究,将废旧负极碳材料作为废水处理的吸附剂。他们用纳米结构的Mg(OH)2修饰了废旧石墨表面并探究其吸附水中磷酸盐的能力。所得材料表现出高达588.4 mg·g-1的磷酸盐吸附量[59]。类似地,该团队利用废旧石墨制备了富含Mg的碳纳米复合材料。该材料的最大磷酸盐吸附量达到406.3 mg·g-1。其吸附机理是通过磷在表面沉淀形成MgHPO4·1.2H2O和Mg3(PO4)2·8H2O纳米晶体去除磷酸盐[60]。该团队还制备了MnO2改性的石墨吸附剂,用于吸附废水中的重金属离子Pb2+、Cd2+和Ag+。结果表明,该吸附剂对Pb2+、Cd2+和Ag+的去除率分别为99.9%、79.7%和99.8%[61]。以上研究提供了一种既经济又环保的废物回收利用及重金属污染的处理方法。

3 讨论目前锂离子电池石墨负极回收方法主要包括直接物理回收、热处理、湿法冶金、热处理与湿法冶金相结合、萃取和电化学方法。其中浮选法以同时回收正极和负极为目标,提高了回收的效率,但是回收的产物纯度不足以满足商业应用;热处理回收路线可有效再生石墨,但该过程能源成本高,聚合物分解会产生有毒气体,需要安装尾气吸收装置。此外,该过程无法实现高附加值锂资源的回收,如果要实现石墨负极和锂的完全可回收性,就迫切需要替代方法;湿法冶金是提取正极高价值过渡金属(如钴和镍)的常用方法,对于负极高价值锂的提取同样适用。但是由于LiF等难溶锂盐的存在,该过程消耗大量的强酸(硫酸,盐酸)并会产生毒性更强的氢氟酸,废酸的排放将对环境造成严重污染。此外,该过程通常需要预先的热处理分离铜箔和石墨,进一步增加了能耗,因此采用湿法冶金回收的有效方案是将正极和负极回收合并,可以大大简化流程,节省人力和成本;CO2萃取法可以有效地回收电解液,避免了电解液挥发及分解带来的危害,但该方法对笔记本电脑和手机电池的回收是不经济的。电化学法可以将石墨和铜箔的分离及锂资源的回收相结合,简化了回收流程和成本,但由于未考虑黏结剂及导电剂的去除,因此回收的石墨纯度不足,并且电化学法要实现大规模应用仍有许多障碍需要克服。

此外,回收石墨在储能及制备石墨烯和石墨复合物等领域均表现出良好前景,其中在制备石墨烯方面尤为突出。由于在重复的充电/放电过程中,负极石墨的层间距增加,从而导致石墨层之间的范德华力减弱,使得石墨更容易剥落为石墨烯;并且含氧基团的存在可以防止石墨烯团聚,从而提高其分散性;更重要的是,超声辅助液相剥离法和剪切混合法可以与正极贵金属回收过程相结合,使得废旧电池回收技术更环保,高效和高附加值。

4 结语近年来,锂离子电池石墨负极材料的回收已取得了初步进展,比如产生了高效的直接物理回收方法、简单但能耗较大的热处理方法、可并入正极回收流程的湿法冶金方法、有望实现工业化的热处理与湿法冶金相结合方法、可回收有毒电解液的萃取法以及经济环保的电化学方法。此外,回收负极材料在其他储能电池、石墨烯和石墨复合物的制备等方面均有满意的表现,实现了负极材料的高附加值利用。尽管如此,石墨负极的回收尚处于实验室阶段,依旧面临许多挑战。

1) 回收负极可以在一定程度上缓解电池回收的成本压力,负极可以看作是正极回收的“废物”,因此回收负极是一个变废为宝的过程。此外,石墨矿只能生产90%到98%的片状石墨,并且需要很复杂(粉碎分类-改性或造粒-石墨化等)的流程及高温(2 500~3 000 ℃)条件才能将片状石墨升级为电池级球形石墨。因此,考虑到从石墨矿中获得电池级石墨所经历的复杂而昂贵的技术,从废旧电池中再生石墨是更经济的选择。但是目前用于回收的汽车电池组均通过手工拆卸,这极大地增加了废旧动力电池回收的成本,并且电解液等有毒成分还会危害到人身健康。因此研发自动拆卸、不同电池的智能分离将大大提高电池的回收效率,降低成本,提高回收材料的价值,消除对工人的伤害;2)氟化物黏结剂的去除方法通常是热解(PVDF热解会产生有害副产物如HF)或使用高毒性NMP溶解,这对环境是十分不利的。最近电池的拆卸表明许多较新的电池正在转向负极上的替代黏结剂,例如水溶性的CMC和乳液状的SBR,在使用寿命终止时可能更容易去除;3)负极中难溶锂盐,比如LiF等的回收选择的浸出剂主要是强酸(硫酸,盐酸),这使得废酸的处理成为了又一挑战。因此考虑酸浸回收锂时,可将负极的回收并入正极回收的流程中,可以节约回收成本,减小对环境的污染。另外,寻找更加环保的浸出剂是更适宜的方案。除了强酸浸出,电化学法也可实现含锂物质的回收,并且此过程仅消耗电能,既经济又环保,也不会产生有害副产物,是一种可行的策略;4)负极中导电剂的存在会使石墨再利用时的容量超出理论容量,因此导电剂的去除也是不可避免的。此前导电剂大都通过热处理燃烧掉,从长远的角度来看,这种方法是不可取的,因此开发导电剂的回收或转化路线是更好的选择;5)将废旧石墨制备为其他功能材料有效地提高了废物利用的附加值,但是有关回收石墨与天然石墨的差距对材料制备的影响及影响机制需要更深入的探究。

废旧锂离子电池的回收在不久的将来会成为一项紧迫与艰巨的任务,从绿色化学的理念出发设计短流程、低能耗、环境友好的回收路线是实现锂离子电池可持续发展的迫切需要。

| [1] |

Anonym. Global EV Outlook 2018[EB/OL]. 2021-03-15. https://www.iea.org/reports/global-ev-outlook-2018

|

| [2] |

Anonym. Global EV Outlook 2019[EB/OL]. 2021-03-15. https://www.iea.org/reports/global-ev-outlook-2019

|

| [3] |

Anonym. Global EV Outlook 2020[EB/OL]. 2021-03-15. https://www.iea.org/reports/global-ev-outlook-2020

|

| [4] |

Zhang B, Xie H, Lu B, et al. A green electrochemical process to recover Co and Li from spent LiCoO2-based batteries in molten salts[J]. ACS Sustainable Chemistry & Engineering, 2019, 7(15): 13391-13399. |

| [5] |

Qu X, Xie H, Chen X, et al. Recovery of LiCoO2 from spent lithium-ion batteries through a low-temperature ammonium chloride roasting approach: Thermodynamics and reaction mechanisms[J]. ACS Sustainable Chemistry & Engineering, 2020, 8(16): 6524-6532. |

| [6] |

Zhao J, Zhang B, Xie H, et al. Hydrometallurgical recovery of spent cobalt-based lithium-ion battery cathodes using ethanol as the reducing agent[J]. Environmental Research, 2020. DOI:10.1016/j.envres.2019.108803 |

| [7] |

Li H, Xing S, Liu Y, et al. Recovery of lithium, iron, and phosphorus from spent LiFePO4 batteries using stoichiometric sulfuric acid leaching system[J]. ACS Sustainable Chemistry & Engineering, 2017, 5(9): 8017-8024. |

| [8] |

Fan E, Li L, Zhang X, et al. Selective recovery of Li and Fe from spent lithium-ion batteries by an environmentally friendly mechanochemical approach[J]. ACS Sustainable Chemistry & Engineering, 2018, 6(8): 11029-11035. |

| [9] |

Zhang J, Hu J, Liu Y, et al. Sustainable and facile method for the selective recovery of lithium from cathode scrap of spent LiFePO4 batteries[J]. ACS Sustainable Chemistry & Engineering, 2019, 7(6): 5626-5631. |

| [10] |

Liu P, Xiao L, Chen Y, et al. Recovering valuable metals from LiNixCoyMn1-x-yO2 cathode materials of spent lithium ion batteries via a combination of reduction roasting and stepwise leaching[J]. Journal of Alloys and Compounds, 2019, 783: 743-752. DOI:10.1016/j.jallcom.2018.12.226 |

| [11] |

Tang Y, Qu X, Zhang B, et al. Recycling of spent lithium nickel cobalt manganese oxides via a low-temperature ammonium sulfation roasting approach[J]. Journal of Cleaner Production, 2021. DOI:10.1016/j.jclepro.2020.123633 |

| [12] |

张英杰, 宁培超, 杨轩, 等. 废旧三元锂离子电池回收技术研究新进展[J]. 化工进展, 2020, 39(7): 2828-2840. Zhang Yingjie, Ning Peichao, Yang Xuan, et al. Research progress on the recycling technology of spent ternary lithium ion battery[J]. Chemical Industry and Engineering Progress, 2020, 39(7): 2828-2840. (in Chinese) |

| [13] |

Harper G, Sommerville R, Kendrick E, et al. Recycling lithium-ion batteries from electric vehicles[J]. Nature, 2019, 575(7781): 75-86. DOI:10.1038/s41586-019-1682-5 |

| [14] |

Li L, Ge J, Chen R, et al. Environmental friendly leaching reagent for cobalt and lithium recovery from spent lithium-ion batteries[J]. Waste Management, 2010, 30(12): 2615-2621. DOI:10.1016/j.wasman.2010.08.008 |

| [15] |

Zheng Z, Chen M, Wang Q, et al. High performance cathode recovery from different electric vehicle recycling streams[J]. ACS Sustainable Chemistry & Engineering, 2018, 6(11): 13977-13982. |

| [16] |

Kim D S, Sohn J S, Lee C K, et al. Simultaneous separation and renovation of lithium cobalt oxide from the cathode of spent lithium ion rechargeable batteries[J]. Journal of Power Sources, 2004, 132(1/2): 145-149. |

| [17] |

Ordoñez J, Gago E J, Girard A. Processes and technologies for the recycling and recovery of spent lithium-ion batteries[J]. Renewable and Sustainable Energy Reviews, 2016, 60: 195-205. DOI:10.1016/j.rser.2015.12.363 |

| [18] |

Natarajan S, Aravindan V. An urgent call to spent LIB recycling: Whys and wherefores for graphite recovery[J]. Advanced Energy Materials, 2020. DOI:10.1002/aenm.202002238 |

| [19] |

Hou H, Qiu X, Wei W, et al. Carbon anode materials for advanced sodium-ion batteries[J]. Advanced Energy Materials, 2017. DOI:10.1002/aenm.201602898 |

| [20] |

Arshad F, Li L, Amin K, et al. A comprehensive review of the advancement in recycling the anode and electrolyte from spent lithium ion batteries[J]. ACS Sustainable Chemistry & Engineering, 2020, 8(36): 13527-13554. |

| [21] |

Dimovski S, Nikitin A, Ye H, et al. Synthesis of graphite by chlorination of iron carbide at moderate temperatures[J]. Journal of Materials Chemistry, 2004, 14(2): 238-243. DOI:10.1039/b311938f |

| [22] |

Moradi B, Botte G G. Recycling of graphite anodes for the next generation of lithium ion batteries[J]. Journal of Applied Electrochemistry, 2016, 46(2): 123-148. DOI:10.1007/s10800-015-0914-0 |

| [23] |

Zeng X, Li J, Singh N. Recycling of spent lithium-ion battery: A critical review[J]. Critical Reviews in Environmental Science and Technology, 2014, 44(10): 1129-1165. DOI:10.1080/10643389.2013.763578 |

| [24] |

Guo Y, Li F, Zhu H, et al. Leaching lithium from the anode electrode materials of spent lithium-ion batteries by hydrochloric acid (HCl)[J]. Waste Management, 2016, 51: 227-233. DOI:10.1016/j.wasman.2015.11.036 |

| [25] |

Anonym. About Graphite[EB/OL]. 2021-03-15. https://www.masongraphite.com/about-graphite

|

| [26] |

Lv W, Wang Z, Cao H, et al. A critical review and analysis on the recycling of spent lithium-ion batteries[J]. ACS Sustainable Chemistry & Engineering, 2018, 6(2): 1504-1521. |

| [27] |

张梦龙, 何几文, 田欢, 等. 废旧锂离子电池中有价金属的回收研究进展[J]. 化学工业与工程, 2019, 36(4): 23-30. Zhang Menglong, He Jiwen, Tian Huan, et al. Research progress on recovery of valuable metals from spent lithium ion batteries[J]. Chemical Industry and Engineering, 2019, 36(4): 23-30. (in Chinese) |

| [28] |

Fan E, Li L, Wang Z, et al. Sustainable recycling technology for Li-ion batteries and beyond: Challenges and future prospects[J]. Chemical Reviews, 2020, 120(14): 7020-7063. DOI:10.1021/acs.chemrev.9b00535 |

| [29] |

Zhang X, Li L, Fan E, et al. Toward sustainable and systematic recycling of spent rechargeable batteries[J]. Chemical Society Reviews, 2018, 47(19): 7239-7302. DOI:10.1039/C8CS00297E |

| [30] |

周旭, 朱曙光, 次西拉姆, 等. 废锂离子电池负极材料的机械分离与回收[J]. 中国有色金属学报, 2011, 21(12): 3082-3086. Zhou Xu, Zhu Shuguang, Ci Xilamu, et al. Mechanical separation and recovery process of anode materials from spent lithium-ion batteries[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(12): 3082-3086. (in Chinese) |

| [31] |

文瑞明, 胡拥军, 齐风佩, 等. 锂离子电池负极材料浮选回收研究[J]. 电池工业, 2013, 18(Z1): 18-20, 37. Wen Ruiming, Hu Yongjun, Qi Fengpei, et al. Study on flotation recovery of Li-ion battery cathode material[J]. Chinese Battery Industry, 2013, 18(Z1): 18-20, 37. (in Chinese) |

| [32] |

He Y, Zhang T, Wang F, et al. Recovery of LiCoO2 and graphite from spent lithium-ion batteries by Fenton reagent-assisted flotation[J]. Journal of Cleaner Production, 2017, 143: 319-325. DOI:10.1016/j.jclepro.2016.12.106 |

| [33] |

Yu J, He Y, Ge Z, et al. A promising physical method for recovery of LiCoO2 and graphite from spent lithium-ion batteries: Grinding flotation[J]. Separation and Purification Technology, 2018, 190: 45-52. DOI:10.1016/j.seppur.2017.08.049 |

| [34] |

Zhang G, He Y, Feng Y, et al. Pyrolysis-ultrasonic-assisted flotation technology for recovering graphite and LiCoO2 from spent lithium-ion batteries[J]. ACS Sustainable Chemistry & Engineering, 2018, 6(8): 10896-10904. |

| [35] |

Sabisch J E C, Anapolsky A, Liu G, et al. Evaluation of using pre-lithiated graphite from recycled Li-ion batteries for new LiB anodes[J]. Resources, Conservation and Recycling, 2018, 129: 129-134. DOI:10.1016/j.resconrec.2017.10.029 |

| [36] |

Wang H, Huang Y, Huang C, et al. Reclaiming graphite from spent lithium ion batteries ecologically and economically[J]. Electrochimica Acta, 2019, 313: 423-431. DOI:10.1016/j.electacta.2019.05.050 |

| [37] |

Ye C, Tu W, Yin L, et al. Converting detrimental HF in electrolytes into a highly fluorinated interphase on cathodes[J]. Journal of Materials Chemistry A, 2018, 6(36): 17642-17652. DOI:10.1039/C8TA06150E |

| [38] |

Liao X, Sun P, Xu M, et al. Application of tris(trimethylsilyl) borate to suppress self-discharge of layered nickel cobalt manganese oxide for high energy battery[J]. Applied Energy, 2016, 175: 505-511. DOI:10.1016/j.apenergy.2016.03.114 |

| [39] |

Ma Z, Zhuang Y, Deng Y, et al. From spent graphite to amorphous sp2+sp3 carbon-coated sp2 graphite for high-performance lithium ion batteries[J]. Journal of Power Sources, 2018, 376: 91-99. DOI:10.1016/j.jpowsour.2017.11.038 |

| [40] |

Zhang J, Li X, Song D, et al. Effective regeneration of anode material recycled from scrapped Li-ion batteries[J]. Journal of Power Sources, 2018, 390: 38-44. DOI:10.1016/j.jpowsour.2018.04.039 |

| [41] |

Yi C, Yang Y, Zhang T, et al. A green and facile approach for regeneration of graphite from spent lithium ion battery[J]. Journal of Cleaner Production, 2020, 277: 123585. DOI:10.1016/j.jclepro.2020.123585 |

| [42] |

Natarajan S, Shanthana Lakshmi D, Bajaj H C, et al. Recovery and utilization of graphite and polymer materials from spent lithium-ion batteries for synthesizing polymer-graphite nanocomposite thin films[J]. Journal of Environmental Chemical Engineering, 2015, 3(4): 2538-2545. DOI:10.1016/j.jece.2015.09.011 |

| [43] |

杨生龙, 杨凯雲, 范小萍, 等. 废旧锂离子电池负极片的硫酸浸出回收研究[J]. 电源技术, 2020, 44(3): 364-366, 376. Yang Shenglong, Yang Kaiyun, Fan Xiaoping, et al. Recycling of negative electrode sheets of spent lithium ion batteries by sulfuric acid leaching[J]. Chinese Journal of Power Sources, 2020, 44(3): 364-366, 376. DOI:10.3969/j.issn.1002-087X.2020.03.015 (in Chinese) |

| [44] |

Ma X, Chen M, Chen B, et al. High-performance graphite recovered from spent lithium-ion batteries[J]. ACS Sustainable Chemistry & Engineering, 2019, 7(24): 19732-19738. |

| [45] |

Yang Y, Song S, Lei S, et al. A process for combination of recycling lithium and regenerating graphite from spent lithium-ion battery[J]. Waste Management, 2019, 85: 529-537. DOI:10.1016/j.wasman.2019.01.008 |

| [46] |

Gao Y, Wang C, Zhang J, et al. Graphite recycling from the spent lithium-ion batteries by sulfuric acid curing-leaching combined with high-temperature calcination[J]. ACS Sustainable Chemistry & Engineering, 2020, 8(25): 9447-9455. |

| [47] |

Rothermel S, Evertz M, Kasnatscheew J, et al. Graphite recycling from spent lithium-ion batteries[J]. ChemSusChem, 2016, 9(24): 3473-3484. DOI:10.1002/cssc.201601062 |

| [48] |

Cao N, Zhang Y, Chen L, et al. An innovative approach to recover anode from spent lithium-ion battery[J]. Journal of Power Sources, 2021. DOI:10.1016/j.jpowsour.2020.229163 |

| [49] |

Aravindan V, Jayaraman S, Tedjar F, et al. From electrodes to electrodes: Building high-performance Li-ion capacitors and batteries from spent lithium-ion battery carbonaceous materials[J]. ChemElectroChem, 2019, 6(5): 1407-1412. DOI:10.1002/celc.201801699 |

| [50] |

Divya M L, Natarajan S, Lee Y S, et al. Achieving high-energy dual carbon Li-ion capacitors with unique low- and high-temperature performance from spent Li-ion batteries[J]. Journal of Materials Chemistry A, 2020, 8(9): 4950-4959. DOI:10.1039/C9TA13913C |

| [51] |

Liang H, Hou B, Li W, et al. Staging Na/K-ion de-/intercalation of graphite retrieved from spent Li-ion batteries: In operando X-ray diffraction studies and an advanced anode material for Na/K-ion batteries[J]. Energy & Environmental Science, 2019, 12(12): 3575-3584. |

| [52] |

Liu K, Yang S, Luo L, et al. From spent graphite to recycle graphite anode for high-performance lithium ion batteries and sodium ion batteries[J]. Electrochimica Acta, 2020. DOI:10.1016/j.electacta.2020.136856 |

| [53] |

Pham H D, Horn M, Fernando J F S, et al. Spent graphite from end-of-life Li-ion batteries as a potential electrode for aluminium ion battery[J]. Sustainable Materials and Technologies, 2020. DOI:10.1016/j.susmat.2020.e00230 |

| [54] |

Zhang W, Liu Z, Xia J, et al. Preparing graphene from anode graphite of spent lithium-ion batteries[J]. Frontiers of Environmental Science & Engineering, 2017, 11(5): 1-8. |

| [55] |

Natarajan S, Rao Ede S, Bajaj H C, et al. Environmental benign synthesis of reduced graphene oxide (rGO) from spent lithium-ion batteries (LIBs) graphite and its application in supercapacitor[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2018, 543: 98-108. |

| [56] |

Natarajan S, Bajaj H C, Aravindan V. Template-free synthesis of carbon hollow spheres and reduced graphene oxide from spent lithium-ion batteries towards efficient gas storage[J]. Journal of Materials Chemistry A, 2019, 7(7): 3244-3252. DOI:10.1039/C8TA11521D |

| [57] |

Chen X, Zhu Y, Peng W, et al. Direct exfoliation of the anode graphite of used Li-ion batteries into few-layer graphene sheets: A green and high yield route to high-quality graphene preparation[J]. Journal of Materials Chemistry A, 2017, 5(12): 5880-5885. DOI:10.1039/C7TA00459A |

| [58] |

Zhang Y, Song N, He J, et al. Lithiation-aided conversion of end-of-life lithium-ion battery anodes to high-quality graphene and graphene oxide[J]. Nano Letters, 2019, 19(1): 512-519. DOI:10.1021/acs.nanolett.8b04410 |

| [59] |

Zhang Y, Guo X, Wu F, et al. Mesocarbon microbead carbon-supported magnesium hydroxide nanoparticles: Turning spent Li-ion battery anode into a highly efficient phosphate adsorbent for wastewater treatment[J]. ACS Applied Materials & Interfaces, 2016, 8(33): 21315-21325. |

| [60] |

Zhang Y, Guo X, Yao Y, et al. Synthesis of Mg-decorated carbon nanocomposites from MesoCarbon MicroBeads (MCMB) graphite: Application for wastewater treatment[J]. ACS Omega, 2016, 1(3): 417-423. DOI:10.1021/acsomega.6b00073 |

| [61] |

Zhao T, Yao Y, Wang M, et al. Preparation of MnO2-modified graphite sorbents from spent Li-ion batteries for the treatment of water contaminated by lead, cadmium, and silver[J]. ACS Applied Materials & Interfaces, 2017, 9(30): 25369-25376. |

2021, Vol. 38

2021, Vol. 38