近年来,随着太阳能光伏产业的迅猛发展,多晶硅在切割加工过程中排放大量高浓度有机废水,这类废水主要含有切割使用的聚乙二醇、碳化硅微粉及多晶硅粉等悬浮颗粒,COD浓度高,胶体含量多,可生化性差,属于难以处理的工业废水。为了促进多晶硅产业的健康发展,处理难降解的多晶硅切削有机废水势在必行。

目前,多晶硅有机废水采用的方法主要包括物化法、高级氧化法和生化法等[1-3]。铁碳微电解法是利用铁与碳形成原电池,主要包括氧化还原、絮凝沉降、吸附、电沉积等多种作用,能有效提高废水的可生化性[4-5],具有成本低、低碳环保、操作简便等优点,在处理有机废水工程中有较多报道[6-10]。但铁碳微电解的填料在运行过程中会发生板结,废水中的悬浮物会沉积在填料表面使之无法与废水有效接触;另外填料板结还会促使水流易偏流、短流,不能经过填料而得到降解,从而降低铁碳微电解的处理效率。

因此,本研究通过增加内循环装置以改进微电解内部构造,解决填料板结与偏流现象;同时将铁碳微电解与H2O2进行技术耦合,利用微电解产生的Fe2+参与Fenton反应,以提高对切削液有机废水的降解效率;系统考察反应条件对切削液有机废水处理效率的影响,探讨碳微电解与H2O2耦合工艺降解多晶硅有机废水的机理及COD降解动力学;通过响应面法优化工艺参数,获得最适宜反应条件,以期为铁碳微电解与H2O2耦合技术处理多晶硅切削废水的应用提供参考。

1 实验部分 1.1 仪器与试剂310p-01型pH计,美国Orion公司;DRB200型COD消解仪,美国Hach公司;DR5000型紫外-可见分光光度计,美国Hach公司;ME2002E电子天平,瑞士Mettler Toledo公司;加热磁力搅拌器,美国IKA公司。

铁碳填料,无锡英凡尼进出口贸易有限公司;H2SO4,分析纯,天津市风船化学试剂科技有限公司;30%H2O2,分析纯,天津市风船化学试剂科技有限公司。

1.2 实验水质实验水样取自江苏省无锡市某公司多晶硅片产生的切削废液,主要成分含有碳化硅、聚乙二醇、表面活性剂等,pH值为7~9,COD为20 000~25 000 mg·L-1。

1.3 实验方法铁碳微电解反应装置为有机玻璃柱,内部填充铁碳填料,反应器底部采用砂芯曝气头对体系进行曝气。在铁碳微电解装置中增加内循环装置,通过与废水运行相反方向的水力作用,对沉积在填料表面的悬浮物进行冲洗。反应器内循环水流自下而上,流速为30 m·h-1,每20 min内循环1次。

运行过程中采用HCl调节水箱中水样的pH值,然后加入H2O2搅拌均匀,再利用蠕动泵将水样打入铁碳微电解反应装置。反应结束后,测定出水COD指标。

|

| 图 1 实验装置图 Fig.1 Schematic of experimental setup |

| |

响应曲面法以COD去除率为响应变量,以初始pH值、铁碳投加量、反应时间和H2O2投加量为4个因素,采用Design-Expert 8.0.6软件中的Box-Behnken Design进行4因素3水平的实验设计。

| 水平 | 因素 | |||

| (A) 初始 pH值 |

(B) 铁碳投加量/ (g·L-1) |

(C) 反应时间/ min |

(D) H2O2投加量/ (mL·L-1) |

|

| -1 | 2.0 | 150 | 60 | 80 |

| 0 | 3.0 | 200 | 90 | 120 |

| 1 | 4.0 | 250 | 120 | 160 |

图 2为初始pH值4.0、H2O2投加量80 mL·L-1和铁碳投加量150 g·L-1条件下,对比有内循环与无内循环对铁碳微电解处理效果的影响。由图 2可知,当反应时间由60 min延长至360 min,无内循环装置的铁碳微电解COD去除率由51.4%降至27.3%,有内循环装置的铁碳微电解COD去除率始终在50%左右,基本保持稳定状态。当反应运行一定时间,悬浮物会沉积在铁碳滤料表面,使之不能与废水充分接触,随着污泥越来越多,填料发生板结,最终失效,从而影响对废水的降解效果。由实验结果可知,通过设置内循环对填料进行自上而下的水力冲刷,可冲洗掉填料表面沉积的污泥,使填料保持活性,提高微电解的处理效率,有效解决了填料堵塞的问题。

|

| 图 2 内循环对COD去除率的影响 Fig.2 Effect of COD removal rate on inside-circle |

| |

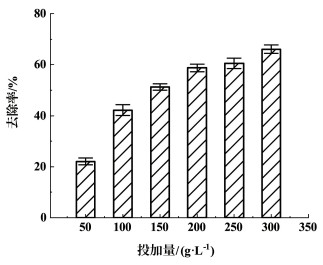

图 3为初始pH值4.0、H2O2投加量80 mL·L-1和反应时间120 min条件下,铁碳投加量对多晶硅有机废水COD去除效率的影响。由图 3可知,当铁碳投加量为50 g·L-1时,反应体系对COD去除率为22.1%;随着铁碳投加量的逐渐增加,COD去除率呈增长的趋势,当铁碳投加量为300 g·L-1时,COD去除率增长至66.1%。铁碳降解切削废水的反应控速步骤为表面扩散过程,铁碳提供的有效氧化还原表面越多,参与反应的微电池数量也越多,切削废水的降解效率越高,因此铁碳投加量的增加促进了有机物的降解。反应体系对有机物的去除作用主要包括:铁碳的微电解作用可降解一部分有机物或把大分子有机物降解为小分子有机物;同时,投加H2O2后,铁碳的微电解体系会产生大量的羟基自由基HO·,与Fe2+形成芬顿反应将切削废水的有机物氧化分解为CO2和H2O;此外,铁碳本身对有机物有较强的吸附能力,铁碳微电解产生的Fe2+被H2O2氧化为Fe3+,Fe2+与Fe3+均有絮凝作用,会吸附带负电荷的污染物形成稳定的絮体而被去除。

|

| 图 3 铁碳投加量对COD去除率的影响 Fig.3 Effect of COD removal rate on iron-carbon dosing quantity |

| |

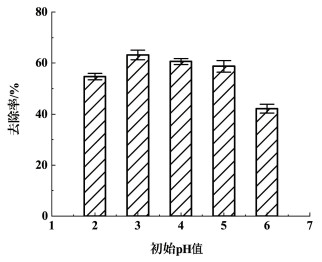

pH值是控制铁碳微电解反应过程的主要因素之一,它不仅决定了污染物的存在形式,而且会影响微电解的反应过程。图 4为H2O2投加量80 mL·L-1、铁碳投加量200 g·L-1和反应时间120 min条件下,初始pH值对多晶硅有机废水COD去除效率的影响。

|

| 图 4 初始pH值对COD去除率的影响 Fig.4 Effect of COD removal rate on initial pH值 |

| |

由图 4可知,随着pH值由2.0升高至6.0,COD去除率呈先增大后减小的趋势;当溶液环境由强酸性变为弱酸性,初始pH值升高至6.0时,COD去除率较低,一方面是因为酸性环境更有利于Fe2+与H2O2形成芬顿反应降解废水中的有机物;另一方面,酸性环境能提高铁碳微电解的电位差,产生更多的HO·和Fe2+,从而增强铁碳的氧化还原作用。在铁阳极上,0价铁被氧化生成Fe2+;在碳阴极上,因溶液pH值的不同,发生的反应也不同;酸性条件下,碳阴极生成新生态[H],再生成H2;中性条件下,溶解氧被还原生成OH-。具体反应为式(1)~式(4)。

阳极:

| $ {\rm{F}} - 2{{\rm{e}}^ - } \to {\rm{F}}{{\rm{e}}^{2 + }} $ | (1) |

阴极,无氧条件:

| $ 2{{\rm{H}}^ + } + 2{{\rm{e}}^ - } \to 2\left[ {\rm{H}} \right] \to {{\rm{H}}_2} $ | (2) |

阴极,有氧条件:

| $ {{\rm{O}}_{\rm{2}}}{\rm{ + 4}}{{\rm{H}}^{\rm{ + }}}{\rm{ + 4}}{{\rm{e}}^ - } \to {\rm{2}}{{\rm{H}}_{\rm{2}}}{\rm{O}} $ | (3) |

| $ {{\rm{O}}_2} + 2{{\rm{H}}_2}{\rm{O}} + 4{{\rm{e}}^ - } \to 4{\rm{O}}{{\rm{H}}^ - } $ | (4) |

当初始pH值为3.0时,反应体系对有机物的降解效率最高,COD去除率为63.1%,阴极产生的新生态[H]会使有机物发生断链反应,改变有机物的结构,从而降低其生物毒性;当初始pH值小于3.0时,过低的pH值会抑制Fe2+与Fe3+对污染物的絮凝作用,因此COD去除率有所下降;此外,pH值过低还会导致Fe3+的溶出,增加水中的色度,削弱铁碳的微电解作用,同时还会加速氢气的生成速率,从而阻碍有机污染物与铁碳表面的有效接触;当初始pH值大于3.0时,pH值的升高会抑制HO·的生成,从而降低对COD的降解效率;由此可见,初始pH值为3.0对多晶硅切削废水COD的去除效率最佳。

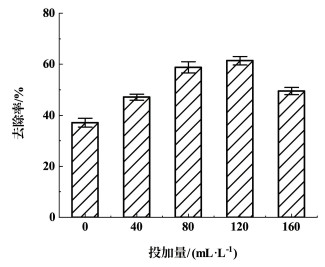

2.4 H2O2投加量对多晶硅有机废水处理效果的影响在铁碳微电解反应的同时加入H2O2,会与微电解过程中产生的Fe2+形成芬顿反应,以提高对有机物的降解效率。图 5为pH值4.0、铁碳投加量200 g·L-1和反应时间120 min条件下,H2O2投加量对多晶硅有机废水COD去除效率的影响。

|

| 图 5 投加量对COD去除率的影响 Fig.5 Effect of COD removal rate on H2O2 dosing quantity |

| |

由图 5可知,当反应体系中不投加H2O2时,铁碳微电解对COD的降解效率较低,COD去除率仅为37.1%;投加H2O2后,COD的去除效率有明显提高,当H2O2投加量为40 mL·L-1,COD去除率为47.1%,H2O2促进铁碳微电解产生更多的HO·,其反应原理为式(5)~式(8)。

| $ {\rm{F}}{{\rm{e}}^{{\rm{2 + }}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}{{\rm{O}}_{\rm{2}}} \to {\rm{F}}{{\rm{e}}^{{\rm{3 + }}}}{\rm{ + O}}{{\rm{H}}^ - }{\rm{ + HO}} $ | (5) |

| $ {\rm{F}}{{\rm{e}}^{{\rm{3 + }}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}{{\rm{O}}_{\rm{2}}} \to {\rm{F}}{{\rm{e}}^{{\rm{2 + }}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{O + HO}} $ | (6) |

| $ {\rm{F}}{{\rm{e}}^{{\rm{3 + }}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}{{\rm{O}}_{\rm{2}}} \to {\rm{F}}{{\rm{e}}^{{\rm{2 + }}}}{\rm{ + }}{{\rm{H}}^{\rm{ + }}}{\rm{ + H}}{{\rm{O}}_{\rm{2}}} $ | (7) |

| $ {\rm{H}}{{\rm{O}}_2} \cdot + {{\rm{H}}_{\rm{2}}}{{\rm{O}}_2} \to {{\rm{H}}_{\rm{2}}}{\rm{O + }}{{\rm{O}}_{\rm{2}}}{\rm{ + HO}} $ | (8) |

H2O2投加量的增加使铁碳微电解产生的HO·也增多,增强了对有机物的氧化降解效能,当H2O2投加量由40 mL·L-1增加至120 mL·L-1,COD去除率呈增大的趋势,COD去除率达到最高值61.4%,与未加H2O2相比,COD去除率提高了24.3%。当H2O2投加量由120 mL·L-1增加至160 mL·L-1,COD去除率降至49.5%,这是因为过量的H2O2会与HO·反应,消耗掉部分HO·,减弱反应体系的强氧化作用;此外,过量的H2O2还会将Fe2+氧化为Fe3+,从而减弱了芬顿反应的氧化能力。

2.5 反应时间对多晶硅有机废水处理效果的影响反应时间是影响铁碳微电解运行效果的重要因素,在最适宜的反应时间条件下,微电解的氧化还原反应才能彻底进行。图 6为初始pH值4.0、铁碳投加量200 g·L-1和H2O2投加量80 mL·L-1条件下,反应时间对多晶硅有机废水COD去除效率的影响。

|

| 图 6 反应时间对COD去除率的影响 Fig.6 Effect of COD removal rate on reaction time |

| |

由图 6可知,当反应时间由30 min延长至120 min,COD去除率由36.0%逐渐增长至58.8%,反应时间较短时,有机物的降解不够彻底,随着反应时间的延长,有机物被充分去除,同时H2O2与铁碳填料耦合使用,对多晶硅切削废水产生了协同增效作用,促进了有机物的降解;当反应时间延长至150 min,COD去除率为60.0%,增长的趋势明显变缓,这是因为当反应时间过长时,反应过程中产生的沉积物会覆盖在铁碳填料表面,阻碍铁碳填料与废水接触与反应,减缓了氧化作用;此外,铁碳填料中的铁表面因在有氧环境中而发生钝化,从而抑制了铁碳微电解的反应过程。

2.6 COD降解动力学方程铁碳与H2O2耦合工艺降解切削废水的原理主要包括铁碳微电解与芬顿反应,为探究2种主要作用对降解COD贡献的大小,在初始pH值4.0、铁碳投加量250 g·L-1和H2O2投加量120 mL·L-1反应条件下分别进行铁碳、铁碳/H2O2耦合工艺降解COD的动力学实验,实验结果见表 2。假设在动力学反应级数分别为0、1、2和3条件下,分别拟合出COD降解的线性回归方程,结果见表 3。

| 反应时间/ min |

COD铁碳/ (mg·L-1) |

COD(铁碳/H2O2) / (mg·L-1) |

| 0 | 25 138 | 25 138 |

| 30 | 18 026 | 18 070 |

| 60 | 14 987 | 10 810 |

| 90 | 12 056 | 5 497 |

| 120 | 7 714 | 3 264 |

| 反应级数 | 铁碳工艺 | 铁碳/H2O2耦合工艺 | ||

| 回归方程 | R2 | 回归方程 | R2 | |

| 0 | Y=-4081.8X+27829.6 | 0.968 8 | Y=-5632.1X+29452.1 | 0.967 3 |

| 1 | Y=0.2765X-0.2763 | 0.975 7 | Y=0.5273X-0.6347 | 0.987 9 |

| 2 | Y=(2.0718X-2.7022)×10-5 | 0.905 9 | Y=(6.5976X-10.253)×10-5 | 0.892 2 |

| 3 | Y=(17.124X-26.487)×10-10 | 0.801 1 | Y=(107.3X-189.64)×10-10 | 0.759 7 |

根据表 3中铁碳、铁碳/H2O2工艺下出水COD浓度随反应时间的变化情况,对各级反应级数进行回归方程的拟合。由表 3可知,一级反应对铁碳、铁碳/H2O2的动力学相关系数分别为0.975 7、0.987 9,均比其它反应级数高,说明一级反应对降解COD动力学方程的拟合程度较好;由此可知,铁碳降解切削废水COD的动力学回归方程为Y=0.2765X-0.2763,降解COD的速率常数为0.276 5 min-1;铁碳/H2O2降解切削废水COD的动力学回归方程为Y=0.5273X-0.6347,降解COD的速率常数为0.527 3 min-1,H2O2的投加有效提高了铁碳降解COD的反应速率。

2.7 响应面分析 2.7.1 模型建立与回归分析在单因素实验的基础上,以COD去除率为响应值,以初始pH值、铁碳投加量、反应时间和H2O2投加量为因素,采用Design-Expert软件进行4因素3水平响应面设计实验。

Design-Expert软件拟合得到的回归方程为:

| $ \begin{array}{l} {\rm{COD}}去除率{\rm{ = }} - {\rm{138}}{\rm{.35517 + 35}}{\rm{.51433}}A{\rm{ + }}\\ {\rm{0}}{\rm{.58996}}B{\rm{ + 1}}{\rm{.06470}}C{\rm{ + 0}}{\rm{.64805}}D - {\rm{0}}{\rm{.023350}}AB{\rm{ + }}\\ {\rm{0}}{\rm{.036167}}AC{\rm{ + 0}}{\rm{.073813}}AD - {\rm{0}}{\rm{.00228167}}BC - \\ {\rm{0}}{\rm{.000273750}}BD{\rm{ + 0}}{\rm{.000777083}}CD - {\rm{7}}{\rm{.31558}}{A^{\rm{2}}} - \\ {\rm{0}}{\rm{.000520733}}{B^{\rm{2}}} - {\rm{0}}{\rm{.00407287}}{C^{\rm{2}}} - {\rm{0}}{\rm{.00379490}}{D^{\rm{2}}} \end{array} $ | (9) |

| 实验序号 | 因素水平 | 响应值 | |||

| (A) 初始 pH值 |

(B) 铁碳投加量/ (mg·L-1) |

(C) 反应时间/ min |

(D) H2O2投加量/ (mg·L-1) |

COD去除率/ % |

|

| 1 | 0 | -1 | -1 | 0 | 52.76 |

| 2 | 1 | 0 | 0 | -1 | 53.45 |

| 3 | -1 | 0 | 1 | 0 | 59.23 |

| 4 | 0 | -1 | 0 | -1 | 56.95 |

| 5 | -1 | 0 | 0 | 1 | 51.28 |

| 6 | 0 | 1 | 1 | 0 | 67.87 |

| 7 | 1 | 1 | 0 | 0 | 63.87 |

| 8 | 1 | -1 | 0 | 0 | 55.65 |

| 9 | 0 | 0 | 0 | 0 | 68.53 |

| 10 | 0 | 0 | 1 | 1 | 59.02 |

| 11 | 0 | 0 | 0 | 0 | 68.31 |

| 12 | 0 | 1 | -1 | 0 | 65.78 |

| 13 | 0 | 0 | -1 | -1 | 59.57 |

| 14 | 1 | 0 | 1 | 0 | 58.54 |

| 15 | -1 | 1 | 0 | 0 | 65.65 |

| 16 | 0 | 1 | 0 | 1 | 64.85 |

| 17 | 0 | 0 | 1 | -1 | 60.54 |

| 18 | -1 | 0 | -1 | 0 | 59.31 |

| 19 | 0 | 0 | 0 | 0 | 68.75 |

| 20 | 1 | 0 | 0 | 1 | 53.87 |

| 21 | 0 | 1 | 0 | -1 | 63.34 |

| 22 | 0 | 0 | 0 | 0 | 68.69 |

| 23 | 0 | -1 | 0 | 1 | 60.65 |

| 24 | 0 | 0 | -1 | 1 | 54.32 |

| 25 | 0 | 0 | 0 | 0 | 68.43 |

| 26 | -1 | -1 | 0 | 0 | 52.76 |

| 27 | 1 | 0 | -1 | 0 | 54.28 |

| 28 | -1 | 0 | 0 | -1 | 62.67 |

| 29 | 0 | -1 | 1 | 0 | 68.54 |

由表 5和拟合方程可知,响应面模型的F值为9.52,P值均小于0.000 1,说明方程极显著;B、C的P值均小于0.05,说明B、C对响应结果影响显著;A、D的P值均大于0.05,说明A、D对响应结果影响不显著;相关系数R2为0.905 0,说明方程的拟合度较高[11];变异系数为4.18%,小于10%,说明实验的操作性能较好;信噪比为8.980,大于4,说明方程的精确度较高[12]。综上所述,建立的回归方程可以精确地拟合铁碳微电解与H2O2耦合工艺对多晶硅切削废水中COD的降解。

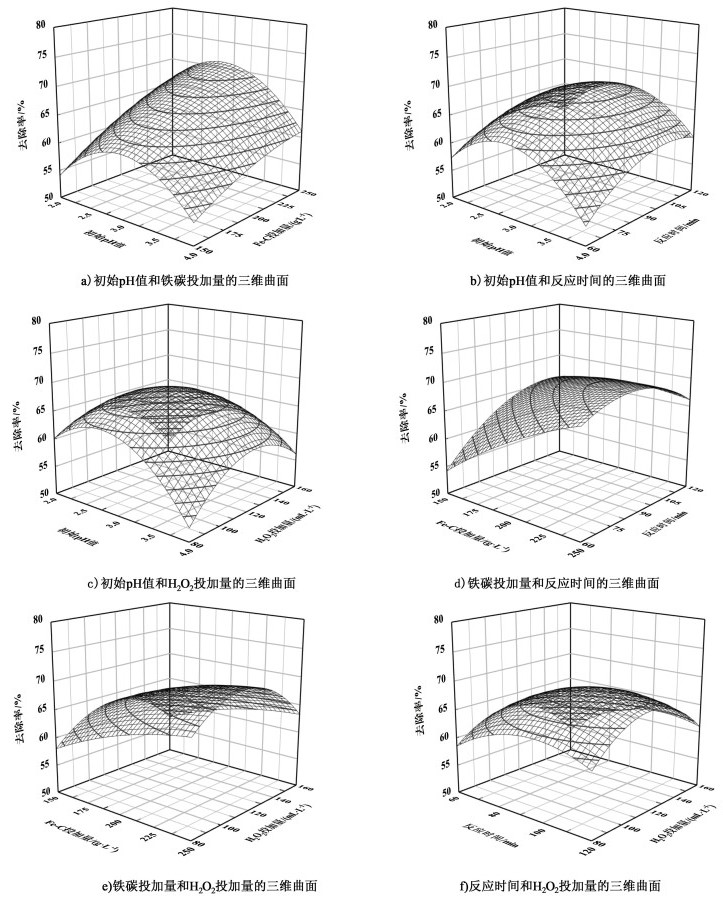

2.7.2 各因素交互作用的响应面分析图 7为各因素交互效应的响应曲面图,根据曲面的坡度可反映对响应值的影响程度。由图 7a)可知,随着初始pH值的增加,COD去除率先增大后减小,pH值在3.0左右不仅促进芬顿反应的进行,更能提高铁碳微电解的电位差,有利于有机物被氧化还原;随着Fe-C投加量的增加,氧化作用增强,COD去除率逐渐增大。由图 7b)和图 7c)可知,随着各反应因素数值的增加,COD去除率均先增大后减小;反应时间过长,不仅会减缓氧化作用,还会使铁表面钝化,抑制微电解反应;投加过量的H2O2不仅会消耗掉HO·,还会将Fe2+氧化,抑制芬顿反应的进行。由图 7d)、图 7e)和图 7f)可知,随着铁碳投加量的增加,COD去除率逐渐增大;随着H2O2投加量和反应时间的增加,COD去除率先增大后减小。在回归方程中,AD和BC的P值均小于0.05,说明初始pH值与H2O2投加量、铁碳投加量与反应时间之间的交互作用显著;各反应条件的F值从大到小依次为:铁碳投加量、反应时间、H2O2投加量和初始pH值,说明对COD去除率的影响程度从大到小排列分别为:铁碳投加量>反应时间>H2O2投加量>初始pH值。

| 项目 | 平方和 | 自由度 | 均方 | F值 | P值 |

| 模型 | 864.75 | 14 | 61.77 | 9.52 | < 0.000 1 |

| A | 10.53 | 1 | 10.53 | 1.62 | 0.223 4 |

| B | 161.70 | 1 | 161.70 | 24.93 | 0.000 2 |

| C | 64.03 | 1 | 64.03 | 9.87 | 0.007 2 |

| D | 13.08 | 1 | 13.08 | 2.02 | 0.177 4 |

| AB | 5.45 | 1 | 5.45 | 0.84 | 0.374 8 |

| AC | 4.71 | 1 | 4.71 | 0.73 | 0.408 5 |

| AD | 34.87 | 1 | 34.87 | 5.38 | 0.036 1 |

| BC | 46.85 | 1 | 46.85 | 7.22 | 0.017 7 |

| BD | 1.20 | 1 | 1.20 | 0.18 | 0.673 8 |

| CD | 3.48 | 1 | 3.48 | 0.54 | 0.476 1 |

| A2 | 347.14 | 1 | 347.14 | 53.52 | < 0.000 1 |

| B2 | 10.99 | 1 | 10.99 | 1.69 | 0.214 0 |

| C2 | 87.16 | 1 | 87.16 | 13.44 | 0.002 5 |

| D2 | 239.14 | 1 | 239.14 | 36.87 | < 0.000 1 |

| 残差 | 90.81 | 14 | 6.49 | ||

| 失拟项 | 90.68 | 10 | 9.07 |

根据回归方程获得的最适宜条件为:初始pH值2.8,铁碳投加量250 g·L-1,反应时间83 min,H2O2投加量112 mL·L-1,在该反应条件下预测的COD去除率为71.39%。为验证模型的准确度,进行多次平行实验,得到COD去除率的平均值为71.26%,与预测值基本相符,说明采用响应面法获得的回归模型可以很好地优化铁碳微电解与H2O2耦合工艺处理多晶硅切削有机废水工艺。

|

| 图 7 反应条件对COD去除率的响应曲面图 Fig.7 Response surface picture of COD removal rate on reaction conditions |

| |

通过增加内循环对铁碳微电解装置进行了改进,解决了填料因污泥淤积造成的板结问题;同时将铁碳微电解与H2O2进行技术耦合,提高了对多晶硅切削有机废水的降解效率。在初始pH值5.0、铁碳投加量200 g·L-1、反应时间120 min条件下,当H2O2投加量为120 mL·L-1时,与未加H2O2相比,COD去除率提高了24.3%,H2O2的投加有效促进了铁碳微电解对多晶硅有机废水COD的降解效果。1级反应对铁碳、铁碳/H2O2降解COD动力学方程的拟合程度较好,铁碳降解切削废水COD的动力学回归方程为Y=0.2765X-0.2763,降解COD的速率常数为0.276 5 min-1;铁碳/H2O2降解切削废水COD的动力学回归方程为Y=0.5273X-0.6347,降解COD的速率常数为0.527 3 min-1。影响多晶硅有机废水COD降解效率的因素依次为:铁碳投加量>反应时间>H2O2投加量>初始pH值,得到的最适宜反应条件为:初始pH值2.8,铁碳投加量250 g·L-1,反应时间83 min,H2O2投加量112 mL·L-1,在该反应条件下,COD去除率为71.26%。

| [1] |

彭明江, 吴菊珍. 高铁酸钾处理多晶硅废水影响因素研究[J]. 工业水处理, 2016, 36(8): 48-51. Peng Mingjiang, Wu Juzhen. Research on the influential factors of the polycrystalline silicon wastewater treatment by potassium ferrate[J]. Industrial Water Treatment, 2016, 36(8): 48-51. (in Chinese) |

| [2] |

彭明江, 周筝, 何小春. EGSB/ABR/接触氧化工艺处理多晶硅有机废水[J]. 中国给水排水, 2016, 32(16): 95-98. Peng Mingjiang, Zhou Zheng, He Xiaochun. Application of EGSB/ABR/contact oxidation process for treatment of polysilicon organic wastewater[J]. China Water & Wastewater, 2016, 32(16): 95-98. (in Chinese) |

| [3] |

徐志贵, 唐智洋, 徐兴, 等. 混凝沉淀/水解酸化/好氧工艺处理聚乙二醇废水工程实例[J]. 污染防治技术, 2015, 28(2): 82-84. Xu Zhigui, Tang Zhiyang, Xu Xing, et al. A project case of polyethylene glycol wastewater treatment by Lcoagulation sedimentation/hydrolysis acidification/aerobic process[J]. Pollution Control Technology, 2015, 28(2): 82-84. (in Chinese) |

| [4] |

罗剑非, 陈威, 王宗平. 铁碳微电解预处理腈纶废水的试验研究[J]. 工业水处理, 2018, 38(9): 91-99. Luo Jianfei, Chen Wei, Wang Zongping. Experimental research on the treatment of acrylic fiber wastewater by iron carbon micro-electrolysis process[J]. Industrial Water Treatment, 2018, 38(9): 91-99. (in Chinese) |

| [5] |

张亚静, 应金英, 陈晓锋. 铁碳内电解法处理印染废水[J]. 环境污染与防治, 2000, 22(5): 33-36. DOI:10.3969/j.issn.1001-3865.2000.05.012 |

| [6] |

Bayar S, Erdogan M. Removal of COD and color from reactive red 45 AZO dye wastewater using Fenton and Fenton-like oxidation processes: Kinetic studies[J]. Elsevier Advanced Technology, 2019, 17(2): 1517-1529. |

| [7] |

Zarate-Guzman A I, Gonzalez-Gutierrez L V, Godinez L A. Towards understanding of heterogeneous Fenton reaction using carbon-Fe catalysts coupled to in-situ H2O2 electro-generation as clean technology for wastewater treatment[J]. In Chemosphere, 2019, 224: 698-706. DOI:10.1016/j.chemosphere.2019.02.101 |

| [8] |

L iu, Y, Fan Q, Liu Y, et al. Fenton-like oxidation of 4-chlorophenol using H2O2 in situ generated by Zn-Fe-CNTs composite[J]. Journal of Environmental Management, 2018, 214: 252-260. |

| [9] |

Huang C, Peng F, Guo H, et al. Efficient COD degradation of turpentine processing wastewater by combination of Fe-C micro-electrolysis and Fenton treatment: Long-term study and scale up[J]. Chemical Engineering Journal, 2018, 351: 697-707. DOI:10.1016/j.cej.2018.06.139 |

| [10] |

余丽胜, 焦纬洲, 刘有智, 等. 超声强化铁碳微电解-Fenton法降解硝基苯废水[J]. 化工学报, 2017, 68(1): 297-304. Yu Lisheng, Jiao Weizhou, Liu Youzhi, et al. Degradation of nitrobenzene wastewater under Fe0/GAC-Fenton enhanced by ultrasound[J]. CIESC Journal, 2017, 68(1): 297-304. (in Chinese) |

| [11] |

陈丽杰, 汤晓燕, 袁文杰, 等. 响应面分析法优化絮凝酵母SPSC01去除Cr(Ⅵ)[J]. 环境工程学报, 2015, 9(8): 3773-3779. Chen Lijie, Tang Xiaoyan, Yuan Wenjie, et al. Response surface methodology for optimizing Cr(Ⅵ) removal by flocculating yeast SPSC01[J]. Techniques and Equipment for Environmental Pollution Control, 2015, 9(8): 3773-3779. (in Chinese) |

| [12] |

曾超, 陈红, 薛罡, 等. 铁碳微电解-混凝对印染废水二级生化出水的深度处理[J]. 环境工程学报, 2016, 10(5): 2478-2484. Zeng Chao, Chen Hong, Xue Gang, et al. Advanced treatment of the secondary biochemical effluent of dyeing wastewater via Fe-C microelectrolysis-coagulation[J]. Chinese Journal of Environmental Engineering, 2016, 10(5): 2478-2484. (in Chinese) |

2021, Vol. 38

2021, Vol. 38