2. 天津职业大学生物与环境工程学院, 天津 300410

2. School of Biological and Environment Engineering, Tianjin Vocational Institute, Tianjin 300410, China

循环流化床换热器将流化床换热防垢节能技术与换热过程相结合,不仅可以在线防、除垢[1-3],还可以有效地强化传热[4-6]。目前,该类型换热器已用于石油[7]、化工[8]、废水处理[9]和海水淡化[10]等工业领域。

在循环流化床换热器中,流化的固体颗粒杂乱无章地运动,可以破坏和减薄传热壁面处的流动和传热边界层,降低传热热阻,强化传热。同时,固体颗粒对边界层的破坏和管内流体的扰动,也会阻止溶质在边界层附近形成过饱和,延长结垢的诱导期,进而达到在线防垢的目的。此外,由于传热强化,传热系数增加,导致壁温下降,也有利于防垢和减轻对管壁的腐蚀[11-14]。

由流化床换热防垢节能技术的原理可知,在该技术的实施中,颗粒的流化和分布对于其强化传热和防、除垢效果有着重要的影响。因此,许多研究者围绕循环流化床换热器中的颗粒分布开展了一定的研究。

按照流向,循环流化床换热器可以分为上行床、水平床和下行床。目前对于循环流化床换热器中颗粒分布的研究,主要集中在上行床[15-18],而对于水平床,则少有报道[19-24]。

Jiang等[19-20]考察了水平液-固循环流化床中的颗粒分布。研究结果表明,由于受重力的影响,颗粒主要分布在水平管束和单管的下部;随着循环流量和颗粒加入量的增加,管内固含率增大,管束和单管中的颗粒分布也更加均匀;密度和粒径较小的颗粒流化和分布的效果较好。Qi等[21]采用欧拉多相流模型模拟了水平液-固循环流化床换热器中的颗粒分布和压降。结果表明,随着循环流速的增加,颗粒的分布更加均匀;粒径和密度较大的颗粒易发生堆积。张少峰等[22-23]设计了Kenics静态混合器和起旋器,改善了水平单管内的颗粒分布,并建立了压降的经验关联式。巩国栋[24]在水平换热器的前管箱内加入了可调节角度的挡板,以改善颗粒在管束中的分布,研究中获得了较适宜的挡板角度和操作参数范围。

上述对于水平循环流化床中颗粒分布的研究主要集中在单管程换热器。同单管程换热器相比,双管程换热器由于前管箱中隔板的设置和管程进、出口位置的变化,其内部结构更加复杂,将会对颗粒的流化和分布产生影响,使其和单管程有所区别;同时系统的压降和操作费用也会有所增加。但在一定的管程流体流量下,双管程换热器换热管中流体的流速增大,有利于强化管程的对流传热,减小总热阻和所需的传热面积,进而减少设备费用。因此,双管程换热器在工业上,如化工、石化等行业具有广泛的应用。但是,到目前为止,双管程换热器的强化传热和防、除垢问题仍没有得到很好的解决。

因此,本研究将流化床换热防垢节能技术和水平双管程换热器相结合,构建了一套冷模透明水平双管程循环流化床换热装置。利用CCD图像测量和处理技术开展可视化研究,考察颗粒加入量和循环流量等操作参数对于颗粒分布和液-固两相流压降的影响。研究结果将有利于促进流化床换热防垢节能技术在水平多管程换热器中的应用,解决其强化传热和防、除垢问题。

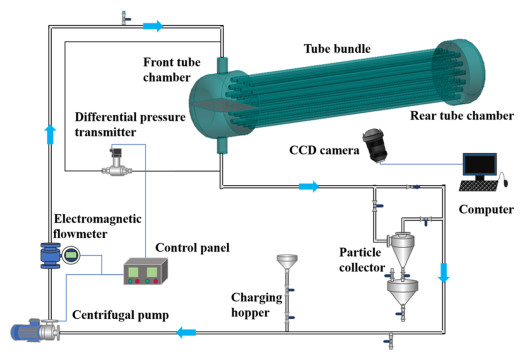

1 实验 1.1 实验装置及流程实验中构建了一套冷模透明水平双管程循环流化床换热装置,如图 1所示。装置主要由水平加热室、离心泵、电磁流量计和数据采集系统构成。

|

| 图 1 水平双管程循环流化床换热装置流程示意图 Fig.1 Schematic diagram of the horizontal two-pass circulating fluidized bed heat exchanger |

| |

为便于观察和测量,水平加热室去除了壳体,仅包括水平管束和前、后管箱,采用透明的有机玻璃制成。水平管束由前管箱内的分程隔板分为上、下2程,每程15根管子。管子直径为Ф25.0 mm×2.5 mm,长为1 000 mm。每程内管束呈正三角形排列,管间距为管外径的1.5倍,如图 2所示。

|

| 图 2 管束分布 Fig.2 Distribution of the tube bundle |

| |

CCD图像测量和处理系统用于获取系统中的颗粒运动和分布图像,由CCD相机、计算机和streamPix-5-S-STD软件组成。CCD相机的型号为GT1920,帧数为40.7 fps,分辨率为1 936×1 456。由于遮挡,内部管束不便测量;同时,根据管束分布的对称性,实验中选取相应的目标管作为研究对象,其颗粒分布可以在一定程度上代表整个管束中的颗粒分布,如图 2所示。其中,1#~3#管处于上管程,4#~6#管处于下管程。

为考察惰性固体颗粒的加入对系统压降的影响,采用压差传感器测量水平加热室进、出口的压差。压差传感器的型号为SM93420DP,精度为0.25%FS。测量结果由数字显示仪表AI-501MF和“组态王”软件实时显示和采集。循环泵为半开式不锈钢离心泵,型号为BK200D;采用单相电机,额定功率为1.5 kW,流量通过变频调节。电磁流量计型号为LDG-50,量程为2~40 m3/h,精度为0.5级。

首先,向系统中加入一定量的固体颗粒,然后加水至整个设备被充满。开启循环泵,通过调频调节流量至指定值。液、固两相在管程中流动。当系统达到稳态后,用CCD图像测量和处理系统采集颗粒流化和分布的图像,记录水平加热室进、出口的压差。改变循环流量和颗粒加入量,重复上述操作。

1.2 实验工质及参数实验中的液相工质为自来水,采用聚甲醛(POM)颗粒作为惰性固体颗粒。颗粒的相关物性如表 1所示。

| 颗粒 | 形状 | 直径/ mm |

密度/ (kg·m-3) |

沉降速度/a (m·s-1) |

| POM | 椭球形 | 2 | 1 390 | 0.123 |

| a:沉降速度为常压下,在20 ℃的水中测得。 | ||||

实验中的操作参数主要为循环流量和颗粒加入量,所要考察的目标参数为水平管束中颗粒的流化和分布情况以及水平加热室的压降。

实验中,循环流量Q分别取为6、7、8、9、10和11 m3/h。颗粒加入量ε为所加入颗粒的堆体积占系统中工质总体积的百分比。实际工业应用中,在颗粒加入量不超过2%时,即可取得明显的强化传热和防、除垢效果[3];而且颗粒加入量过大,可能会导致系统的压降和操作费用增加[21]。因此,实验中颗粒加入量ε分别取为0.50%、0.75%、1.00%和1.25%。

1.3 数据处理采用颗粒分布不均匀度M来描述水平管束中的颗粒分布。M越大,表示颗粒分布得越不均匀。M可采用式(1)进行计算:

| $ M = {\left[ {\frac{1}{n}{{\sum\limits_{i = 1}^n {\left( {\frac{{{\varepsilon _{{\rm{s}}i}} - {{\bar \varepsilon }_{\rm{s}}}}}{{{{\bar \varepsilon }_{\rm{s}}}}}} \right)} }^2}} \right]^{^{0.5}}} $ | (1) |

| $ {\varepsilon _{{\rm{s}}i}} = \frac{{{n_{{\rm{s}}i}}v}}{{{V_i}}} $ | (2) |

| $ {V_i} = \frac{{\rm{ \mathit{ π} }}}{4}{D^2}_{\rm{i}}l $ | (3) |

式(1)~(3)中: εsi为第i#管中的固含率;n为管数;nsi为第i#管中的颗粒数;v为单颗粒的体积;Vi为第i#管测量段的体积;l为测量段管长;Di为管内径。

| $ {{\bar \varepsilon }_{\rm{s}}} = \frac{1}{n}\sum\limits_{i = 1}^n {{\varepsilon _{{\rm{s}}i}}} $ | (4) |

采用压降比率S来描述颗粒的加入对系统压降的影响,S越大,表明固体颗粒的加入引起的压降损失越大;S为负值时,表明颗粒的加入降低了系统的压降损失。S可采用式(5)计算:

| $ S = \frac{{\Delta {P_{{\rm{ls}}}} - \Delta {P_{\rm{l}}}}}{{\Delta {P_{\rm{l}}}}} \times 100\% $ | (5) |

式(5)中:ΔPls和ΔPl分别为液-固两相流和单液相流的压降。

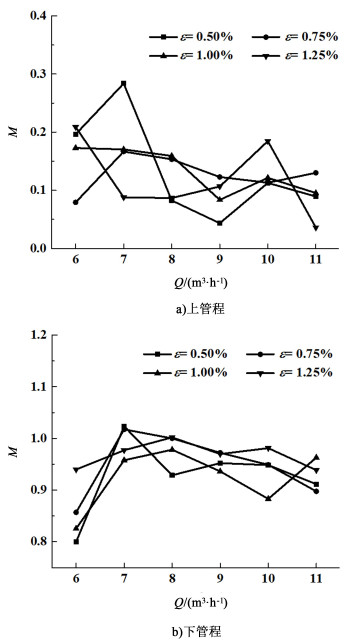

2 结果与讨论 2.1 循环流量对颗粒分布和压降的影响图 3所示为循环流量对颗粒分布不均匀度的影响。

|

| 图 3 循环流量对颗粒分布不均匀度的影响 Fig.3 Effect of the circulation flow rate on the nonuniform degree of particle distribution |

| |

由图 3可知,上管程和下管程的颗粒分布不均匀度随着循环流量的变化规律不同。上管程的颗粒分布不均匀度基本上随着循环流量的增加而波动,如图 3a)所示;而下管程的颗粒分布不均匀度则随着循环流量的增加先迅速增大,而后则呈现出减小的趋势,如图 3b)所示。

由图 3还可以发现,上管程的颗粒分布不均匀度明显小于下管程,这表明上管程中的颗粒分布更加均匀,具体情况可进一步参见图 4和图 5。

|

| 图 4 循环流量对水平管束中固含率的影响 Fig.4 Effect of the circulation flow rate on the solid holdup in the horizontal tube bundle |

| |

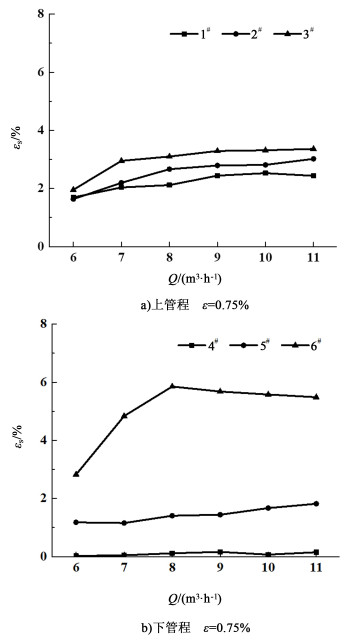

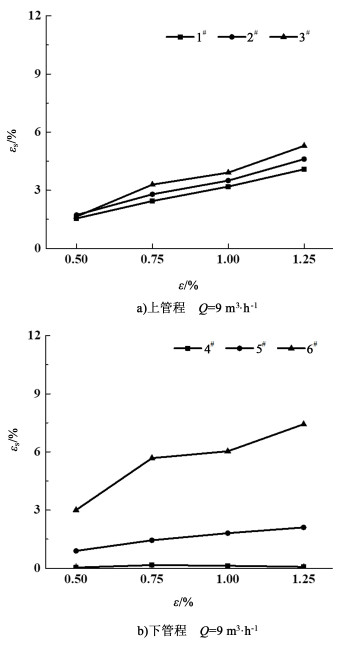

图 4所示为循环流量对水平管束中固含率的影响。

由图 4可知,对于上管程和下管程,其下部列管中的固含率均较上部为高,这反映了重力对水平管束中颗粒分布的影响。但同时也可以发现,上管程和下管程中的颗粒分布还是存在着明显的差异。对于上管程,各管内的固含率均随着循环流量的增加而缓慢地增大,而且各管内的固含率及其变化趋势差异不大,如图 4a)所示。但对于下管程,各管内的固含率及其随循环流量的变化趋势有着明显的差异。4#管处于上、下管程的分界面,其固含率接近于零,而且随着循环流量的增加几乎没有变化。5#管内的固含率随着循环流量的增加而缓慢地增大,其变化规律与上管程相似。而位于管束底部的6#管,其固含率则随着循环流量的增加先迅速增大,然后逐渐地降低,如图 4b)所示。

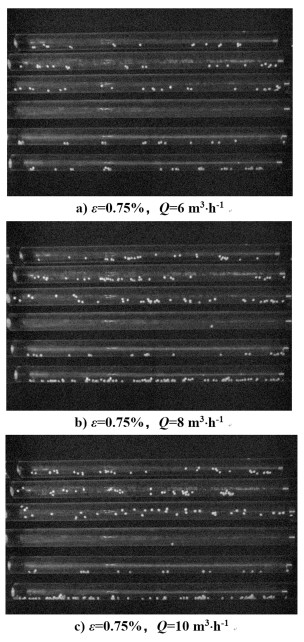

循环流量增加,流体的流速增大,有利于颗粒的流化和循环,更多的颗粒可以进入到水平加热室。颗粒由图 1所示的入口进入到前管箱后,流体水平流动对颗粒产生的曳力和重力沉降的共同作用,有利于颗粒在上管程的水平管束中的均匀分布,使得各管中的固含率较为接近。在颗粒随流体离开上管程,进入到后管箱后,由于惯性和重力作用,颗粒会在靠近后管箱壁面处趋向于沉降,因此,不易进入下管程中靠近管程分界面的列管,如4#管。这部分管内的固含率很低,成为了“死区”,如图 5所示,不利于强化传热和防、除垢。同时,由于颗粒的沉降,6#管中的固含率迅速增大,如图 4b)所示。

|

| 图 5 不同循环流量下水平管束内颗粒分布的CCD图像 Fig.5 Typical CCD images of particle distribution in the horizontal tube bundle under various circulation flow rates |

| |

随着循环流量的进一步增加,后管箱的湍流程度增大,颗粒混合和碰撞的程度更加剧烈,这在一定程度上削弱了重力沉降对后管箱中颗粒分布的影响,有利于颗粒在后管箱和下管程水平管束中的均匀分布。因此,5#管中的固含率继续增大,而6#管的固含率则逐渐降低。然而,实验范围内,循环流量的增加对4#管中的固含率影响不大,4#管中的固含率始终处于一个非常低的水平,如图 4b)所示。上述现象表明,在将流化床换热防垢节能技术应用于水平双管程换热器时,应注意采取一定的措施改善下管程中靠近管程分界面的列管中的颗粒分布。

为全面了解流化床换热防垢节能技术对双管程换热器的影响,本研究亦考察了颗粒的加入对于水平加热室压降的影响。图 6所示为循环流量对水平加热室中液-固两相流压降比率的影响。

|

| 图 6 循环流量对压降比率的影响 Fig.6 Effect of the circulation flow rate on the pressure drop ratio |

| |

由图 6可知,总体来说,压降比率随着循环流量的增加而波动。同时,可以发现,在某些操作条件下,压降比率出现了负值。实验范围内,压降比率的最大值为18.3%。

颗粒的加入,一方面,会增加流体的表观密度,导致颗粒之间及颗粒与壁面之间的碰撞和剪切,增加能量损失和压降;但另一方面,颗粒的加入及其均匀分布,在一定程度上亦有利于抑制流体的湍流[19, 25],进而降低压降。因此,在某些操作条件下,压降比率会出现负值。

循环流量的增加,一方面将会增加颗粒的循环速度,增大颗粒之间及颗粒与壁面之间碰撞和剪切所造成的能量损失;但另一方面,也会有利于颗粒在水平管束中的均匀分布,有利于减小压降[25];同时,循环流量增加,单液相流动的压降增大,也会削弱颗粒对压降的影响。因此,在上述因素的共同作用下,压降比率随着循环流量的增加而呈现出波动的趋势。

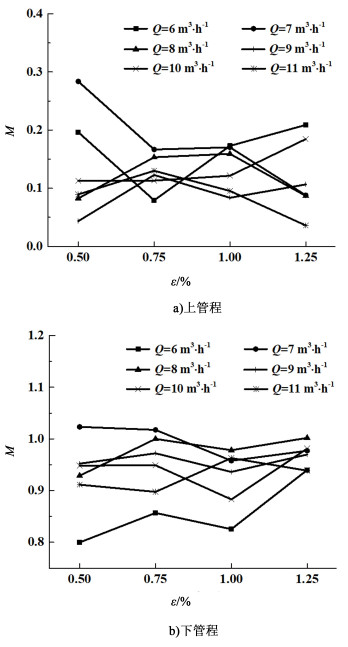

2.2 颗粒加入量对颗粒分布和压降的影响图 7所示为颗粒加入量对水平管束中颗粒分布不均匀度的影响。

|

| 图 7 颗粒加入量对颗粒分布不均匀度的影响 Fig.7 Effect of the amount of added particles on the nonuniform degree of particle distribution |

| |

由图 7可知,总体来说,随着颗粒加入量的增加,上、下管程的颗粒分布不均匀度呈现出波动的趋势,而并非单调地变化,且其变化规律与循环流量有关。同时,由于重力的影响,不同的颗粒加入量下,上、下管程水平管束中的固含率仍然是沿着重力的方向增大,如图 8所示。

|

| 图 8 颗粒加入量对水平管束中固含率的影响 Fig.8 Effect of the amount of added particles on the solid holdup of the horizontal tube bundle |

| |

如前所述,水平加热室的进口位置和前管箱中颗粒的运动机制,使得上管程水平管束中颗粒的分布较为均匀。因此,上管程各管内的固含率均随着颗粒加入量的增加而逐渐增大,如图 8a)所示。颗粒加入量的变化对上管程中颗粒分布的影响不大。

对于下管程,由于受水平运动惯性和重力沉降的影响,新增加的颗粒更多地趋向于沉积到后管箱的底部,因此,各管内的固含率随着颗粒加入量的增加所呈现的变化趋势不同。4#管内的固含率始终保持在较低的数值,基本上不随颗粒加入量的增加而发生变化。5#管和6#管中的固含率随着颗粒加入量的增加而增大,但6#管中固含率的增加速率明显高于5#管,如图 8b)和图 9所示。

|

| 图 9 不同颗粒加入量下水平管束中颗粒分布的CCD图像 Fig.9 Typical CCD image of particle distribution in the horizontal tube bundle under various amount of added particles |

| |

颗粒加入量的增加,一方面,会增加系统中循环的颗粒数量,可以降低颗粒在水平管束中分布的随机性,有利于颗粒的均匀分布。另一方面,也会增大颗粒之间以及颗粒与壁面之间的碰撞频率,增加颗粒在管箱中运动和分布的随机性,进而影响水平管束中的颗粒分布。在上述因素的共同作用下,颗粒分布不均匀度随着颗粒加入量的增加而波动。

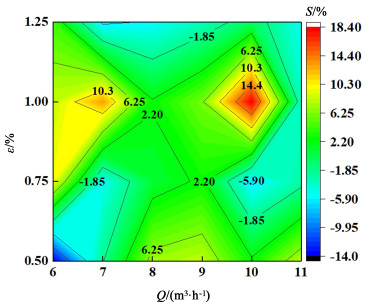

图 10考察了颗粒加入量的变化对水平加热室中液-固两相流压降比率的影响。

|

| 图 10 颗粒加入量对压降比率的影响 Fig.10 Effect of the amount of added particles on the pressure drop ratio |

| |

由图 10可知,与循环流量的影响相似,压降比率随着颗粒加入量的增加也基本上呈现出波动的趋势。

一方面,颗粒加入量的增加,增大了循环颗粒的数量和流体的表观密度,有助于提高颗粒之间及颗粒与壁面之间的碰撞频率,这对于强化传热和防、除垢是有利的,但同时也会增加系统的压降和能量损失。另一方面,颗粒加入量的增加,使得水平加热室中的固含率增大,增加了对流体湍流程度的抑制,有利于减小压降。因此,在上述因素的共同作用下,压降比率随着颗粒加入量的增加基本上呈现出波动的趋势。

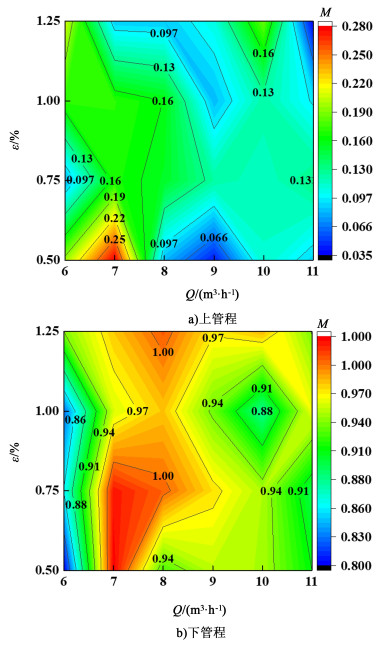

2.3 循环流量和颗粒加入量对颗粒分布和压降的综合影响为综合反映操作参数对颗粒分布和压降的影响,构建了相应的三维图,如图 11和图 12所示,分别反映了操作参数对颗粒分布不均匀度和压降比率的影响。

|

| 图 11 循环流量和颗粒加入量对颗粒分布影响的三维图 Fig.11 Three-Dimensional diagrams of the effect of circulation flow rate and amount of added particles on the particle distribution |

| |

对比三维图中上、下管程的颗粒分布不均匀度和相应的压降比率,可以确定不同循环流量下,较为适宜的颗粒加入量。如,循环流量为10 m3/h时,颗粒加入量为0.50%~0.75%较为适宜,颗粒分布较为均匀,压降也相对较小。由图 11和图 12也可以确定在不同的循环流量和颗粒加入量下,颗粒分布不均匀度和压降比率的变化范围,进而确定较优的操作参数。工业应用经验表明,颗粒分布不均匀度M小于0.4[18]时,颗粒分布较为均匀,强化传热和防、除垢效果较好;压降比率S小于10%时,颗粒的加入所引起的压降损失在可接受的范围内。

|

| 图 12 循环流量和颗粒加入量对压降比率影响的三维图 Fig.12 Three-dimensional diagram of the effect of the circulation flow rate and amount of added particles on the pressure drop ratio |

| |

构建了冷模水平双管程循环流化床换热装置,通过可视化研究,考察了操作参数对水平管束中的颗粒分布和加热室中压降的影响。在实验范围内,主要得到了以下结论:

1) 上管程中的颗粒分布较为均匀,下管程中的颗粒分布不均。沿着重力的方向,上、下管程管束中的固含率均增大。在下管程中靠近管程分界面的管束内,会出现“死区”,固含率很低,不利于强化传热和防、除垢。

2) 上管程的颗粒分布不均匀度随着循环流量的增加而波动,而下管程的颗粒分布不均匀度则随着循环流量的增加先迅速增大,再逐渐减小。

3) 随着颗粒加入量的增加,上、下管程的颗粒分布不均匀度均呈现出波动的趋势。

4) 压降比率随着循环流量和颗粒加入量的增加呈现出波动的趋势。实验范围内,压降比率的最大值为18.3%。

5) 实验范围内,增加循环流量和颗粒加入量,并不能明显地改善颗粒在下管程中的分布。在后续的研究中,将进一步拓展操作参数的范围,同时考察水平双管程换热器的进、出口位置对颗粒分布和压降的影响,并确定适宜的改善颗粒分布的方法。

| [1] |

陈健生, 李修伦. 汽液固三相循环流化床蒸发器强化传热和防垢研究[J]. 化学工业与工程, 2000, 17(1): 15-18, 62 Chen Jiansheng, Li Xiulun, Zhang Shaofeng, et al. Studies of heat transfer enhancement and fouling prevention in a vapor liquid solid three phase circulating fluidized bed evaporator[J]. Chemical Industry and Engineering, 2000, 17(1): 15-18, 62(in Chinese) |

| [2] |

Müller-Steinhagen H. Heat transfer fouling: 50 years after the kern and seaton model[J]. Heat Transfer Engineering, 2011, 32(1): 1-13. DOI:10.1080/01457632.2010.505127 |

| [3] |

Jiang F, Yang M, Qi G, et al. Heat transfer and antiscaling performance of a Na2SO4 circulating fluidized bed evaporator[J]. Applied Thermal Engineering, 2019, 155: 123-134. DOI:10.1016/j.applthermaleng.2019.03.129 |

| [4] |

Haid M. Correlations for the prediction of heat transfer to liquid-solid fluidized beds[J]. Chemical Engineering and Processing: Process Intensification, 1997, 36(2): 143-147. DOI:10.1016/S0255-2701(96)04177-3 |

| [5] |

Ma Y, Liu M, An M, et al. Experimental investigation of collision behavior of fluidized solid particles on the tube wall of a graphite evaporator by vibration signal analysis[J]. Powder Technology, 2017, 316: 303-314. DOI:10.1016/j.powtec.2016.12.067 |

| [6] |

Jiang F, Feng Q, Qi G, et al. Flow boiling in a downflow circulating fluidized bed evaporator[J]. Applied Thermal Engineering, 2019, 156: 359-370. DOI:10.1016/j.applthermaleng.2019.04.088 |

| [7] |

Hu X, Xu T, Li C, et al. Catalytic cracking of n-heptane under activation of lattice oxygen in a circulating fluidized bed unit[J]. Chemical Engineering Journal, 2011, 172(1): 410-417. DOI:10.1016/j.cej.2011.05.085 |

| [8] |

Chowdhury N, Zhu J, Nakhla G, et al. A novel liquid-solid circulating fluidized-bed bioreactor for biological nutrient removal from municipal wastewater[J]. Chemical Engineering & Technology, 2009, 32(3): 364-372. |

| [9] |

Aghajani M, Müller-Steinhagen H, Jamialahmadi M. New design equations for liquid/solid fluidized bed heat exchangers[J]. International Journal of Heat and Mass Transfer, 2005, 48(2): 317-329. DOI:10.1016/j.ijheatmasstransfer.2004.08.008 |

| [10] |

Meijer J A M. Prevention of calcium sulfate scale deposition by a fluidized bed[J]. Desalination, 1983, 47(1/2/3): 3-15. |

| [11] |

齐国鹏, 王兵兵, 姜峰, 等. 循环流化床蒸发器中的压降与颗粒分布的研究[J]. 化学工业与工程, 2013, 30(3): 66-70. Qi Guopeng, Wang Bingbing, Jiang Feng, et al. Pressure drop and particles distribution in the vapor-liquid-solid multi-pipe circulating fluidized bed evaporator[J]. Chemical Industry and Engineering, 2013, 30(3): 66-70. DOI:10.3969/j.issn.1006-7906.2013.03.017 (in Chinese) |

| [12] |

Pronk P, Infante Ferreira C A, Witkamp G J. Prevention of fouling and scaling in stationary and circulating liquid-solid fluidized bed heat exchangers: Particle impact measurements and analysis[J]. International Journal of Heat and Mass Transfer, 2009, 52(15/16): 3857-3868. |

| [13] |

Arumemi-Ikhide M, Sefiane K, Duursma G, et al. Investigation of flow boiling in circulating three-phase fluidised bed: Part Ⅰ: Experiments and results[J]. Chemical Engineering Science, 2008, 63(4): 881-895. DOI:10.1016/j.ces.2007.10.018 |

| [14] |

Arumemiikhide M, Sefiane K, Duursma G, et al. Investigation of flow boiling in circulating three-phase fluidised bed Part Ⅱ: Theoretical correlation[J]. Chemical Engineering Science, 2008, 63(4): 896-914. DOI:10.1016/j.ces.2007.10.019 |

| [15] |

Roy S, Chen J, Kumar S, et al. Tomographic and particle tracking studies in a liquid-solid riser[J]. Industrial & Engineering Chemistry Research, 1997, 36(11): 4666-4669. |

| [16] |

Roy S, Kemoun A, Aldahhan M H, et al. Experimental investigation of the hydrodynamics in a liquid-solid riser[J]. AIChE Journal, 2005, 51(3): 802-835. DOI:10.1002/aic.10447 |

| [17] |

Li N, Jiang F, Han X, et al. Study on the particle distribution of a two-pass circulating fluidized bed evaporator with baffle[J]. Powder Technology, 2016, 295: 47-58. DOI:10.1016/j.powtec.2016.03.024 |

| [18] |

Li N, Zhang Y, Jiang F, et al. Effects of particle size on the particle distribution of a two-pass circulating fluidized bed evaporator with a baffle[J]. Powder Technology, 2017, 311: 456-464. DOI:10.1016/j.powtec.2017.02.006 |

| [19] |

Jiang F, Zhao P, Qi G, et al. Flow characteristics in a horizontal liquid-solid circulating fluidized bed[J]. Powder Technology, 2019, 342: 24-35. DOI:10.1016/j.powtec.2018.09.057 |

| [20] |

Jiang F, Bian Y, Qi G, et al. Study on the particle distribution of a horizontal multi-tube circulating fluidized bed[J]. Powder Technology, 2016, 295: 272-283. DOI:10.1016/j.powtec.2016.03.044 |

| [21] |

Qi G, Jiang F. Numerical investigation on prevention of fouling in the horizontal tube heat exchanger: Particle distribution and pressure drop[J]. Desalination, 2015, 367: 112-125. DOI:10.1016/j.desal.2015.03.038 |

| [22] |

张少峰, 王江涛, 刘燕. Kenics静态混合器在水平液固循环流化床中的研究[J]. 化学工程, 2012, 40(6): 43-46. Zhang Shaofeng, Wang Jiangtao, Liu Yan. Kenics static mixer in liquid-solid horizontal circulating fluidized bed[J]. Chemical Engineering, 2012, 40(6): 43-46. DOI:10.3969/j.issn.1005-9954.2012.06.011 (in Chinese) |

| [23] |

张少峰, 张伟, 刘燕. 起旋器对水平液固循环流化床颗粒分布的影响[J]. 河北工业大学学报, 2009, 38(2): 69-73. Zhang Shaofeng, Zhang Wei, Liu Yan. Effects of the spiral flow generator on particles distribution in liquid-solid horizontal circulating fluidized bed[J]. Journal of Hebei University of Technology, 2009, 38(2): 69-73. DOI:10.3969/j.issn.1007-2373.2009.02.013 (in Chinese) |

| [24] |

巩国栋. 水平多管液固循环流化床颗粒分布性能的实验研究[D]. 天津: 河北工业大学, 2007 Gong Guodong. Experimental study on particle distribution performance of horizontal liquid-solid circulating fluidized bed[D]. Tianjin: Hebei University of Technology, 2007(in Chinese) |

| [25] |

Monji H, Matsui G, Saito T. Pressure drop reduction of liquid-particles two-phase flow with nearly equal density[J]. Multiphase Flow, 1995, 7(2): 355-365. |

2021, Vol. 38

2021, Vol. 38