2. 东北大学冶金学院, 沈阳 110819;

3. 华东理工大学资源与环境学院, 上海 200237;

4. 辽宁科技大学材料与冶金学院, 辽宁 鞍山 114051

2. School of Metallurgy, Northeastern University, Shenyang 110819, China;

3. School of Resources and Environmental Engineering, East China University of Science and Technology, Shanghai 200237, China;

4. School of Materials and Metallurgy, University of Science and Technology, Liaoning Anshan 114051, China

太阳能作为一种可再生清洁能源,因其资源无限、清洁环保、安全可靠成为最有发展潜力的新能源[1-3]。光伏产业的迅猛发展,使得太阳能级多晶硅严重供不应求,其主要生产方法——改良西门子法的关键技术掌握在少数达国家,我国大量多晶硅需要进口;因此,打破国际技术垄断,解决多晶硅生产国产化问题已成为当务之急[4-6]。

太阳能级多晶硅在切割生成硅晶片的过程中有很大一部分多晶硅(50%以上)进入切割废料(CLW),使得生产成本增加,造成浪费[7-9]。太阳能级多晶硅切割废料主要由高纯多晶硅(10%)和碳化硅(75%)和少量铁的氧化物组成,几乎不含硼、磷,因此对CLW进行综合利用,变废为宝,既能减少废弃物对环境的污染,又能提高资源的利用率[10-11]。

冶金法矿热炉制备高纯硅工艺用高纯原料代替冶金硅原料,在矿热炉内制备出较高纯度的硅,再通过其它提纯方法(炉外精炼、定向凝固等)提纯得到太阳能级的多晶硅[12-13]。CLW天然的细颗粒具有其他原料无法比拟的优势,而且硼、磷等有害元素含量很低,通过对切割粉原料的深度净化,再配以合适比例的高纯石英砂,在矿热炉内熔炼回收制备高纯硅。可见,从原料开始控制杂质的含量,是冶金法制备高纯硅回收CLW技术的关键步骤。

本工作研究了盐酸浓度、酸浸时间、酸浸温度、酸浸液固比、有无搅拌和超声场酸洗时间等因素对CLW中金属元素去除率(MeRR)和非金属元素去除率(non-MeRR)的影响,并分析了超声酸洗过程动力学,利用二次资源(CLW)为制备高纯硅提供了一种高纯原料。

1 实验部分 1.1 原料锦州阳光能源有限公司提供的CLW中的主要成分是Si和SiC,分别占10.89%和76.17%,另外含有少量的SiO2和Fe的氧化物及少量杂质。表 1给出了CLW的化学组成,表 2为CLW中主要的杂质含量。

| 成分 | w/% | 成分 | w/% |

| Si | 10.89 | Fe的氧化物 | 5.96 |

| SiO2 | 5.34 | 杂质 | 1.64 |

| SiC | 76.17 |

| 杂质 | w/10-6 | 杂质 | w/10-6 |

| Fe | 42 940 | Ni | 174 |

| Al | 617 | Ca | 111 |

| Ti | 527 | Sr | 45 |

| Zn | 444 | Zr | 34 |

| Mg | 403 | F | 520 |

| Cr | 305 | S | 492 |

|

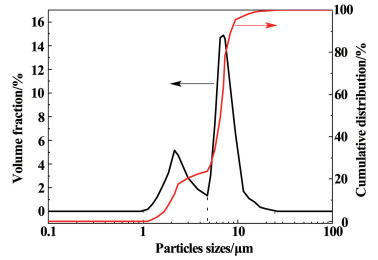

| 图 1 CLW的粒度分布 Fig.1 Particle size distribution of CLW |

| |

|

| 图 2 CLW的X射线衍射图 Fig.2 X-ray diffraction pattern of CLW |

| |

从图 1中可以看出CLW的颗粒分布有2个峰,其中范围在1.0~4.8 μm的颗粒占据总体积的20%,范围在4.8~22.5 μm的颗粒占据全部的80%。

图 3为CLW不同倍数下的SEM图。

|

| 图 3 CLW的SEM图 Fig.3 SEM photographs of CLW |

| |

由图 3可以看出,CLW的颗粒分布不均,主要分布在1.0~22.5 μm之间,分析各种颗粒的来源:1)Si:多晶硅在被切割的过程中掉落的细小颗粒;2)SiC:切割液中的SiC微粉掉落的棱角;3)Fe及其它金属杂质:切割磨损钢丝的掉落;4) SiO2:切割时产生局部高温,使部分小Si颗粒氧化成SiO2。因此,从CLW的来源来看,颗粒之间相对独立,只是吸附在一起。

表 3是CLW能谱分析结果,结合XRD分析可知,CLW中含SiC、Si、SiO2、Fe等物质,与粒度分析结果基本一致。

| 位置 | 元素 | w/% | n/% |

| a | Si | 100.000 | 100.000 |

| b | Si | 50.767 | 30.574 |

| C | 49.233 | 69.426 | |

| c | Si | 48.421 | 50.243 |

| C | 24.057 | 20.655 | |

| Fe | 17.869 | 11.348 | |

| O | 9.653 | 17.754 |

Optima-4300DV型电感耦合等离子体发射光谱仪:美国PE公司;SSX-550型扫描电子显微镜:日本岛津公司;DZKW-D-2电热恒温水浴锅:北京市永光明医疗仪器厂;KQ-200DB型数控超声波清洗器:昆山市超声仪器有限公司。

盐酸:分析纯。

1.3 实验方法取20 g CLW,加入5%~19%盐酸,保持液固比为4:1~8:1,反应温度40~60 ℃,酸洗3~7 h,然后减压抽滤,洗涤,滤饼经干燥后分析样品杂质。

将20 g CLW装入超声波容器(25 kHz、80 W)中,在酸洗的最适宜条件下反应,然后减压抽滤,洗涤,滤饼经干燥后分析样品杂质。

金属元素去除率计算公式如式(1):

| $ {\eta _{{\rm{Me}}}}{\rm{ = }}\left( {1 - \frac{{酸洗后\;{\rm{CLW}}\;中\;{\rm{Me}}\;{\rm{含量}}}}{{未酸洗\;{\rm{CLW}}\;中\;{\rm{Me}}\;{\rm{含量}}}}} \right) \times 100{\rm{\% }} $ | (1) |

式(1)中:ηMe为金属元素的去除率,%。

非金属元素除率计算公式如式(2):

| $ {\eta _{{\rm{non - Me}}}}{\rm{ = }}\left( {1 - \frac{{酸洗后\;{\rm{CLW}}\;中\;{\rm{Me}}\;{\rm{含量}}}}{{未酸洗\;{\rm{CLW}}\;中\;{\rm{Me}}\;{\rm{含量}}}}} \right) \times 100{\rm{\% }} $ | (2) |

式(2)中:ηnon-Me为非金属元素的去除率,%。

2 分析与讨论 2.1 CLW的机械酸洗除杂 2.1.1 正交试验的设计影响CLW酸洗效果的因素主要有盐酸浓度、酸洗时间、酸洗温度、液固比(质量比)和有无搅拌等。搅拌可以使溶液发生对流,扩散层厚度减薄,使酸更容易与附着在晶体硅颗粒表面的杂质发生化学反应,因此搅拌速度可选为150 r/min。采用正交试验确定CLW酸洗除杂工艺的最适宜条件,因素和水平选取原则见表 4,试验结果见表 5。

| 水平 | 因素 | |||

| Aw(盐酸浓度)/% | B酸洗时间/h | C酸洗温度/℃ | D液固比 | |

| 1 | 5 | 3 | 40 | 4:1 |

| 2 | 12 | 5 | 50 | 6:1 |

| 3 | 19 | 7 | 60 | 8:1 |

| 编号 | A | B | C | D | MeRR/% | non-MeRR/% | |

| 1 | 1 | 1 | 1 | 1 | 94.28 | 44.92 | |

| 2 | 1 | 2 | 2 | 2 | 94.98 | 44.97 | |

| 3 | 1 | 3 | 3 | 3 | 95.05 | 45.23 | |

| 4 | 2 | 1 | 2 | 3 | 95.09 | 46.42 | |

| 5 | 2 | 2 | 3 | 1 | 96.07 | 46.15 | |

| 6 | 2 | 3 | 1 | 2 | 95.01 | 45.32 | |

| 7 | 3 | 1 | 3 | 2 | 96.55 | 46.60 | |

| 8 | 3 | 2 | 1 | 3 | 96.10 | 45.92 | |

| 9 | 3 | 3 | 2 | 1 | 96.28 | 46.56 | |

| Me | K1 | 94.77 | 95.31 | 95.13 | 95.54 | ||

| K2 | 95.39 | 95.72 | 95.45 | 95.51 | |||

| K3 | 95.89 | 95.45 | 95.89 | 95.41 | |||

| R | 1.12 | 0.41 | 0.76 | 0.13 | |||

| non-Me | K1 | 45.04 | 45.98 | 45.39 | 45.88 | ||

| K2 | 45.96 | 45.68 | 45.98 | 45.63 | |||

| K3 | 46.36 | 45.70 | 45.99 | 45.86 | |||

| R | 1.32 | 0.30 | 0.60 | 0.25 | |||

由表 5可知,以酸洗后CLW中MeRR为指标,各因素的影响程度为:A>C>B>D,较适宜条件为A3B2C3D1;以酸洗后CLW中non-MeRR为指标,各因素的影响程度为:A>C>B>D,较适宜条件为A3B1C3D1;2项指标条件不完全一致,若假定2项指标地位相等,因素B对2项指标均为第3重要因素,取B1或B2皆可,考虑到效率和成本因素,选择B1;因素A、C、D分别取A3、C3和D1时2项指标完全一致(均为较适宜值),因此,取A3B1C3D1为最适宜工艺条件。

2.1.2 优化条件下的除杂效果以w(盐酸) 19%,反应时间3 h,反应温度60 ℃,液固比4:1,搅拌速度150 r/min为最适宜酸浸条件,MeRR达到96.50%,non-MeRR达到46.44%,表 6为酸浸后各杂质元素的含量。

| 杂质 | w/10-6 | 杂质 | w/10-6 |

| Fe | 1 160 | Ni | 23 |

| Al | 45 | Ca | 37 |

| Ti | 85 | Sr | 3 |

| Zn | 74 | Zr | 12 |

| Mg | 65 | F | 227 |

| Cr | 92 | S | 315 |

对比酸洗除杂前后CLW中的杂质含量可以看出Me(Fe、Al、Ti、Zn、Mg、Cr、Ni、Ca、Sr和Zr)大幅降低,而non-Me(F、S)的含量也有一定降低,但幅度不大。说明酸洗(机械搅拌)能有效地去除CLW中的Me杂质,但对non-Me杂质的去除效果不佳。

2.2 CLW的超声酸洗除杂表 7为超声酸洗(0.5、2.0 h)后CLW杂质元素含量。相较酸洗除杂(机械搅拌)可以发现超声酸洗Me杂质含量进一步降低(Ni、Ca、Sr、Zr等的含量已低于检测限),non-Me(F、S)杂质含量也进一步有所降低。超声酸洗除杂效果要好于机械搅拌酸洗的除杂效果,但随着酸洗时间的延长,除杂效果变化不明显。超声波处理后MeRR为98.43%,non-MeRR为52.40%。

| 杂质 | w/10-6 | 杂质 | w/10-6 | ||

| 0.5 h | 2.0 h | 0.5 h | 2.0 h | ||

| Fe | 773 | 687 | Ni | ||

| Al | 8 | 7 | Ca | 4 | |

| Ti | 8 | 7 | Sr | ||

| Zn | 6 | 2 | Zr | ||

| Mg | 7 | 7 | F | 201 | 195 |

| Cr | 9 | 5 | S | 309 | 307 |

CLW超声酸洗过程中超声波能产生的声流效应,使酸液流动,产生了搅拌效果,使液体乳化、固体颗粒更加分散,有利于固液界面的接触,强化了酸洗效果。同时超声波还产生空化作用,使酸液局部产生高温高压,促使反应速率提高[14-16],因此Me杂质质量分数大幅度地下降;当处理时间延长,杂质元素的质量分数变化不大,超声波作用效果逐步趋向极值。

通过超声酸洗能有效地除去CLW中Me杂质,但对non-Me杂质的除去效果还不明显,应结合其它方法深度去除non-Me杂质。

2.3 CLW的超声酸洗动力学研究通过以上实验可知,超声酸洗对CLW中金属元素有较好的去除效果,尤其是Fe元素的降低幅度最大,因此可以通过研究盐酸对CLW中铁的去除率来研究CLW超声酸洗动力学。

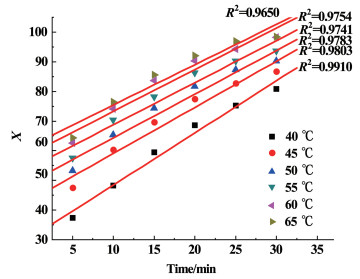

图 4为w(盐酸)为19%,液固比4:1(质量比),搅拌速度150 r/min,超声功率80 W,超声频率25 kHz条件下,反应温度对铁去除率的影响。

|

| 图 4 反应温度对铁去除率的影响图 Fig.4 The effect of reaction temperature on iron removal rate |

| |

从图 4中可知,铁去除率随着酸洗温度的升高、酸洗时间的增长而增加。当温度为60 ℃时,铁的去除率在30 min之后趋于稳定(98.2%左右)。继续提高酸洗温度到65 ℃,铁去除率变化不明显。在超声酸洗CLW过程中,盐酸和附着在碳化硅颗粒表面的铁发生固液反应,而且其产物只是FeCl2,并没有固体沉淀,因此在酸浸过程中可以用缩核模型来描述分析铁的浸出动力学。此模型又可分为3个独立的模型[17-19],如表 8所示。

| 类型 | 模型 | 公式 | 表观速率常数 |

| A | 液膜扩散控制 | X= kldt | kld |

| B | 产物层扩散控制 | 1-3(1-X)2/3+2(1-X)=kdt | kd |

| C | 化学反应控制 | (1-X)1/3=krt | kr |

| 注:X为铁的去除率,t为反应时间。 | |||

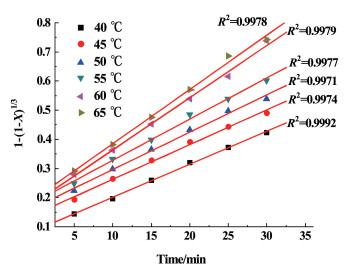

图 5、图 6和图 7分别为不同控制模型拟合结果。从图 5、图 6和图 7中可以得出B模型和C模型的拟合结果优于A模型拟合结果。

|

| 图 5 超声条件下液膜扩散控制拟合结果图 Fig.5 The fitting results of liquid film diffusion control under ultrasonic condition |

| |

|

| 图 6 超声条件下产物层扩散控制拟合结果图 Fig.6 The fitting results of product layer diffusion control under ultrasonic condition |

| |

|

| 图 7 超声条件下化学反应控制拟合结果图 Fig.7 The fitting results of chemical reaction control under ultrasonic condition |

| |

从图 5~图 7中可知B>C>A。CLW超声酸洗过程中超声波能产生空化作用,其产生的微射流可以使酸液直接穿过液膜和产物层到达CLW颗粒表面与杂质发生反应,同时也可瓦解CLW中颗粒的聚集,把杂质铁粒从表面射下来与盐酸充分反应。另外,空化作用震荡波产生的剪切力也会降低液膜的厚度[20-22]。因此,超声酸洗反应过程为产物层扩散控制。

3 结论1) CLW在以w(盐酸)为19%,反应时间3 h,反应温度为60 ℃,液固比4:1,搅拌速度150 r/min,作为最适宜酸浸条件时,MeRR达96.50%,non-MeRR达46.44%。

2) 超声酸洗除杂效果要好于机械搅拌酸洗的除杂效果,但随着酸洗时间的延长,除杂效果变化不明显,MeRR可达98.43%,non-MeRR可达52.40%。

3) 超声酸洗CLW的反应过程符合缩核模型,反应过程为产物层扩散控制。

| [1] |

Mukashev B N, Abdullin K A, Tamendarov M F, et al. A metallurgical route to produce upgraded silicon and monosilane[J]. Solar Energy Materials and Solar Cells, 2009, 93(10): 1785-1791. DOI:10.1016/j.solmat.2009.06.011 |

| [2] |

Liu Y, Xing P, Liu J, et al. Removal of iron from solar grade silicon (SoG-Si) cutting slurry waste by ultrasound-assisted leaching with dilute sulfuric acid[J]. Silicon, 2019, 11(1): 301-311. DOI:10.1007/s12633-018-9856-6 |

| [3] |

李峰, 邢鹏飞, 涂赣峰, 等. 冶金法制备高纯硅过程中石油焦粉的净化研究[J]. 材料科学与工艺, 2012, 20(6): 35-40. Li Feng, Xing Pengfei, Tu Ganfeng, et al. Remove of impurity of petrol coke during preparing high purity silicon by metallurgical method[J]. Materials Science and Technology, 2012, 20(6): 35-40. (in Chinese) |

| [4] |

Zhang L, Ciftja A. Recycling of solar cell silicon scraps through filtration, Part Ⅰ:Experimental investigation[J]. Solar Energy Materials and Solar Cells, 2008, 92(11): 1450-1461. DOI:10.1016/j.solmat.2008.06.006 |

| [5] |

Liu Y, Kong J, Zhuang Y, et al. Recycling high purity silicon from solar grade silicon cutting slurry waste by carbothermic reduction in the electric arc furnace[J]. Journal of Cleaner Production, 2019, 224: 709-718. DOI:10.1016/j.jclepro.2019.03.187 |

| [6] |

邢鹏飞, 赵培余, 郭菁, 等. 太阳能级多晶硅切割废料浆的综合回收[J]. 材料导报, 2011, 25(1): 75-79. Xing Pengfei, Zhao Peiyu, Guo Jing, et al. Recovery of cutting slurry waste of solar-grade silicon[J]. Materials Review, 2011, 25(1): 75-79. (in Chinese) |

| [7] |

邢鹏飞, 郭菁, 刘燕, 等. 单晶硅和多晶硅切割废料浆的回收[J]. 材料与冶金学报, 2010, 9(2): 148-153. Xing Pengfei, Guo Jing, Liu Yan, et al. Recovery of slurry produced in cutting mono-/poly-silicon[J]. Journal of Materials and Metallurgy, 2010, 9(2): 148-153. DOI:10.3969/j.issn.1671-6620.2010.02.016 (in Chinese) |

| [8] |

Lin Y, Wang T, Lan C, et al. Recovery of silicon powder from kerf loss slurry by centrifugation[J]. Powder Technology, 2010, 200(3): 216-223. DOI:10.1016/j.powtec.2010.02.028 |

| [9] |

Liu Y, Wang S, Jiang S, et al. Clean synthesis and formation mechanisms of high-purity silicon for solar cells by the carbothermic reduction of SiC with SiO2[J]. Chemistry Select, 2019, 4(14): 4025-4034. |

| [10] |

Wu Y, Chen Y. Separation of silicon and silicon carbide using an electrical field[J]. Separation and Purification Technology, 2009, 68(1): 70-74. DOI:10.1016/j.seppur.2009.04.009 |

| [11] |

郭菁, 邢鹏飞, 涂赣峰, 等. 单晶及多晶硅切割废料中的高纯硅回收[J]. 材料科学与工艺, 2011, 19(4): 103-106, 111. Guo Jing, Xing Pengfei, Tu Ganfeng, et al. Recovering high-purity silicon from mono-/poly-silicon cutting loss slurry[J]. Materials Science and Technology, 2011, 19(4): 103-106, 111. (in Chinese) |

| [12] |

Li F, Xing P, Li D, et al. Removal of phosphorus from metallurgical grade silicon by Ar-H2O gas mixtures[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(11): 3470-3475. DOI:10.1016/S1003-6326(13)62890-3 |

| [13] |

李峰, 邢鹏飞, 赵培余, 等. 制备高纯硅所用的碳化稻壳粉的净化研究[J]. 东北大学学报:自然科学版, 2012, 33(9): 1319-1322. Li Feng, Xing Pengfei, Zhao Peiyu, et al. Impurity remove of carbonized rice husk for preparing high purity silicon[J]. Journal of Northeastern University:Natural Science, 2012, 33(9): 1319-1322. (in Chinese) |

| [14] |

刘丽艳, 闻精精, 杨洋, 等. 固体颗粒对超声空化场的影响[J]. 化学工业与工程, 2013, 30(1): 59-66. Liu Liyan, Wen Jingjing, Yang Yang, et al. Influence of particle addition on ultrasonic cavitation field[J]. Chemical Industry and Engineering, 2013, 30(1): 59-66. DOI:10.3969/j.issn.1006-7906.2013.01.015 (in Chinese) |

| [15] |

高会哲, 戴咏川, 华炜, 等. 超声波对重质油4组分分布的影响[J]. 化学工业与工程, 2012, 29(5): 28-32. Gao Huizhe, Dai Yongchuan, Hua Wei, et al. Effect of ultrasound on the distribution of four components of heavy oil[J]. Chemical Industry and Engineering, 2012, 29(5): 28-32. (in Chinese) |

| [16] |

解竞, 段旭, 冯雷雨, 等. 温度对超声波与碱促进污泥厌氧产酸的影响[J]. 环境科学与技术, 2018, 41(4): 139-145. Xie Jing, Duan Xu, Feng Leiyu, et al. Effects of temperature on ultrasonic-alkaline augmentation of volatile fatty acids production in anaerobic fermentation of wastewater sludge[J]. Environmental Science and Technology, 2018, 41(4): 139-145. (in Chinese) |

| [17] |

Yagi S, Kunii D. Fluidized-solids reactors with continuous solids feed:I:Residence time of particles in fluidized beds[J]. Chemical Engineering Science, 1961, 16(3/4): 364-371. |

| [18] |

Yagi S, Kunii D. Fluidized-solids reactors with continuous solids feed:Ⅱ:Conversion for overflow and carryover particles[J]. Chemical Engineering Science, 1961, 16(3/4): 372-379. |

| [19] |

Yagi S, Kunii D. Fluidized-solids reactors with continuous solids feed:Ⅲ:Conversion in experimental fluidized-solids reactors[J]. Chemical Engineering Science, 1961, 16(3/4): 380-391. |

| [20] |

孙微微, 孙明珠, 董丽坤. 超声波在油砂分离中的应用[J]. 化学工业与工程, 2009, 26(6): 511-513. Sun Weiwei, Sun Mingzhu, Dong Likun. Oil sand separation with power ultrasound[J]. Chemical Industry and Engineering, 2009, 26(6): 511-513. DOI:10.3969/j.issn.1004-9533.2009.06.010 (in Chinese) |

| [21] |

钟为章, 李贵霞, 王蕊, 等. 碱/超声联合处理对庆大霉素菌渣溶胞的影响[J]. 环境科学与技术, 2017, 40(5): 20-25. Zhong Weizhang, Li Guixia, Wang Rui, et al. Effect of ultrasonic/alkaline treatment on cell disintegration of gentamicin fermentation residues[J]. Environmental Science and Technology, 2017, 40(5): 20-25. (in Chinese) |

| [22] |

朱兆友, 朱庆书, 于慧荣, 等. 超声波法提取鱼腥草黄酮的研究[J]. 化学工业与工程, 2010, 27(1): 49-52. Zhu Zhaoyou, Zhu Qingshu, Yu Huirong, et al. Extraction process of total flavonoids in houttuynia cordata thumb. by ultrasonic treatment[J]. Chemical Industry and Engineering, 2010, 27(1): 49-52. (in Chinese) |

2021, Vol. 38

2021, Vol. 38