太阳能电池和发光二级管(Light Emitting Diode, LED)都是基于PN结进行工作的,两者结构类似且都需考虑散热问题[1-2]。太阳能电池和LED的高热流密度散热技术有:空冷、水冷、热管冷却、射流冷却和液体浸没冷却等,其中相变散热方法的热阻较小,比其他方法低一个数量级[3]。但是在提高温度均匀性和降低寄生能耗方面,仍需开展深入研究。

植物的蒸腾作用是利用叶脉对水分进行输送和分配,并将水分通过气孔处蒸发到大气环境中[4]。受植物叶片结构的启发,大量基于叶片结构仿生的毛细微槽散热方法出现,成为高效散热的一大研究热点。

LED的微槽道散热器一般是在很薄的硅片、金属或其它材料薄片上加工出流动槽道,形成顺流、逆流或交叉流换热器[5]。它依靠毛细力驱动液体流动,在微槽内三相接触线区域促进扩展弯月面薄液膜的形成,创造高强度的蒸发换热条件[6]。微细管阵列结构使得比表面积大大提高,有效实现了传热的强化[7]。在此基础上,研究人员提出了微槽群复合相变强化换热系统,针对微槽内流体流动及传热的研究实现了对其材料与槽道结构的改善并进一步推动了微槽系统性能的提高和实际推广[8-10]。

本研究借鉴植物的蒸腾作用原理,将毛细结构固定在LED的背面,毛细结构使低沸点液体在LED背面自主分布,通过液体的蒸发降低LED板面温度。考察不同材料和厚度的毛细结构、不同液体对散热性能的影响,以期为太阳能电池和LED的散热提供一种低成本、高效的散热方式。

1 实验部分 1.1 实验装置和试剂本实验装置如图 1所示,主要包括LED集成芯片、毛细材料、储液槽、固定装置和温度采集系统等。

|

| 图 1 实验流程及主要装置 Fig.1 Experimental setup and main devices |

| |

本实验选用100 W的LED集成芯片,该集成芯片由10×10个LED微元组成,用透明硅胶固化到基板上,如图 1b)所示。

在选择毛细材料时,要考虑其孔隙结构大小和材料本身的厚度,它们是决定液体吸上高度和散热速率的2个关键因素。本实验选取了4种低成本的毛细材料,分别为毛毡、烧结不锈钢、海绵和泡沫炭。

1) 毛毡采用羊毛制成,利用经缩绒原理黏合而成,非经纬交织而成。富有弹性,不易松散,组织紧密,空隙小。

2) 不锈钢烧结网是采用多层金属丝编织网,通过特殊的叠层压制与真空烧结等工艺制造而成,具有较高机械强度和整体刚性的一种新型过滤材料,本实验选择孔径为4 μm的不锈钢烧结网。

3) 海绵是一种由聚氨酯制成的多孔材料,具有良好的吸水性。

4) 泡沫炭是指泡沫状多孔质的炭素材料,是一种由孔泡和相互连接的孔泡壁组成的具有三维网状结构的轻质多孔材料。

测温采用台湾衡欣AZ88598高精度4通道测温仪,如图 1c)所示。该测温仪与K型热电偶配合使用,自带SD卡记录器,仪器内部芯片可进行冷端修正,测温精度为(±0.1) ℃。测温仪记录时间间隔设定为2 s,记录结果储存在SD卡中。LED垂直放置,沿LED高度方向布置2个测温点,分别测试LED下沿和上沿的温度。

其他仪器有玻璃皿、铁架台、量筒、烧杯和玻璃棒等。

液体的选择兼顾沸点范围和安全因素,选用无水乙醇(分析纯)和蒸馏水。

1.2 实验步骤按图 1a)安装实验装置,将毛细材料下端浸入液面下方2 mm处,直至毛细材料完全被润湿。闭合LED电路,测温仪表每隔2 s自动记录温度,待温度维持稳定5 min后,记录稳定温度值。考察不同毛细结构(毛毡、烧结不锈钢、海绵和泡沫炭)、不同浓度的乙醇水溶液和纯水,以及不同材料厚度对LED散热性能的影响,每组工况至少重复实验3次。

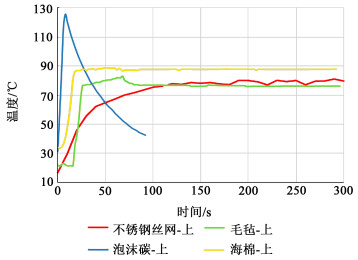

2 实验结果与讨论 2.1 不同毛细材料对LED散热效果的影响采用体积分数(下同)为25%的乙醇溶液作为工质,在LED背面附加2层毛细材料(单面面积为9 cm2),考察不同毛细材料对LED散热效果的影响,结果如图 2所示。

|

| 图 2 采用不同毛细材料时上测温点温度变化曲线 Fig.2 Temperature curve of upper temperature measurement point with different capillary materials |

| |

由图 2可知,除泡沫炭外,其他材料的温度曲线大体趋势都是一致的。在LED电路通电瞬间,LED发光同时伴随着大量的热产生,测温探头的示数随之升高,所以温度曲线首先表现出1个陡峭上升的趋势。随着LED背板毛细材料中的工质吸热后蒸发,温度曲线趋于稳定,呈现出1条水平的直线。

泡沫炭孔径小,能够使乙醇溶液吸上一定的高度。但因为它亲水性不够好,无法使乙醇溶液充分浸润,限制了乙醇溶液在毛细材料中的输送能力,因此无法使LED有效散热。在实验中,由于测温点温度已超过LED正常使用范围,故及时切断了LED的电源,因此温度曲线迅速下降。总之,泡沫炭不是理想的散热毛细材料。

海绵具有强大的储存液体的能力,实验结果表明,在选用体积分数为25%的乙醇水溶液的情况下,LED板面温度仍能稳定在89 ℃左右。但是海绵作为散热毛细材料时,实验过程中温度的稳定性和实验结果的重现性较差。在使用纯乙醇作为换热介质时,最终温度依然能够达到95 ℃以上。相较于泡沫炭,海绵虽然表现较好,但仍不是理想的毛细材料。

不锈钢烧结丝网和毛毡散热效果相近,具有较高的液体吸上高度;液体在LED背面蒸发后, 能够及时得到补充,LED的温度可以长时间稳定在90 ℃以下。因此,这2种毛细材料具有良好的散热性能。

以纯乙醇作为换热介质,LED板面上端的温度为考察指标,进一步比较毛毡和不锈钢烧结丝网的散热性能,结果如图 3所示。在不同的毛细材料厚度下,采用毛毡可以获得更低的板面温度;在低厚度下,毛毡的优越性更显著。另外,不锈钢烧结网使用不锈钢作为加工材料,成本高,且无法进行二次加工,给后续的使用带来不便。

|

| 图 3 毛细材料厚度对上测温点的影响 Fig.3 Effect of capillary material thickness on the upper temperature measurement point |

| |

综上所述,通过初步材料筛选可以得出,毛毡成本低且散热效果良好,是理想的散热毛细材料。

2.2 不同体积浓度乙醇溶液对于LED散热效果的影响根据相似相溶的原理,LED长期与乙醇接触,LED的封装材料可能会被乙醇溶解或溶胀而产生损坏,且价格上乙醇比水更贵。因此应该探究是否存在一个合适浓度的乙醇溶液,在减少乙醇用量的同时,保证散热效果不受太大影响,结果如图 4所示。

|

| 图 4 乙醇浓度对上测温点的影响(2层毛毡) Fig.4 Effect of ethanol concentration on the upper temperature measurement point (2 layers of felt) |

| |

由图 4可知,随着乙醇浓度的减少,LED板面温度逐渐上升;在乙醇浓度超过70%时,板面温度上升趋势变得平缓。在乙醇浓度从80%降到70%时,温度上升较快,因此乙醇浓度在80%以上散热效果比较好。

控制浸入深度、固定方式不变,考察在不同乙醇浓度下,毛毡层数对LED上端温度的影响,结果如图 5所示。总体来说,各个实验条件下均起到散热效果,说明毛毡的毛细吸上高度良好。

|

| 图 5 毛毡层数对上测温点的影响 Fig.5 Effect of the number of felt layers on the upper temperature measurement point |

| |

在相同层数时,乙醇浓度越高,LED板面上端温度越低。原因在于乙醇沸点比水低,乙醇浓度的提升,有利于相变吸热带走更多的热量,从而达到降温的目的。另一方面,在毛毡层数不变的情况下,乙醇溶液吸上量可视为一致,且传热阻力也可视为一致。这种条件下,最终散热情况完全取决于乙醇溶液的沸点,乙醇浓度越高,乙醇溶液的沸点越低,从而LED的背板温度越低。同时,体积浓度为90%乙醇溶液散热效果较70%和80%已有较大提升。虽不及纯乙醇散热效果,在温度要求不是十分严格的情况下,可用体积浓度为90%乙醇溶液进行散热。注意到,纯乙醇情况下上测温点基本稳定在76.4 ℃,低于沸点78.5 ℃,体现了毛细结构存在的优越性。

2.3 不同毛毡厚度对于LED散热效果的影响由图 5还可分析在乙醇浓度保持一致的条件下,毛毡层数对散热效果的影响。从图 5中曲线趋势可知,乙醇溶液体积浓度为70%时,随着层数增加,上测温点的温度持续下降。乙醇溶液体积浓度为80%和90%时,当层数少于3层时,温度随层数的增多而减少;当层数多于3层时,温度随层数的增多而增大。体积浓度为100%时,温度基本保持不变,符合乙醇浓度增加时变化趋势。

总体上,上测温点温度先降低再上升,存在极值点。实际上,毛毡层数的影响可归结于毛毡厚度,涉及到2方面因素:1)溶液吸上量;2)传热阻力。毛毡厚度越大,意味着可吸上溶液越多,送至降温处有效散热介质更多,有利于LED散热。另一方面,厚度越大,乙醇蒸气逸出时的路径越长,传热阻力将越大,不利于LED散热。所以,当厚度较薄时,散热效果主要由溶液吸上量决定,可忽略热阻的影响,且厚度越大上测温点温度越低。当厚度足够大时,传热热阻起决定作用,厚度越大则乙醇蒸气无法及时传出,导致传热热阻加大,上测温点稳定温度出现与之前相反趋势。

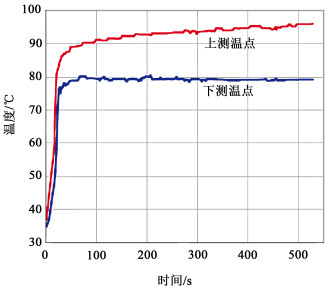

乙醇浓度减小或是材料厚度增加所造成的不利影响,如图 6所示。由于乙醇溶液补给不足、乙醇蒸气逸出困难,乙醇溶液在LED板面分布不均匀,最终导致LED板面上、下两端温度值差异越来越大。

|

| 图 6 70%乙醇溶液-两层毛毡散热效果图 Fig.6 Heat dissipation effect of 70% ethanol solution and two-layer felt |

| |

本研究借鉴植物蒸腾作用原理,利用毛细材料输送和分配低沸点液体,通过液体蒸发为LED散热,以解决太阳能电池等高热流密度的散热问题。结果表明,在以高浓度乙醇溶液为工质时,毛细材料对乙醇溶液的吸上高度大小为:毛毡、烧结不锈钢>海绵>泡沫炭,与烧结不锈钢比较,毛毡成本低、容易裁剪加工,是优选的毛细材料。以毛毡为毛细材料,能够把LED的板面温度降到80 ℃,且散热作用稳定持久,毛毡材料的厚度以8~12 mm为宜。乙醇溶液的体积分数在80%以上散热效果更佳。

| [1] |

田玮, 王一平, 韩立君, 等. 聚光光伏系统的技术进展[J]. 太阳能学报, 2005, 26(4): 597-604. Tian Wei, Wang Yiping, Han Lijun, et al. Technology development of photovoltaic concentrator system[J]. Acta Energiae Solaris Sinica, 2005, 26(4): 597-604. DOI:10.3321/j.issn:0254-0096.2005.04.028 (in Chinese) |

| [2] |

王宇辰, 金以明, 杜张李, 等. 聚光光伏散热系统综述[J]. 太阳能, 2011(11): 16-21, 55. Wang Yuchen, Jin Yiming, Du Zhangli, et al. Overview of concentrating photovoltaic heat dissipation system[J]. Solar Energy, 2011(11): 16-21, 55. DOI:10.3969/j.issn.1003-0417.2011.11.006 (in Chinese) |

| [3] |

朱丽, 陈萨如拉, 杨洋, 等. 太阳能光伏电池冷却散热技术研究进展[J]. 化工进展, 2017, 36(1): 10-19. Zhu Li, Chen Sarula, Yang Yang, et al. Research progress on heat dissipation technology of photovoltaic cells[J]. Chemical Industry and Engineering Progress, 2017, 36(1): 10-19. DOI:10.3969/j.issn.1009-8348.2017.01.003 (in Chinese) |

| [4] |

彭毅.基于植物叶片结构的仿生均热板研究[D].广州: 华南理工大学, 2015 Peng Yi. Study of bionic vapor chamber based on the plant leaf structure[D]. Guangzhou: South China University of Technology, 2015(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10561-1015990213.htm |

| [5] |

黄大革, 杨双根. 高热流密度电子设备散热技术[J]. 流体机械, 2006, 34(9): 71-74. Huang Dage, Yang Shuanggen. Cooling technique for high flux electronic[J]. Fluid Machinery, 2006, 34(9): 71-74. DOI:10.3969/j.issn.1005-0329.2006.09.021 (in Chinese) |

| [6] |

胡学功.高性能微槽群相变散热系统的研究[D].北京: 中国科学院研究生院(工程热物理研究所), 2005 Hu Xuegong. Study on high-performanced cooling system by using phase-change heat transfer in capillary microgrooves[D]. Biejing: Institute of engineering thermophysics Chinese academy of sciences, 2005(in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y948091 |

| [7] |

赵耀华, 王宏燕, 刁彦华, 等. 平板微热管阵列及其传热特性[J]. 化工学报, 2011, 62(2): 336-343. Zhao Yaohua, Wang Hongyan, Diao Yanhua, et al. Heat transfer characteristics of flat micro-heat pipe array[J]. CIESC Journal, 2011, 62(2): 336-343. (in Chinese) |

| [8] |

杨旸, 魏昕, 谢小柱, 等. 槽道微热管的研究进展及其发展趋势[J]. 机械设计与制造, 2018(11): 257-259, 264. Yang Yang, Wei Xin, Xie Xiaozhu, et al. Research progress and development trends of grooved micro heat pipes[J]. Machinery Design & Manufacture, 2018(11): 257-259, 264. DOI:10.3969/j.issn.1001-3997.2018.11.066 (in Chinese) |

| [9] |

戴新龙, 叶伏秋, 胡学功, 等. 微槽群结构对微纳复合表面汽泡周期的影响[J]. 吉首大学学报:自然科学版, 2017, 38(4): 19-22. Dai Xinlong, Ye Fuqiu, Hu Xuegong, et al. Effects of microgrooves structure on bubble period on surfaces with micro-nano composite structure[J]. Journal of Jishou University:Natural Sciences Edition, 2017, 38(4): 19-22. (in Chinese) |

| [10] |

戴新龙.微槽群结构对微纳复合结构热沉表面汽泡动力学行为影响的可视化研究[D].湖南吉首: 吉首大学, 2017 Dai Xinlong. A visualization study of microgrooves structure effect on the bubbles dynamic behavior on the surface with micro-nano composite structures heat sink[D]. Hunan Jishou, China: Jishou University, 2017(in Chinese) |

2019, Vol. 36

2019, Vol. 36