2. 天津市众天科技发展有限公司, 天津 300191;

3. 天津大学化工学院, 天津 300072

2. Tianjin Zhongtian Chem. Eng. Co., Ltd., Tianjin 300191, China;

3. School of Chemical Engineering and Technology, Tianjin University, Tianjin 300072, China

传统的克劳斯方法[1-2]由于硫回收率低,已无法满足日益严苛的含硫尾气排放标准,而克劳斯衍生工艺(超级克劳斯、超优克劳斯等[3])的流程长、投资和运行费用高的问题给硫回收装置带来了极大困扰,同时克劳斯工艺对酸性气中φ(H2S)及酸性气的气量有要求,过低的φ(H2S)及酸性气气量无法选用克劳斯工艺。

传统克劳斯工艺在严格的排放标准和多变的硫回收条件下面临应用瓶颈,这为企业和社会都带来了新的问题。H2S选择性氧化成元素硫作为新兴的硫回收工艺逐渐发展并应用到工业装置中。该方法是将H2S和空气中氧气直接氧化成单质硫[4],采用高活性和高选择性的催化剂,使得反应过程中产生的SO2少,获得较高的硫收率。主要反应如下:

| $ 2{{\rm{H}}_2}{\rm{S}} + {{\rm{O}}_2} \to 2/x{{\rm{S}}_x} + {{\rm{H}}_2}{\rm{O}} $ | (1) |

| $ 2{{\rm{H}}_2}{\rm{S}} + {{\rm{O}}_2} \to 2/x{{\rm{S}}_x} + {{\rm{H}}_2}{\rm{O}} $ | (2) |

该工艺中反应(1)是主反应,不受热力学平衡限制,在理论上可以达到极高的转化率;反应(2)是副反应,放热大,氧耗高,必须采用高选择性的催化剂和合适的反应条件来控制。该工艺要满足工业应用的条件,满足严格的排放标准,对催化剂和工艺提出了较高的要求。

某气田硫磺回收装置酸性气中φ(H2S)在3%~10%范围,选用选择氧化工艺,首次采用两级反应器,第一级反应器为等温反应器,采用高选择性的HSO-35催化剂[5],催化剂内设移热盘管,管内水汽化吸热移除反应热;第二级为绝热反应器,采用深度氧化的HSO-38催化剂,实现H2S较高的转化率,将H2S直接氧化为硫磺,装置已于2016年1月顺利投产。

1 装置介绍 1.1 工艺流程介绍如图 1所示,酸性气经酸气分离器除液后,进入酸气风机增压。酸性气配入适量的空气形成反应原料气,经一级预热器升温并进入等温反应器发生选择性氧化反应,汽包进行控温。

|

| 图 1 硫磺回收装置工艺流程示意图 Fig.1 Process flow diagram of sulfur recovery plant |

| |

等温反应器出口气经中间换热器降温后,进入硫冷凝器继续冷却并分离出液硫,气相进入一级硫分离器分离出夹带的液硫,再经中间换热器预热后由二级预热器升温进入绝热反应器继续发生选择性氧化反应。

绝热反应器出口气进入硫冷凝器,冷却降温并分离出液硫。气相进入尾气冷却器进一步降温脱硫单质,最后进入尾气净化罐吸附脱硫,净化尾气送至焚烧炉焚烧,送入碱洗装置处理,排放指标满足《大气污染物综合排放标准》GB 16297-1996标准。

1.2 装置运行现状自装置投运以来, 两级反应器催化剂活性相对稳定,在稳定的条件下,硫转化率≥99%,绝热反应出口H2S与SO2总和低于800×10-6(体积分数,下同),操作条件变化后该结果会存在一定的波动,但最终经过焚烧外排的总硫量要大于绝热出口的总硫量。主要存在的问题有:1)原料波动:根据表 1数据显示,入口酸性气的气量有波动,φ(H2S)受前序工段影响在2.5%~7.0%(体积分数,下同)波动,在线分析故障率高,进而对应配空气量存在滞后,反应波动,尾气出口H2S与SO2总量增加;2)等温反应器热点温度高:H2S氧化是强放热反应,催化剂不同床层位置(如表 2所示)相同高度的温度分布不均,在稳定期最高点温度为315 ℃,如表 3所示。当运行异常时,最高热点温度可达330 ℃。3)硫磺夹带:现有硫分离器效率约90%,使得未分离硫磺以硫雾的形式[6]随尾气进入焚烧炉,引起焚烧炉出口φ(SO2)升高,尾气管道阻力增加并最终造成尾气管路堵塞,通过表 4中绝热出口总硫与焚烧外排总硫的对比结果可知,尾气中总硫含量升高是由于硫磺燃烧而引起,即一定量的硫磺随尾气进入焚烧炉。

| 项目 | 设计值 | 实际值 | |||

| 低限 | 高限 | 低限 | 高限 | ||

| 酸性气气量/(m3·h-1) | 3 333 | 7 500 | 2 000 | 7 000 | |

| φ(H2S)/% | 3.0 | 10.0 | 2.5 | 7.0 | |

| 测温点 | A | B | C | D | E |

| 距离温度计法兰的高度/mm | 2 620 | 3 520 | 4 420 | 5 320 | 6 220 |

| 测温点 | 温度/℃ | ||

| 1 | 2 | 3 | |

| A | 254 | 315 | 285 |

| B | 227 | 233 | 228 |

| C | 224 | 222 | 218 |

| D | 220 | 220 | 217 |

| E | 220 | 219 | 217 |

| 项目 | 设计值 | 实际值 |

| 绝热出口气量/(m3·h-1) | 8 000 | 7 000 |

| 绝热出口总硫/(mg·m-3) | 960 | 2 400 |

| 焚烧外排气量/(m3·h-1) | 8 933 | 9 000 |

| 焚烧外排总硫/(mg·m-3) | 960 | 6 000 |

| 注:绝热出口总硫中未检测到羰基硫。 | ||

该硫磺回收装置酸性气来自天然气净化装置,根据前序装置负荷的不同,净化装置的切换操作,进而引起酸性气气量和φ(H2S)的相应波动,此波动可通过有效操作缓解,故本研究只针对热点温度高和硫磺夹带进行分析。采用实验室催化剂评价装置进行验证分析,并结合VMGsim流程模拟软件进行优化模拟,获取相关的工艺操作参数和设备参数,为操作条件设计和工艺改进[7]提供依据。

2 热点温度分析与讨论本研究选用满足设计条件和实际运行的参数作为模拟和试验依据,通过模拟计算和试验验证,从产热和移热2个方面考察等温反应器内的反应情况对床层温度的影响。

H2S转化率NH2S、选择性SS和硫收率S的计算如式(3)~式(5)。

| $ {{N_{{{\rm{H}}_2}{\rm{S}}}} = \left[ {1 - \frac{{\varphi \left( {{{\rm{H}}_2}{{\rm{S}}_{{\rm{出}}}}} \right)}}{{\varphi \left( {{{\rm{H}}_2}{{\rm{S}}_{入}}} \right)}}} \right] \times 100\% } $ | (3) |

| $ {{S_{\rm{S}}} = \left[ {1 - \frac{{\varphi \left( {{\rm{S}}{{\rm{O}}_{2{\rm{出}}}}} \right) - \varphi \left( {{\rm{S}}{{\rm{O}}_{2入}}} \right)}}{{\varphi \left( {{{\rm{H}}_2}{{\rm{S}}_{入}}} \right) - \varphi \left( {{{\rm{H}}_2}{{\rm{S}}_{{\rm{出}}}}} \right)}}} \right] \times 100\% } $ | (4) |

| $ {S = {N_{{{\rm{H}}_2}{\rm{S}}}} \times {S_{\rm{S}}} \times 100\% } $ | (5) |

通过转化率确定H2S的反应量,选择性判断H2S发生的选择性氧化反应和完全氧化反应的高低。

2.1 产热分析与讨论根据装置实际运行数据,选定φ(H2S)为4%,反应温度200 ℃,V(O)/V(S)0.6,惰性气为二氧化碳作为实验室评价条件。

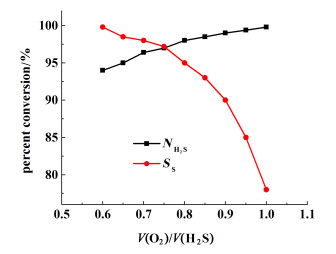

2.1.1 温度对转化率及选择性的影响反应温度对转化率和选择性的影响见图 2。

|

| 图 2 反应温度对转化率和选择性的影响 Fig.2 Effect of reaction temperature on H2S conversion and S selectivity |

| |

从图 2中可知,在φ(H2S)、V(O)/V(S)等条件不变的前提下,不断提高反应温度,催化剂对H2S的转化率呈现逐渐上升的趋势,由最开始的94.0%上升至98.7%,提温对转化率有利。而选择性则呈现相反的趋势,由200 ℃时99.9%逐渐降低至300 ℃时的83.0%,使得最终的目的产物硫磺量降低。在200~220 ℃之间增加时,催化剂的收率并未出现明显变化,但随温度的继续增加,收率出现迅速下降,进而相对低温操作对本装置有利。

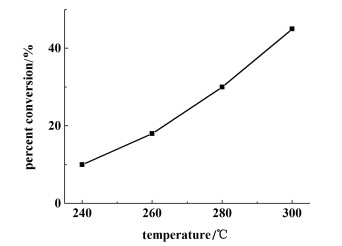

2.1.2 V(O)/V(S)对转化率和选择性的影响V(O2)/V(H2S)对转化率和选择性的影响见图 3。

|

| 图 3 V(O2)/V(H2S)对转化率和选择性的影响 Fig.3 Effect of O2/H2S ratio on H2S conversion and S selectivity |

| |

在φ(H2S)、反应温度等条件不变的前提下,不断提高V(O2)/V(H2S)至1.0,H2S的转化率增长了5.8%,实现了99.8%的转化,但选择性则出现比较严重的下滑。从图 3中可以看出,适当增加V(O2)/V(H2S)可在一定程度上增加H2S的转化率,同时选择性仍维持较高的范围,获得更高的收率,当V(O2)/V(H2S)提至0.7时,同条件下硫的收率最高。

2.1.3 温度对克劳斯反应的影响根据硫磺回收装置运行数据结果,在等温反应器出口H2S转化率为95%,选择性在99%以上,高于实验室结果。结合克劳斯反应的条件,在一定温度下V(H2S):V(SO2)按照2:1的比例可发生克劳斯反应,进而引起出口SO2的减少,其反应如式(6)所示。

| $ 2{{\rm{H}}_2}{\rm{S}} + {\rm{S}}{{\rm{O}}_2} \to 3/x{{\rm{S}}_x} + 2{{\rm{H}}_2}{\rm{O}} $ | (6) |

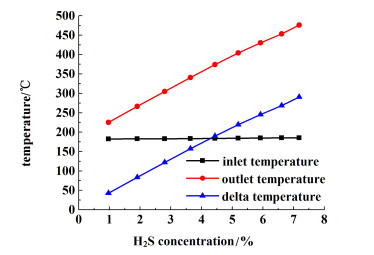

针对催化剂的克劳斯活性,按照运行条件,选定初始φ(H2S)为4 000×10-6,V(H2S)/V(SO2)为2,在不同温度下进行克劳斯反应并记录反应转化率,结果如图 4。

|

| 图 4 反应温度对克劳斯反应H2S转化率的影响 Fig.4 Effect of reaction temperature on H2S conversion |

| |

从图 4中可以得到,催化剂对克劳斯反应具有一定的活性,且随着反应温度的增加而增加。

通过反应温度和V(O)/V(S)对转化率和选择性的影响可知,进行选择性氧化可获得高转化率,进行完全氧化可释放的热量高且选择性低,高热量释放同时引起反应温度的升高,这从产热的角度解释了实际装置中催化剂床层出现高点的原因;在同时存在H2S和SO2的催化剂床层,反应温度增加有利于发生克劳斯反应,进而引起SO2的减少,进一步验证了等温反应器出口高选择性。

2.1.4 模拟分析利用VMGsim软件对硫磺回收工艺进行模拟,选定实际运行数据并结合实验室评价结果对模型参数进行修正,得到切合实际的反应结果。

通过将等温反应器设置为绝热反应器,考察原料酸性气中不同φ(H2S)时,可将催化剂床层提升的温度。

通过图 5可以看出,在完全发生选择性氧化反应时,催化剂床层增加45 ℃,φ(H2S)为1%,当φ(H2S)为3%时,催化剂床层的温度可达到320 ℃;实际运行中等温反应器的热点温度为312 ℃,此时存在汽包移热。从换热角度考虑,催化剂床层存在引起床层温度继续升高的反应。

|

| 图 5 选择性氧化反应中H2S浓度对床层温度的影响 Fig.5 Effect of H2S concentration on temperature in selective oxidation reactor |

| |

通过图 6可以看出,在发生完全氧化反应时,催化剂床层增加至108 ℃,φ(H2S)为1%,当φ(H2S)为3%时,催化剂床层的温度可达到507 ℃,远超过选择性氧化反应时的320 ℃。

|

| 图 6 完全氧化反应中H2S浓度对床层温度的影响 Fig.6 Effect of H2S concentration on temperature in complete oxidation reactor |

| |

上述分析可以看出,在产热方面,催化剂床层热点温度高是因为反应放热引起床层温度增加,进而使得H2S发生完全氧化反应的比重增加。因而,降低热点温度的关键在于降低完全氧化反应,提高选择性。根据实验室结果显示,可以通过适当提高反应温度并提高V(O)/V(S)的形式,提高上部催化剂活性进而增加收率,降低完全氧化反应绝对量,同时提高移热效率来实现迅速移走反应产热并整体降低床层温度,进而达到降低热点温度的目的。

2.2 移热分析循环倍率,指进入上升管的循环水量与其出口处蒸汽量之比。循环倍率与循环系统结构、上升管受热强度有关。在下降管与上升管截面比、结构一定条件下,热负荷增大,开始时循环流速随之增高,循环倍率也增大,表现出自补偿能力。

其循环推动力可以简述为:

| $ 推动力 = {\rho _{液}}g{h_{液}} - {\rho _{气/液}}g{h_{气/液}} $ | (7) |

根据图 7的结果可知,在维持同样产汽量的情况下,改变循环倍率,其推动力与循环倍率成反比。当循环倍率增加到一定程度时,管路阻力损失也会逐渐增加,当增加到阻力损失接近于推动力时,则循环无法进行。

|

| 图 7 汽包循环推动力与循环倍率的关系 Fig.7 Relationship between boiler cycle driving force and cycle rate |

| |

图 8中显示,当φ(H2S)低时,其循环倍率处于高值,相应的推动力会低,管路阻力损失偏高,在此种情况下较容易出现循环不畅或不循环的现象,表现为移热效果差。当φ(H2S)升高后,此现象得到有效缓解,移热效果也相应增加。

|

| 图 8 不同φ(H2S)下推动力及循环倍率的变化情况 Fig.8 Comparison of driving force and circulation rate in isothermal reactor under different H2S concentrations |

| |

控制汽包温度恒定时:推动力>汽包阻力+上升管阻力+换热管阻力+下降管阻力;进而,远近端管路阻力成为循环的关键影响因素。

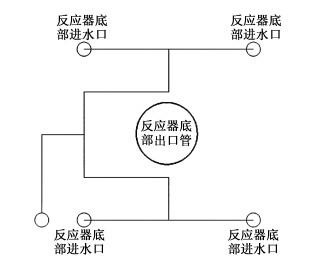

现有汽包下降管及上升管均为非对称分布,下降管至反应器底部进水管4个进口分为管径相同的2个近端(相互对称)、2个远端(相互对称),其中远端比近端多一段直管段和一个90°弯头,相应上升管也存在同样的分布,使得汽包热水进入近端与远端时所需面对的阻力不同。

通过Pipedrop软件计算阻力可知,下降管近端阻力损失3.42 kPa,远端阻力损失3.94 kPa。由此,汽包循环过程中阻力损失变化呈现近端和远端的区别,其远端阻力损失较近端多0.52 kPa。进而引起水量分布不均,导致汽包热水在近端与远端的移热效果不同,床层热点温度存在60 ℃以上的温度差,具体热点温度分布可从表 5中得知。

| 阶段 | 热点温度/℃ | ||

| 1 | 2 | 3 | |

| 反应前 | 214.6 | 214.9 | 215.3 |

| 反应初期 | 219.0 | 222.0 | 222.0 |

| 反应期 | 258.0 | 326.0 | 290.0 |

| 反应稳定期 | 254.0 | 315.0 | 285.0 |

根据汽包设计文件,在上述条件下汽包完全满足运行要求,进而通过改变下降管进水管为对称分布以此降低汽包阻力[8],改善汽包进水管水量分配以增加循环移热能力,分布结果如图 9。

|

| 图 9 汽包下降管优化分布 Fig.9 The optimal distribution of boiler downstream tube |

| |

通过对下降管的优化后,床层热点温度见表 6,热点温度差也下降至40 ℃以内,通过继续对上升管进行对称性改造,汽包热水循环实现完全对称分布,进而满足继续降低热点温度的要求,床层热点的均布同样利于催化剂向选择性氧化反应进行。

| 阶段 | 热点温度/℃ | ||

| 1 | 2 | 3 | |

| 反应前 | 215.0 | 215.5 | 215.6 |

| 反应初期 | 222.0 | 224.0 | 225.0 |

| 反应期 | 259.0 | 301.0 | 282.0 |

| 反应稳定期 | 256.0 | 290.0 | 273.0 |

通过实验室评价分析,可获得不同温度下硫磺存在于气相中的含量,并利用修正的软件模型进行模拟,所得结果列于表 7。

| 硫温度/℃ | 实验室结果×10-6 | 模拟结果×10-6 | 偏差/% | |

| 1 | 120 | 90 | 118.0 | 31.11 |

| 2 | 125 | 145 | 167.1 | 15.24 |

| 3 | 130 | 230 | 233.9 | 1.69 |

| 4 | 135 | 334 | 323.6 | -3.11 |

| 5 | 140 | 452 | 443.1 | -1.96 |

从表 7中可看出,硫磺在气相中的含量随温度的增加而增加,且速率逐渐上升,软件模拟结果与实际结果相类似。当硫磺冷凝温度控制125 ℃时,以气相形式进入尾气的硫磺量约145×10-6,远低于焚烧折算的硫磺量。因此,硫磺主要通过雾滴以硫雾夹带的形式进入到后续流程。

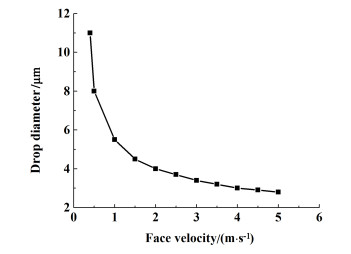

3.2 硫分离器分析内件分离液滴粒径大小与气体流速的关系见图 10。硫分离器内件采用碰撞原理实现分离粒径范围内的99.9%液滴的回收,对于气相中的硫无法做到分离。

|

| 图 10 内件分离液滴粒径大小与气体流速的关系 Fig.10 The relationship between droplet size and gas flow rate in packing separator |

| |

根据图 10所示数据,内件对所需分离的液滴粒径最小值随着流速的增加而逐渐降低,即分离气体流速越高,出分离器的粒径越小,分离效率越高。硫分离器的设计流速为3.88 m/s时,出口液滴粒径可低至2.9 μm,实现99.9%的收率。但装置实际流速为1.82 m/s,出口液滴粒径为4.2 μm,收率为90%。通过软件模拟可得,硫分离器出口带出的硫磺含量在1 200×10-6左右,与装置运行数据接近。结合气相带硫量结果可得到,分离器带出的液滴硫磺占总带出量的92.5%。

根据分离器内件特性,通过封堵内件40%流通面积的方法增加气体流速,进而提高分离效率至96%,软件得出带硫总硫为489×10-6,进而分离器带出液滴硫磺占总带出量的81.6%。利用分析的分离效率进行模拟,结果列于表 8。从表 8中可看出,优化后所得外排结果较实际结果有非常好的提高。

| 项目 | 模拟结果 | 实际值 |

| 绝热出口气量/(m3·h-1) | 7 728 | 7 000 |

| 绝热出口总硫/(mg·m-3) | 1 120 | 2 400 |

| 焚烧外排气量/(m3·h-1) | 9 240 | 9 000 |

| 焚烧外排总硫/(mg·m-3) | 2 375 | 6 000 |

经过内件优化后进入后续管路及焚烧系统的硫磺量出现较大幅度降低,但仍存在硫磺进入后续管路形成管路积聚堵塞及影响外排φ(SO2)的情况,例如,在线分析仪的故障多数是由此引起的,需对分离器未处理掉的硫磺进一步拦截处理。

分离器后带硫磺气体可通过水冷降温的方式将硫磺冷凝拦截,并利用切换升温的方式将冷凝的硫磺收集,减少或避免硫磺进入后续焚烧系统。

同时,针对在线仪表可采用蒸汽吹扫的形式将硫磺从进气管路中吹脱,提高在线分析仪的投用率,进而增强装置操作稳定性、及时性,减少滞后性。

4 结论针对某气田硫磺回收装置现有问题进行分析,借助实验室评价装置及流程模拟软件,得到结论。

1) 催化剂床层热点温度高的原因主要为汽包移热效果不佳,造成床层反应温度增加,进而引起H2S转化率增加,选择性下降,造成更大的反应放热。通过优化汽包下降管进行对称性分布,增强移热,热点温度降至300 ℃以下,并提出控制反应温度在200~220 ℃,V(O)/V(S)在0.7的优化操作条件。

2) 硫磺主要以硫雾夹带形式进入后续流程,通过分离器内件封堵40%流通面积的改造,可实现硫收率增加至96%,降低硫雾带出的目的,并增加水冷降温拦截剩余硫磺,进一步降低外排总硫。

3) 增加在线分析仪表蒸汽吹扫,提高利用率的方式,优化操作,使得送至碱洗装置SO2降低至4 000 mg·Nm-3以下。

| [1] |

李菁菁, 闫振乾. 硫黄回收技术与工程[M]. 北京: 石油工业出版社, 2010.

|

| [2] |

王开岳. 天然气净化工艺:脱硫脱碳、脱水、硫磺回收及尾气处理[M]. 北京: 石油工业出版社, 2005.

|

| [3] |

汪家铭. 超优克劳斯硫回收工艺技术及应用前景[J]. 化肥设计, 2009, 47(4): 18-21. Wang Jiaming. Super-Fine Claus sulfur recovery process technology and application prospect[J]. Chemical Fertilizer Design, 2009, 47(4): 18-21. DOI:10.3969/j.issn.1004-8901.2009.04.006 (in Chinese) |

| [4] |

白喜林, 黄朝齐, 蒋芙蓉, 等. 氧化催化剂在超级克劳斯硫回收装置中的运用[J]. 化肥设计, 2005, 43(4): 26-28, 31. Bai Xilin, Huang Zhaoqi, Jiang Furong, et al. Application of oxidation catalyst in super-class Claus sulfur recovery unit[J]. Chemical Fertilizer Design, 2005, 43(4): 26-28, 31. DOI:10.3969/j.issn.1004-8901.2005.04.008 (in Chinese) |

| [5] |

杨彦伟, 许荣德, 王中刚, 等.选择性氧化硫化氢成为元素硫的催化剂及反应工艺: 中国, CN101380582A[P]. 2009-03-11

|

| [6] |

朱国强, 王志雄, 武军山, 等. 神华宁煤甲醇厂克劳斯硫回收系统硫堵原因分析[J]. 石油与天然气化工, 2011, 40(3): 250-253. Zhu Guoqiang, Wang Zhixiong, Wu Junshan, et al. Causes analysis of sulfur blockage in Claus sulfur recovery system in Shenhua NCPP methanol plant[J]. Chemical Engineering of Oil & Gas, 2011, 40(3): 250-253. DOI:10.3969/j.issn.1007-3426.2011.03.008 (in Chinese) |

| [7] |

张路. 克劳斯硫回收工艺技术改造[J]. 化工生产与技术, 2011, 18(5): 59-60, 10. Zhang Lu. Technical improvement of Claus sulfur recovery process[J]. Chemical Production and Technology, 2011, 18(5): 59-60, 10. DOI:10.3969/j.issn.1006-6829.2011.05.018 (in Chinese) |

| [8] |

姜斌, 薛尚龙, 董佳鑫, 等. 列管反应器改进结构环形分布器内变质量流动的数值分析[J]. 化学工业与工程, 2016, 33(3): 89-95. Jiang Bin, Xue Shanglong, Dong Jiaxin, et al. Numerical analysis of variable mass flow inside improved structure circular distributor in tubular reactor[J]. Chemical Industry and Engineering, 2016, 33(3): 89-95. (in Chinese) |

2019, Vol. 36

2019, Vol. 36