2. 昆明理工大学化工学院, 昆明 650500

2. Kunming University of Science and Technology, Kunming 650500, China

在钢铁生产过程中,钢铁企业为了充分利用粉矿原料,提高炼铁过程的稳定性,通常采用铁矿粉烧结成型工艺。在铁矿粉烧结过程中,有大量粉尘随烟气排出,含有粉尘的烟气经收尘系统除尘,即得到大量的烧结收尘灰。分析研究表明,烧结收尘灰含有氯化钾、铁、铅、锌、铜和银等有价元素,可作为二次资源回收利用[1-4]。蒋新民等[5]和刘宪等[6]报道以烧结机头电除尘灰为原料,采用水洗脱钾,过程中加入烧结灰质量2%的硫酸及0.2%的十六烷基溴化铵,水洗脱钾溶液经净化、硫酸铵复分解反应可制得硫酸钾产品。唐卫军等[7]和钱峰等[8]报道烧结机头除尘灰经浸出、浸出液净化、蒸发浓缩结晶、干燥,可得到氯化钾产品;林七女等[9]提出以除尘灰为基础原料,通过添加碳酸钠、尿素、磷铵、硫酸钾和黏结剂等可制备得到复混肥。

我国钾产品生产远不能满足国内消费需求,钾资源严重不足,每年需大量进口钾产品,因此加大对含钾资源的利用,对促进我国钾盐工业的发展,弥补国内钾资源的不足具有重要意义[10-11]。

本研究利用钢铁企业矿物烧结过程中产生的烟气收尘灰二次资源,根据其富含氯化钾的特性,提取得到氯化钾产品,可达到开发钾资源和二次资源综合利用的目的。

1 实验部分 1.1 实验原料本试验烧结收尘灰原料取自攀枝花钢铁集团,主要成分如表 1。

| 成分 | w/% |

| KCl | 36.29 |

| NaCl | 4.85 |

| CaO | 8.72 |

| MgO | 2.42 |

| Pb | 6.25 |

| Cu | 0.12 |

| Fe | 33.64 |

| SiO2 | 5.58 |

| Ag | 352 g/t |

其他原料均为分析纯化学试剂。

1.2 本实验采用的工艺流程以烧结收尘灰为原料,采用水浸出制备氯化钾产品的工艺流程如图 1所示。

|

| 图 1 烧结收尘灰制备氯化钾的工艺流程 Fig.1 Process of preparation potassium chloride from sintering dust collecting ash |

| |

在烧杯中加入500~1 000 mL水,在不断搅拌下升温到规定温度,加入烧结收尘灰原料500 g,在温度20~90 ℃范围内恒温搅拌反应15~60 min后,过滤,水洗涤3次(100 mL/次),滤渣干燥;浸出液在室温至90 ℃和搅拌条件下加入碳酸钠沉淀脱出钙、镁等杂质,过滤得净化液;净化液在常压下,加热进行蒸发浓缩,浓缩到一定程度后,浓缩混合物料经冷却至室温,分离得氯化钾产品。

1.4 分析方法本实验采用国家标准GB 6549-2011《氯化钾》中钾的分析方法测定氯化钾含量。

氯化钾浸出率的计算公式如式(1)。

| $ {\eta _{{\rm{KCl}}}} = \frac{{{m_1}{\omega _1} - {m_2}{\omega _2}}}{{{m_1}{\omega _1}}} \times 100\% $ | (1) |

式(1)中:m1为反应原料的质量,g;ω1为反应原料中氯化钾的质量分数,%;m2为浸出反应后浸出渣的质量,g;ω2为浸出渣中氯化钾的质量分数,%。

采用GB/T 13025.6-2012《制盐工业通用试验方法——钙和镁的测定》测定钙和镁含量。

钙脱出率的计算公式如式(2)。

| $ {\eta _{{\rm{Ca}}}} = \frac{{{C_1}{V_1} - {C_2}{V_2}}}{{{C_1}{V_1}}} \times 100\% $ | (2) |

式(2)中:C1为净化反应原料液中Ca的质量体积浓度,g/L;V1为净化反应原料液的体积,L;C2为反应结束后滤液中所含Ca的质量体积浓度,g/L;V2为净化反应后滤液的体积,L。

镁脱出率的计算公式如式(3)。

| $ {\eta _{{\rm{Mg}}}} = \frac{{{C_3}{V_1} - {C_4}{V_2}}}{{{C_3}{V_1}}} \times 100\% $ | (3) |

式(3)中:C3为净化反应原料液中Mg的质量体积浓度,g/L;C4为反应结束后滤液中所含Mg的质量体积浓度,g/L。

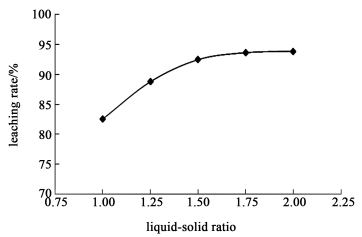

2 实验结果及讨论 2.1 浸出液固比对氯化钾浸出率的影响图 2为浸出液固比(体积质量比)对氯化钾浸出率的影响试验研究结果。实验条件为:原料500 g,反应时间为30 min,浸出反应温度为常温,搅拌速度300 r/min。

|

| 图 2 浸出液固比对氯化钾浸出率的影响 Fig.2 Influence of liquid-solid ratio on the potassium chloride leaching rate |

| |

由图 2可以看出,随着液固比的增加,氯化钾的浸出率呈递增的趋势。当液固比由1.00增加到1.25时,氯化钾的浸出率由82.59%增加到88.76%;当液固比由1.25增加到1.50时,氯化钾的浸出率由88.76%增加到92.45%,增加了3.69%;当液固比继续增加到1.75和2.00时,氯化钾的浸出率分别达到93.62%和93.86%。由此可见,当液固比在1.75以上时,液固比的增加,对氯化钾浸出率的影响已经很小,这可能是因为原料中存在其他溶解性较差的钾盐化合物。

20 ℃时氯化钾在水中的溶解度为34.2 g,且溶液中含有氯化钠时,氯化钾的溶解度会明显下降。本实验原料中氯化钾质量分数为36.29%,原料中同时含有一定量的氯化钠,根据氯化钾溶解度的变化,当实验固液比为1.50时,所得滤液接近氯化钾的饱和溶液,若继续增大浸出液固比,虽然可进一步提高氯化钾浸出率,但得到的氯化钾溶液中的KCl含量会逐步降低,不利于后续的蒸发浓缩过程。综合考虑,选择液固比1.50作为本实验的较适宜的工艺条件。

2.2 浸出反应温度对氯化钾浸出率的影响图 3为浸出反应温度对氯化钾浸出率的影响试验研究结果。实验条件为:原料500 g,液固比(V/W)为1.5:1.0,反应时间为0.5 h,搅拌速度300 r/min。

|

| 图 3 浸出反应温度对氯化钾浸出率的影响 Fig.3 Effect of leaching reaction temperature on potassium chloride leaching rate |

| |

由图 3可以看出,随着反应温度的增加,氯化钾的浸出率呈现递增的趋势,当反应温度由常温增加到60 ℃时,氯化钾的浸出率由92.45%增加到96.86%,这可能是由于氯化钾的溶解度随着温度的升高而增大,且原料中存在的其他溶解性较差的钾盐化合物也随着温度的升高逐步进入了溶液中,说明提高温度,有利于提高氯化钾的浸出率。实验研究表明,当温度由60 ℃继续增加到90 ℃时,氯化钾的浸出率增加不明显,仅增加了约0.7%,达到97.52%。因此,综合考虑能源效益,选择反应温度60 ℃为本实验的较适宜的工艺条件。

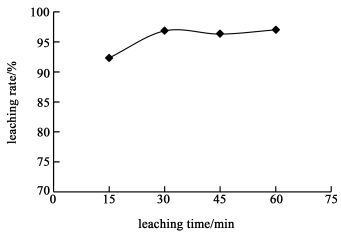

2.3 浸出时间对氯化钾浸出率的影响图 4为浸出时间对氯化钾浸出率的影响试验研究结果。实验条件为:原料500 g,液固比(V/W)为1.5:1.0,浸出温度为60 ℃,搅拌速度300 r/min。

|

| 图 4 浸出时间对氯化钾浸出率的影响 Fig.4 Effect of leaching time on potassium chloride leaching rate |

| |

由图 4可以看出,随着浸出时间的增加,氯化钾的浸出率呈现先增加后趋于稳定的趋势。由15 min增加到30 min时,氯化钾的浸出率由92.36%增加到96.86%,之后当浸出时间继续由30 min增加到45和60 min时,氯化钾的浸出率基本稳定在97%左右,变化不大。因此选择浸出时间30 min为本实验的较适宜的工艺条件。

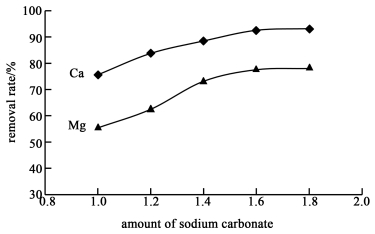

2.4 净化反应碳酸钠加入量对浸出液中钙镁脱除率的影响根据前面得到的较适宜的工艺条件,浸出得到的氯化钾浸出液含有影响氯化钾产品质量的钙和镁离子,为了得到高质量的氯化钾产品,需净化脱出浸出液中的钙和镁离子。经分析氯化钾浸出液中钙含量为3.47 g/L,镁含量为0.83 g/L。

图 5为碳酸钠加入量对浸出率中钙、镁脱除率的影响试验研究结果。实验条件为:氯化钾浸出液500 mL,反应温度为室温,搅拌速度为300 r/min,反应时间为30 min。碳酸钠加入量按理论用量的1.0、1.2、1.4、1.6和1.8倍加入。

|

| 图 5 碳酸钠加入量对钙、镁去除率的影响 Fig.5 Influence of amount of sodium carbonate on the removal rate of calcium and magnesium |

| |

由图 5可以看出,随着碳酸钠加入量的增加,钙和镁的脱除率均呈现逐步上升随后平缓的趋势。当碳酸钠的加入量为理论用量时,钙的去除率达到75.63%,镁的去除率达到55.42%。当碳酸钠加入量为理论用量的1.6倍时,钙的去除率达到92.53%,镁的去除率达到77.56%;之后当继续增加碳酸钠加入量至1.8倍时,钙和镁的去除率变化不大,分别达到93.15%和78.03%。研究表明,镁的脱出率低于钙的脱除率,这主要是由于碳酸钙的溶度积比碳酸镁的溶度积小,加入碳酸钠时,碳酸根将优先与钙离子反应,再沉淀出镁离子。根据实验研究结果,本实验选择碳酸钠加入量为理论用量的1.6倍为较适宜的工艺条件。

2.5 净化反应时间对浸出液中钙镁脱除率的影响图 6为净化反应时间对浸出率中钙镁脱除率的影响试验研究结果。实验条件为:氯化钾浸出液500 mL,反应温度为室温,碳酸钠加入量为理论用量的1.6倍,搅拌速度为300 r/min。

|

| 图 6 反应时间对钙、镁去除率的影响 Fig.6 Influence of reaction time on the removal rate of calcium and magnesium |

| |

由图 6可以看出,随着反应时间的增加,钙和镁的去除率出现先增加后平缓且趋于稳定的趋势。当反应时间由15 min增加到30 min时,钙的去除率由89.43%上升到92.53%,镁的去除率由72.87%增加到77.56%,继续延长反应时间,当反应时间由30 min上升到45和60 min时,钙和镁的去除率都变化不大,基本稳定。根据实验研究结果,本实验选择净化反应时间30 min为较适宜的工艺条件。

2.6 氯化钾产品质量以烧结收尘灰为原料,采用前面得到的较好工艺条件,通过浸出、净化、蒸发浓缩得到的氯化钾产品质量指标如表 2所示。

| 指标 | GB 6549-2011 《氯化钾》Ⅰ类一等品 | GB 6549-2011 《氯化钾》Ⅱ类优等品 | 氯化钾产品 |

| K2O | 60.0 | 60.0 | 60.460 |

| NaCl | 2.0 | 1.620 | |

| Ca+Mg | 0.5 | 0.426 | |

| H2O | 2.0 | 2.0 | 1.530 |

由表 2可以看出,以烧结收尘灰为原料,采用水溶液浸出、碳酸钠净化脱出钙镁后、净化液经蒸发浓缩得到的氯化钾产品外观为白色,产品达到GB 6549-2011《氯化钾》的Ⅰ类的一等品和Ⅱ类的优等品。

3 结论1) 以铁矿粉烧结收尘灰为原料,通过浸出、净化、蒸发浓缩、冷却结晶,能提取得到氯化钾产品。

2) 烧结收尘灰提取氯化钾的较适宜工艺条件为:浸出反应温度60 ℃、浸出反应时间0.5 h、浸出液固比1.5,净化反应碳酸钠加入量为理论用量的1.6倍,净化反应温度室温,净化反应时间0.5 h,搅拌速度300 r/min。

3) 以铁矿粉烧结收尘灰为原料,通过浸出、净化、蒸发浓缩得到的氯化钾产品外观为白色,含KCl 95.84%,NaCl 1.62%,Ca 0.38%,Mg 0.046%,产品达到GB 6549-2011《氯化钾》的Ⅰ类一等品和Ⅱ类优等品。

| [1] |

艾志宏, 张伟, 贺超, 等. 电除尘灰、瓦斯灰的综合治理方案[J]. 北方钒钛, 2011(4): 43-47. Ai Zhihong, Zhang Wei, He Chao, et al. Comprehensive control scheme of electric dust ash and gas ash[J]. North Vanadium Titanium, 2011(4): 43-47. (in Chinese) |

| [2] |

张红丽, 秦延华, 陈伟, 等. 安钢铁前系统含铁除尘灰冶炼价值的分析[J]. 河南冶金, 2005, 13(1): 17-19, 27. Zhang Hongli, Qin Yanhua, Chen Wei, et al. Analysis of the dust-removing powder to bf value in Angang[J]. Henan Metallurgy, 2005, 13(1): 17-19, 27. DOI:10.3969/j.issn.1006-3129.2005.01.006 (in Chinese) |

| [3] |

卢伟佳, 苗广志, 苏东学, 等. 除尘灰中微量有害元素的富集形态研究[J]. 冶金能源, 2012, 31(2): 55-58. Lu Weijia, Miao Guangzhi, Su Dongxue, et al. Research of micro harmful element enrichment in the iron-making dust[J]. Energy for Metallurgical Industry, 2012, 31(2): 55-58. DOI:10.3969/j.issn.1001-1617.2012.02.014 (in Chinese) |

| [4] |

康凌晨, 张垒, 张大华, 等. 烧结机头电除尘灰的处理与利用[J]. 工业安全与环保, 2015, 41(3): 41-43. Kang Lingchen, Zhang Lei, Zhang Dahua, et al. Treatment and utility of the electrostatic precipitator dust of the sintering machine[J]. Industrial Safety and Environmental Protection, 2015, 41(3): 41-43. DOI:10.3969/j.issn.1001-425X.2015.03.013 (in Chinese) |

| [5] |

蒋新民.钢铁厂烧结机头电除尘灰综合利用[D].湖南湘潭: 湘潭大学, 2010 Jiang Xinmin. Comprehensive utilization of sintering ESP dust from iron and steel company[D]. Hunan Xiangtan: Xiangtan University, 2010(in Chinese) |

| [6] |

刘宪, 蒋新民, 杨余, 等. 烧结机头电除尘灰中钾的脱除及利用其制备硫酸钾[J]. 金属材料与冶金工程, 2011, 39(3): 40-45, 57. Liu Xian, Jiang Xinmin, Yang Yu, et al. Removal of potassium and preparation of potassium sulfate from sintering EAF dust[J]. Metal Materials and Metallurgy Engineering, 2011, 39(3): 40-45, 57. DOI:10.3969/j.issn.1005-6084.2011.03.011 (in Chinese) |

| [7] |

唐卫军, 张德国, 武国平, 等. 烧结机头电除尘灰资源化利用技术[J]. 现代矿业, 2017, 33(9): 188-191. Tang Weijun, Zhang Deguo, Wu Guoping, et al. Utilization technology of the electric dust ash in sintering machine head[J]. Modern Mining, 2017, 33(9): 188-191. DOI:10.3969/j.issn.1674-6082.2017.09.054 (in Chinese) |

| [8] |

钱峰, 于淑娟, 侯洪宇, 等. 烧结机头电除尘灰资源化再利用[J]. 钢铁, 2015, 50(12): 67-71. Qian Feng, Yu Shujuan, Hou Hongyu, et al. Recycling of the electric dust in sintering machine head[J]. Iron & Steel, 2015, 50(12): 67-71. (in Chinese) |

| [9] |

林七女, 李志峰, 董世颂, 等. 烧结机头除尘灰生产复合肥的研究[J]. 节能与环保, 2010(11): 33-35. Lin Qinv, Li Zhifeng, Dong Shisong, et al. Study of compound fertilizer production by dust-cleaning ash from the head of sintering machine[J]. Energy Conservation and Environmental Protection, 2010(11): 33-35. (in Chinese) |

| [10] |

吴礼定, 曾波. 我国氯化钾生产工艺概述[J]. 磷肥与复肥, 2012, 27(5): 52-55. Wu Liding, Zeng Bo. Summary of production process for potassium chloride in China[J]. Phosphate & Compound Fertilizer, 2012, 27(5): 52-55. DOI:10.3969/j.issn.1007-6220.2012.05.020 (in Chinese) |

| [11] |

亓昭英, 杜双江, 谢鹏飞, 等. 2017年我国钾肥行业供需情况及发展趋势分析[J]. 磷肥与复肥, 2018, 33(3): 1-5. Qi Zhaoying, Du Shuangjiang, Xie Pengfei, et al. Supply and demand situation of China's potassium fertilizer industry in 2017 and its development trend analysis[J]. Phosphate & Compound Fertilizer, 2018, 33(3): 1-5. DOI:10.3969/j.issn.1007-6220.2018.03.001 (in Chinese) |

2019, Vol. 36

2019, Vol. 36