2. 天津大学化工学院, 天津 300350;

3. 天津市天大北洋化工设备有限公司, 天津 300072

2. School of Chemical Engineering and Technology, Tianjin University, Tianjin 300350, China;

3. Peiyang Chemical Equipment Co., Ltd., Tianjin 300072, China

随着太阳能行业和电子信息技术的快速发展,多晶硅作为最重要的原材料,需求量也持续增长。但是多晶硅作为一种高耗能产品,其居高不下的生产成本已经成为该行业发展的瓶颈。目前多晶硅的生产技术主要为改良西门子法,该工艺主要包括氯化反应工段、精馏工段和还原工段[1-2]。其中三氯氢硅是重要的中间产品,在三氯氢硅合成过程中,主副产品的分离是多晶硅生产中最为关键的环节。目前现有的工艺主要采用常规顺序分离流程,投资和能耗很高,故通过改进分离工艺来达到多晶硅行业的节能降耗显得尤为重要[3-5]。

隔壁塔(DWC)是一种新型结构的完全热耦合精馏塔。通过在精馏塔内放置1块或多块隔板,将其分成不同的功能区域,这种结构的存在有效避免了中间组分的返混现象,从而提高了热力学效率,在单一塔内完成了多组分的分离。与传统的精馏序列相比,隔板塔具有占地面积小、设备投资少及能量利用率高等优点[6-9]。

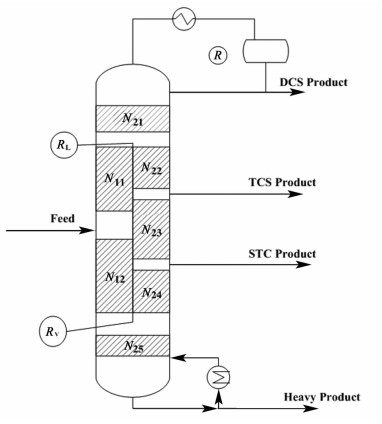

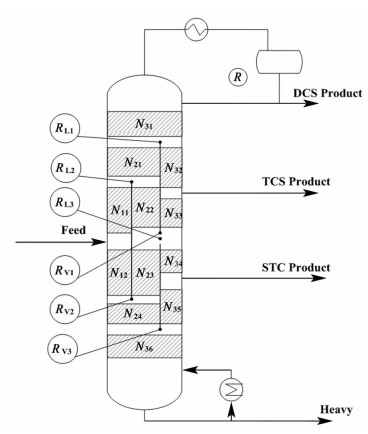

目前,隔板塔在三组分分离方面的研究报道比较多,国外在工业上的应用也较为成熟。但对于四组分的分离,若采用完全热耦合结构则需要在不同位置处设置3块平行隔板,结构如图 1所示。这种结构的隔板塔(这里称之为4-DWC)不论在设计上还是在工程实施上均存在较大的困难[10-14]。针对这种情况,BASF公司的Kaibel提出了一种简化方案,通过在塔内设置单一隔板来实现四组分的分离,并成功地在工业中得以应用。这种结构的精馏塔被称为Kaibel隔板塔,结构如图 2所示[15]。由于结构上的原因,Kaibel隔板塔内不能完全避免浓度上的返混,因此,在热力学效率上较4-DWC低[16-17]。

|

| 图 1 四组分完全热耦合隔板塔4-DWC结构示意图 Figure 1 Schematic of fully thermal coupled DWC for four products |

| |

|

| 图 2 四组分分离的Kaibel隔板塔 Figure 2 Schematic of Kailbel DWC for four products |

| |

在某多晶硅生产企业的现有工艺中,还原炉排出的尾气经冷却后,得到的液相产品主要含有三氯氢硅(TCS)、二氯二氢硅(DCS)、四氯化硅(STC)以及微量高沸点聚合物。通过常规顺序分离流程得到高纯度的三氯氢硅(TCS)产品,并循环至氯化反应器重新进行反应。本研究将针对现有工艺存在的能耗高、设备数量多等问题,分别以Kaibel隔板塔和4-DWC代替常规顺序分离流程,从操作能耗、产品质量、操作参数等方面进行对比研究。

本研究利用AspenPlus模拟软件,首先以简捷法进行设计计算,在简捷法计算结果的基础上,建立Kailbel隔板塔和4-DWC严格精馏模型,得到较适宜的塔体结构参数和操作参数,并与常规顺序分离流程进行比较。

1 原料及分离要求本研究以某企业多晶硅还原尾气回收装置现场数据作为设计基础来研究Kailbel隔板塔和4-DWC的操作特点,具体数据见表 1。现有的常规顺序分离流程见图 3。

| 参数 | 流股 | ||||

| 进料 | DCS产品 | TCS产品 | STC产品 | 高沸物 | |

| 温度/℃ | 70 | 42 | 68 | 94 | 115 |

| 压力/MPa | 0.3 | 0.3 | 0.3 | 0.3 | 0.3 |

| 流量/(kg·h-1) | 10 043.0 | 285.4 | 5497.2 | 4 200.0 | 60.2 |

| w(DCS) | 0.027 | 0.950 | ≤10×10-6 | ||

| w(TCS) | 0.57 | 0.050 | ≈1 | ≤0.05 | |

| w(STC) | 0.40 | ≤10×10-6 | 0.95 | ≤0.5 | |

| w(Heavy) | 0.003 | ||||

|

| 图 3 常规顺序分离流程示意图 Figure 3 Schematic of conventional arrangement of three columns |

| |

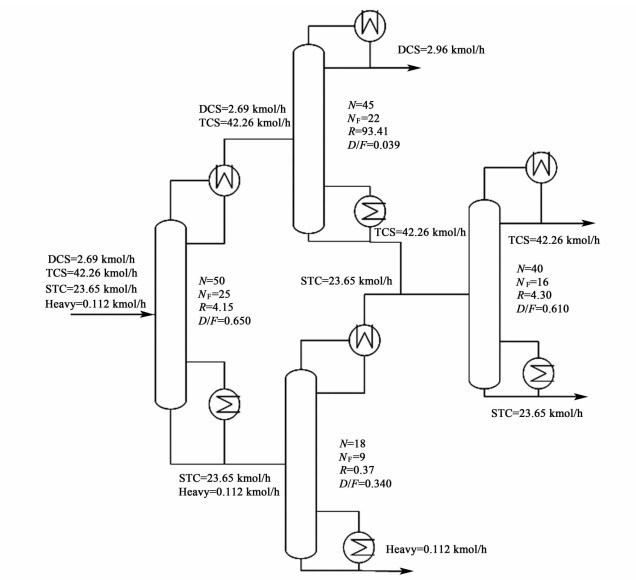

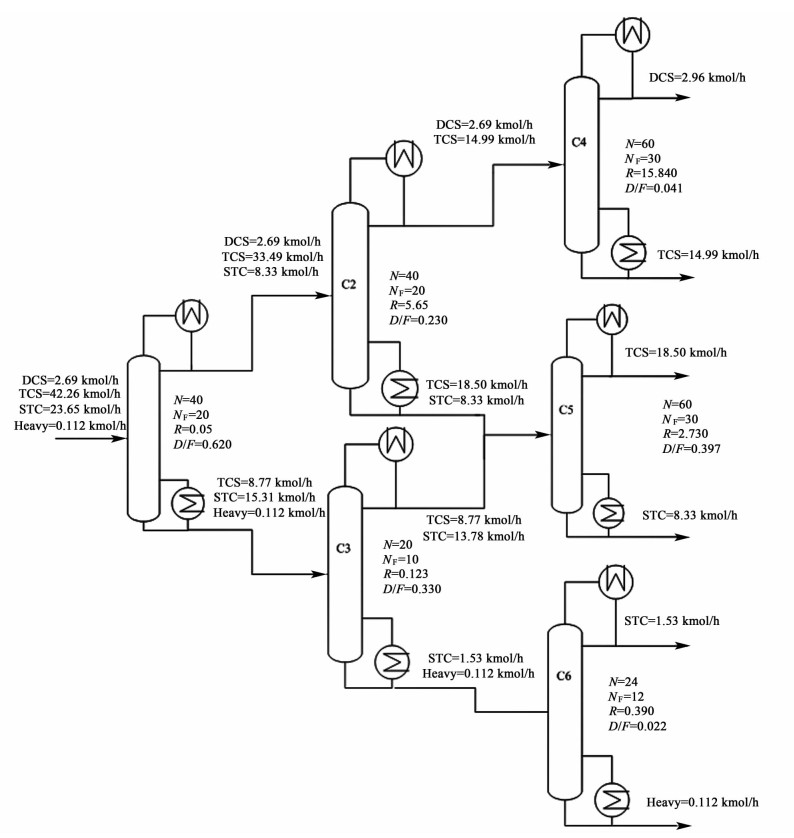

为了得到Kaibel隔板塔和4-DWC的严格模拟初值, 分别将其简化为多个简单塔的组合流程来进行简捷法设计计算,具体流程和计算结果如图 4~图 7所示。

|

| 图 4 Kaibel隔板塔结构示意图 Figure 4 Schematic of Kaibel DWC |

| |

|

| 图 5 Kaibel DWC等价的常规塔组合模拟流程图 Figure 5 Equivalent structure of Kaibel DWC |

| |

|

| 图 6 4-DWC结构示意图 Figure 6 Schematic of 4-DWC |

| |

|

| 图 7 4-DWC等价的常规塔组合模拟流程图 Figure 7 Equivalent structure of 4-DWC |

| |

对于Kaibel隔板塔和4-DWC的严格模拟计算可采用在热力学上完全等效的简单塔序列来模拟,严格模拟流程见图 8和图 9。

|

| 图 8 Kaibel隔板塔严格模拟流程图 Figure 8 Simple column sequence used for detailed simulation of Kaibel DWC |

| |

|

| 图 9 4-DWC严格模拟流程图 Figure 9 Simple column sequence used for detailed simulation of 4-DWC |

| |

以简捷计算结果作为严格模拟初值进行计算,并对各结构参数和操作参数进行优化。参数优化时首先在保证产品分离要求的前提下,调整各汽体分配比Rvi(指进入隔板左侧的上升蒸汽量与隔板下方总上升蒸汽量的比值)和液体分配比Rli(指进入隔板左侧的回流液体量与隔板上方总回流液体量的比值),使能耗最低,然后再按比例减小各部分的理论级数,最后得到的优化结果见表 2。从模拟结果可以看出,采用简化的单塔流程可以为隔板塔的严格模拟计算提供较好的初值。对于Kaibel隔板塔来说,优化后理论板数要高于简捷法得到的初始设计值,这主要是由于Kaibel隔板塔在结构上存在一返混段,在节能的同时会增加总理论板数。而对于完全热耦合隔板塔4-DWC来说,因各塔段之间处于完全热耦合状态,但对于某些塔段简捷设计时回流比的选择小于完全耦合时的回流比,所以在严格模拟计算时该塔段的理论级数降低。本工况下Kaibel隔板塔和完全热耦合隔板塔4-DWC的主塔所需要的理论级数基本一致,都是120块理论板。

| Kaibel DWC | 4-DWC | |||||

| 参数 | 结果 | 参数 | 结果 | 参数 | 结果 | |

| N11 | 40 | N11 | 20 | N32 | 30 | |

| N12 | 30 | N12 | 20 | N33 | 20 | |

| N21 | 30 | N21 | 30 | N34 | 30 | |

| N22 | 37 | N22 | 30 | N35 | 10 | |

| N23 | 23 | N23 | 15 | N36 | 10 | |

| N24 | 20 | N24 | 15 | |||

| N25 | 10 | N31 | 20 | |||

| 总回流比R | 63.16 | 总回流比R | 52.33 | |||

| 液体分配比Rl | 0.404 | Rl1 | 0.492 | |||

| 汽体分配比Rv | 0.643 | Rl2 | 0.16 | |||

| Rl3 | 0.097 | |||||

| Rv1 | 0.26 | |||||

| Rv2 | 0.375 | |||||

| RV3 | 0.83 | |||||

在上述优化结果的基础上,对Kaibel隔板塔和4-DWC工艺进行模拟计算,并与常规顺序精馏工艺相比较,结果如表 3所示。由表 3可以看出,隔板塔不论是在能耗还是在设备方面均具有明显优势。在设备方面,与常规流程相比,隔板塔节省了2个精馏塔、2个冷凝器、2个再沸器以及相关的管线,设备投资大大降低,总理论板数也大大下降。Kaibel隔板塔和4-DWC的总理论板数为120块,常规顺序精馏工艺3个塔的总理论板数为170块。另外,在能耗方面,4-DWC热力学效率最高,可节约能耗36%;Kaibel隔板塔节约能耗26.43%。

| Item | Kaibel column | 4-DWC | Conventional arrangement | ||

| C1 | C2 | C3 | |||

| column number | 1 | 1 | 1 | 1 | 1 |

| reboiler number | 1 | 1 | 1 | 1 | 1 |

| condenser number | 1 | 1 | 1 | 1 | 1 |

| tray number | 120 | 120 | 60 | 80 | 30 |

| reflux ratio | 63 | 52.33 | 33 | 1.49 | 0.3 |

| condeser duty/kW | -1 114 | -949.55 | -599 | -704 | -241 |

| reboiler duty/kW | 1 130.84 | 956 | 599 | 671 | 237 |

分别将Kaibel隔板塔和完全热耦合隔板塔4-DWC代替常规三塔顺序流程应用于多晶硅还原工段的精馏分离装置中。利用Aspend Plus模拟软件进行了工艺模拟和优化,得到了Kaibel隔板塔和完全热耦合隔板塔4-DWC的结构参数。与常规流程相比,在设备数量方面二者均具有非常明显的优势。4-DWC热力学效率最高,可节约能耗36%;Kaibel隔板塔节约能耗26.43%。虽然完全热耦合塔4-DWC更为节能,但由于设计、制造和操作上的复杂性,目前用户会更倾向于采用Kaibel隔板塔。不过随着非固定式隔板技术的的大规模应用以及汽液分配比控制手段不断更新、改进,应用多隔板精馏塔也会成为大势所趋。

| [1] |

侯彦轻, 谢刚, 陶东平, 等. 太阳能级多晶硅生产工艺[J].

材料学报, 2010, 24(7): 31–34.

Hou Yanqing, Xie Gang, Tao Dongping, et al. Production technology of solar grade polycrystalline silicon[J]. Materials Review, 2010, 24(7): 31–34. |

| [2] |

王晓静, 张灿, 黄益平, 等. 新型还原炉流场温度场的模拟研究[J].

化学工业与工程, 2016, 33(4): 56–60.

Wang Xiaojing, Zhang Can, Huang Yiping, et al. The simulation of flow and heat transfer in a new polycrystalline silicon reduction furnace[J]. Chemcial Industry and Engineering, 2016, 33(4): 56–60. |

| [3] |

张远弟, 谢刚, 余小花. 国内三氯氢硅精馏节能技术应用进展[J].

化学工业与工程, 2013, 34(4): 62–65.

Zhang Yuandi, Xie Gang, Yu Xiaohua. Application progress of energy saving technology for the trichlorosilane distillation inland[J]. Chemical Industry and Engineering, 2013, 34(4): 62–65. DOI: 10.3969/j.issn.1006-7906.2013.04.016 |

| [4] |

胡雨奇, 方静, 李春利. 用于分离三氯氢硅合成过程中主副产品的隔壁塔模拟[J].

化工进展, 2015, 34(5): 1488–1492.

Hu Yuqi, Fang Jing, Li Chunli. Simulation study of divided wall column used to separate main products and by products in trichlorosilane synthesis process[J]. Chemical Industry and Engineering Process, 2015, 34(5): 1488–1492. |

| [5] |

钱浩, 黄国强. 高效除三氯氢硅中痕量硼、磷工艺研究进展[J].

化学工业与工程, 2018, 35(2): 42–48.

Qian Hao, Huang Guoqiang. Progress in the technology of high efficient removal of trace boron and phosphorus from trichlorosilane[J]. Chemcial Industry and Engineering, 2018, 35(2): 42–48. |

| [6] | Agrawal R. New thermally coupled schemes for ternary distillation[J]. AIChE Journal, 1999, 45(3): 485–496. DOI: 10.1002/(ISSN)1547-5905 |

| [7] | Kiss A A, Ignat R M. Enhanced methanol recovery and glycerol separation in biodiesel production-DWC makes it happen[J]. Applied Energy, 2012, 99(2): 146–153. |

| [8] |

袁野, 袁希钢, 罗祎青, 等. 减少气相耦合流股隔板塔的严格模拟研究[J].

化学工业与工程, 2017, 34(1): 71–75.

Yuan Ye, Yuan Xigang, Luo Yiqing, et al. Rigorous simulation study on the dividing wall columns with reduced number of intercolumn vapor transfers[J]. Chemcial Industry and Engineering, 2017, 34(1): 71–75. |

| [9] |

敖琛, 袁希钢, 罗祎青, 等. 进料组成改变对隔板塔经济性影响的模拟[J].

化学工业与工程, 2016, 33(6): 74–79.

Ao Chen, Yuan Xigang, Luo Yiqing, et al. Numerical simulation for economical behavior of dwc in case of changes in feed composition[J]. Chemcial Industry and Engineering, 2016, 33(6): 74–79. DOI: 10.3969/j.issn.1006-7906.2016.06.014 |

| [10] | Salvador H, Ivan R, Gudino M, et al. A short note on control structures for thermally coupled distillation sequences for four-component mixtures[J]. Ind Eng Chem Res, 2005, 44: 5857–5863. DOI: 10.1021/ie050169r |

| [11] | Dejanović I, Matijašević L J, Halvorsen I J, et al. Designing four-product dividing wall columns for separation of a multicomponent aromatics mixture[J]. Chemical Engineering Research & Design, 2011, 89(8): 1155–1167. |

| [12] | Ivar J H, Sigurd S. Minimum Energy consumption in multicomponent distillation. 2. Three-Product Petlyuk arrangements[J]. Industrial & Engineering Chemistry Research, 2003, 42(3): 605–615. |

| [13] | Hernández S, Segovia-Hernández J G, Rico-Ramírez V. Thermodynamically equivalent distillation schemes to the Petlyuk column for ternary mixtures[J]. Energy, 2006, 31(12): 2176–2183. DOI: 10.1016/j.energy.2005.10.007 |

| [14] | Ivar J H, Sigurd S. Shortcut analysis of optimal operation of Petlyuk distillation[J]. Ind Eng Chem Res, 2004, 43: 3994–3999. DOI: 10.1021/ie034177o |

| [15] | Kaibel G. Distillation columns with vertical partitions[J]. Chem Eng Tech, 1987, 10: 92–98. DOI: 10.1002/(ISSN)1521-4125 |

| [16] | Dwivedi D, Strandberg J, Halvorsen I J, et al. Steady state and dynamic operation of four-product dividing-wall (Kaibel) columns:Experimental verification[J]. Industrial and Engineering Chemistry Research, 2012, 51(48): 15696–15709. DOI: 10.1021/ie301432z |

| [17] |

王志锋, 沈海涛, 潘蓉, 等. 分壁精馏塔分离四元醇体系的稳态研究[J].

石油学报(石油加工), 2017, 33(1): 115–122.

Wang Zhifeng, Shen Haitao, Pan Rong, et al. Steady-State behavior of four-product divided-wall columns for alcohols seperation[J]. Acta Petrolei Sinica(Petroleum Processing Section), 2017, 33(1): 115–122. DOI: 10.3969/j.issn.1001-8719.2017.01.016 |

2018, Vol. 35

2018, Vol. 35