2. 天津力神电池股份有限公司, 天津 300384

2. Tianjin Li-Shen Battery Join-Stock Co. Ltd, Tianjin 300384, China

锂离子电池具有高电压、高比能量、无记忆效应、自放电率小、安全性能好、污染小和寿命长等特点[1-2],在通信、交通、电网等领域已经得到广泛的应用。由于石墨负极材料具有可逆容量高 (理论比容量高达372 mAh/g)、电压平台低且平、价格低廉以及安全性能好等优势[3-5],目前已经在商品化锂离子电池中得到了广泛的应用。近年来,随着通讯技术的快速发展,一些电子移动设备如手提电脑和智能手机等对锂离子电池的体积能量密度的要求越来越高,迫切需要对锂离子电池的正负极材料加以改性[6]。为了提高石墨负极材料的性能,可以采取两种方式:一种是向石墨负极中掺杂一定量的硅材料[7-9],另一种是提高石墨负极的压实密度[10]。虽然上述2种方法均能够提高锂离子电池的体积能量密度,但由于硅负极的电化学性能尚不是非常完善,而且掺杂硅容易引起石墨负极发生膨胀并降低电池的循环性能。因此,提高石墨负极的压实密度是一项切实可行的技术路线,但负极压实密度过大和过小都不利于电池综合性能发挥,只有压实密度适中时电池综合性能才能发挥最好。主要因为压实密度影响极片的电导率和电解液浸润性,压实密度增大电导率升高,而电解液润湿性下降,两者作用方向相反,因此需要一个合适的压实密度[10-11]。目前,工业上石墨负极常用的压实密度为1.3~1.7 g/cm3[12]。本研究在正极材料压实密度不变的情况下,研究了石墨负极的3种不同压实密度对软包装锂离子电池性能的影响。

1 实验 1.1 电池的制备实验电池的正极采用4.35 V的高电压钴酸锂材料 (电池级,北大先行),负极采用人造石墨材料 (电池级,上海杉杉)。本电池的理论设计容量为1 630 mAh。正极材料的压实密度固定为3.9 g/cm3,而石墨负极材料分别采用3个不同的压实密度,即1.6、1.7和1.8 g/cm3。将所制备的不同压实密度的石墨负极片与由高电压钴酸锂活性物质构成的的正极片组装成软包装锂离子电池。锂离子电池的生产工艺为:配料-匀浆-涂布-碾压-烘干-制片-卷绕-除尘-测短-入壳-顶侧封-烘烤-注液-静置-预化成-除气-化成-测试。

1.2 电池的测试使用美国产Arbin (BT2000) 充放电仪对电池进行循环性能测试。电池测试时,采用先恒流后恒压的充电方式和恒流的放电方式。充放电的电压范围为3.00~4.35 V。首先将实验电池以0.7 C恒流充电至4.35 V,再在4.35 V的恒压下继续充电至充电电流小于40 mA时为止。当电池充满电后,再以0.5 C恒流放电至终止电压3.00 V。每只电池的充放电循环次数为500次。电池在进行倍率充电时,分别采用0.2 C、1.0 C和3.0 C的电流进行充电,然后均以0.5 C电流进行放电。电池在进行倍率放电时,均采用0.7 C电流进行充电,然后分别以0.5 C、1.0 C和3.0 C的电流进行放电。

石墨负极片吸液速度的测量是在手套箱 (LS800D) 中进行的,采用1 μL的微量进样器滴液,使用秒表计量吸液时间。电池内阻采用电池内阻测试仪 (XQ-203型) 进行测量。采用JSM-6510扫描电子显微镜观察石墨负极片的表面形貌。全电池的交流阻抗测试是在德国产电化学工作站上 (IM6型) 进行的,频率的扫描范围为10 mHz~100 kHz,交流电电压幅值为5 mV。电池的所有测试均是在常温下进行的。

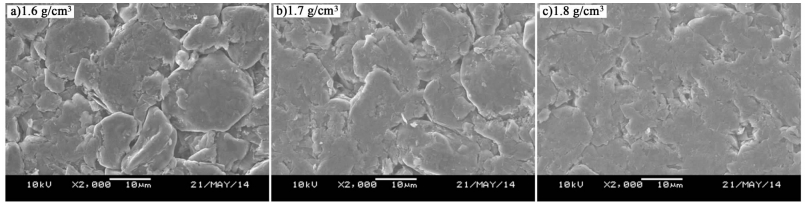

2 结果与讨论图 1是具有不同压实密度的石墨负极的SEM图像。

|

| 图 1 不同压实密度的石墨负极SEM Figure 1 SEM images of different compaction density of graphite anode |

| |

从图 1可以看出,石墨负极是由很多不同尺寸的石墨颗粒所组成的,颗粒之间存在有大小不同的间隙。随着压实密度的增加,石墨颗粒的排列变得越来越紧密,颗粒之间的间隙也变得越来越小。

表 1是负极片在不同压实密度下的吸液速度和电池内阻值 (试样编号a, b, c分别代表压实密度为1.6、1.7和1.8 g/cm3)。通过表 1可以发现,随着压实密度的增大,负极极片的吸液时间逐渐增大,电池的内阻也在不断地增大。这是因为随着压实密度的增加,石墨颗粒之间的间隙逐渐减小,电解液在其中的渗透能力降低造成的[11]。

| 压实密度/(g·cm-3) | 吸液时间/s | 电池内阻/mΩ |

| 1.6 | 45.1 | 32.5 |

| 1.7 | 53.8 | 33.6 |

| 1.8 | 64.3 | 36.5 |

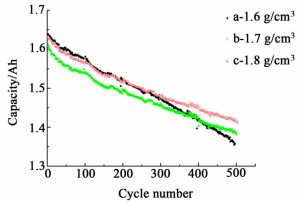

图 2给出具有3种不同压实密度负极的锂离子电池的循环曲线。

|

| 图 2 电池的放电循环曲线 Figure 2 The discharge cycle curves of battery |

| |

通过图 2可以发现,石墨负极材料的压实密度越低,电池的初始放电容量越高。当负极的压实密度为1.7 g/cm3时,电池循环500次后的容量为1.41 Ah,电池容量保持率为86.8%。而当石墨负极的压实密度为1.6和1.7 g/cm3时,电池在0.5 C下循环500次后的容量分别为1.35和1.38 Ah,容量保持率分别为82.9%和86.1%。综合电池的初始容量和循环性能而言,石墨负极为压实密度1.7 g/cm3时,电池的放电性能最优。这是因为压实密度过大,粒子间距离减小,接触更紧密,电子导电性增强,但离子移动通道减小或堵塞,不利于大量离子的快速移动,使电极在放电过程中极化增加,放电容量减少;压实密度过小,粒子间距离增大,离子通道增多,电解液吸液量增多,有利于离子快速移动,但因粒子间距离过大使粒子间接触几率和接触面积减小,不利于电子导电,使放电极化增大,放电容量降低[12]。

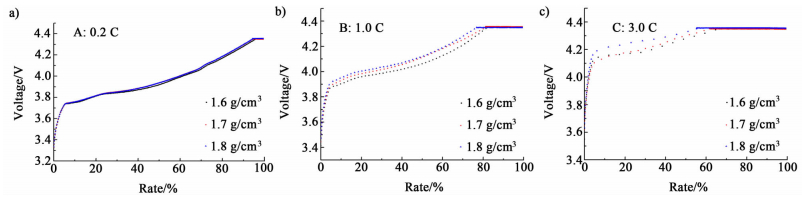

表 2和图 3是具有不同压实密度负极的锂离子电池充电时恒流段占总容量的百分比和相关的倍率充电曲线。

| 压实密度/(g·cm-3) | 0.2 C/% | 1.0 C/% | 3.0 C/% |

| 1.6 | 95.7 | 82.2 | 66.0 |

| 1.7 | 94.6 | 81.2 | 61.6 |

| 1.8 | 94.3 | 76.7 | 55.3 |

|

| 图 3 电池的倍率充电曲线 Figure 3 The ratio charge curves of battery |

| |

通过倍率充电曲线可以发现,当负极压实密度一定时,充电电流越大,充电恒压段贡献的容量越多。而在相同充电倍率下,随着负极压实密度的增加,充电恒流段贡献的容量越少。由于充电时恒流段占总容量的百分比越高,电池的快充性能越好[13],所以负极压实密度低有利于电池的快速充电。这个结果也表明负极压实密度是影响锂离子电池性能的一个重要因素。

表 3和图 4是给出有不同压实密度负极的锂离子电池不同倍率放电的容量保持率和相关的放电曲线。

| 压实密度/(g·cm-3) | 0.5 C/% | 1.0 C/% | 3.0 C/% |

| 1.6 | 99.3 | 97.8 | 92.1 |

| 1.7 | 99.8 | 98.8 | 95.1 |

| 1.8 | 96.3 | 93.2 | 81.3 |

|

| 图 4 电池倍率放电曲线 Figure 4 The ratio discharge curves of battery |

| |

从表 3中可以看出,随着负极压实密度的增加,电池的容量保持率呈现出先增加后降低的趋势。这是由于压实密度不同,负极材料具有不同的孔隙度。压实密度越大,石墨颗粒之间的接触越紧密,颗粒之间的间隙也越小,极片的浸润性能会变得越来越差,进而造成锂离子在其中的嵌入/脱出行为发生困难,使电池的极化增加。但是,如果负极压实密度过低,虽然可以使极片的浸润性能有所提高,但会造成石墨颗粒之间及石墨颗粒与集流体之间的接触性能变差,进而导致负极的电子导电性能降低,甚至会造成石墨颗粒在电池循环过程中发生脱落[14-16]。

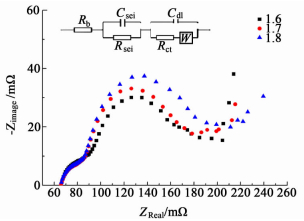

图 5是具有不同压实密度负极材料的满电态电池 (100% SOC) 的电化学阻抗谱及其等效电路图,表 4是等效电路的模拟数值。电化学阻抗谱是由3部分所组成,即在高频区和中频区各出现1个半圆,在低频区为1条直线。等效电路中Rb代表锂离子和电子通过电解液、多孔隔膜、导线、活性材料颗粒等输运有关的欧姆电阻,Rsei和Csei代表高频区锂离子通过活性材料颗粒表面绝缘层的扩散迁移阻抗和容抗,Rct和Cdl代表中频区电荷传递电阻和双电层电容,W代表低频区锂离子在活性材料颗粒内部的固体扩散过程的阻抗。

|

| 图 5 电池的电化学阻抗和等效电路 Figure 5 Electrochemical impedance and the equivalent circuit of the battery |

| |

从表 4中可以发现,具有不同压实密度负极的电池的Rsei相差不大,但Rct却随着负极压实密度的增加而增大。其中,负极压实密度为1.6 g/cm3的电池的Rct最小。这是由于压实密度越低,负极极片的浸润性能越好,电极与电解液之间的接触面积越大,使得负极界面的电荷迁移阻抗降低的缘故[17]。这个结果也说明了随着石墨压实密度的增大,电解液在负极极片内部的浸润性能会随之降低。

| 压实密度/(g·cm-3) | Rsei/mΩ | Rct/mΩ |

| 1.6 | 16.5 | 83.4 |

| 1.7 | 15.8 | 92.4 |

| 1.8 | 16.1 | 101.5 |

通过3种不同压实密度的石墨负极的电化学性能研究,可以发现石墨负极的压实密度是影响锂离子电池循环和倍率放电性能的一个重要因素。实验发现,随着压实密度的增大,负极极片的吸液时间逐渐增大,电池的内阻也在不断地增大。当负极压实密度为1.7 g/cm3时,锂离子电池的循环性能和倍率放电性能均为最佳。电池循环在0.5 C下循环500次后的容量保持率为86.8%,3.0 C倍率放电容量为0.2 C放电容量的95.1%。

| [1] | Katz H, B Gel W, Büchel J. Industrial awareness of lithium batteries in the world, during the past two years[J]. Journal of Power Sources, 1998, 72(1) : 43–50. DOI: 10.1016/S0378-7753(97)02783-3 |

| [2] | Yoo H D, Markevich E, Salitra G, et al. On the challenge of developing advanced technologies for electrochemical energy storage and conversion[J]. Materials Today, 2014, 17(3) : 110–121. DOI: 10.1016/j.mattod.2014.02.014 |

| [3] | Cheng F, Tao Z, Liang J, et al. Template-Directed materials for rechargeable lithium-ion batteries[J]. Chemistry of Materials, 2008, 20(3) : 667–681. DOI: 10.1021/cm702091q |

| [4] | Zhao Y, Li X, Yan B, et al. Significant impact of 2D graphene nanosheets on large volume change tin-based anodes in lithium-ion batteries:A review[J]. Journal of Power Sources, 2015, 274 : 869–884. DOI: 10.1016/j.jpowsour.2014.10.008 |

| [5] | Zhang H, Sun X, Zhang X, et al. High-Capacity nanocarbon anodes for lithium-ion batteries[J]. Journal of Alloys and Compounds, 2015, 622 : 783–788. DOI: 10.1016/j.jallcom.2014.10.188 |

| [6] |

崔振宇, 杨绍斌, 于继甫, 等. 锂离子电池石墨负极材料的改性方法[J].

电池, 2003(6) : 384–387.

Cui Zhenyu, Yang Saobin, Yu Jifu, et al. The modification methods of lithium ion battery graphite anode materials[J]. J Cell, 2003(6) : 384–387. |

| [7] | Wang J, Wang C, Zhu Y, et al. Electrochemical stability of optimized Si/C composites anode for lithium-ion batteries[J]. Ionics, 2015, 21(2) : 579–585. DOI: 10.1007/s11581-014-1331-9 |

| [8] | Jaumann T, Herklotz M, Klose M, et al. Tailoring hollow silicon-carbon nanocomposites as high-performance anodes in secondary lithium-based batteries through economical chemistry[J]. Chemistry of Materials, 2015, 27(1) : 37–43. DOI: 10.1021/cm502520y |

| [9] | Wen Z, Yang J, Wang B, et al. High capacity silicon/carbon composite anode materials for lithium ion batteries[J]. Electrochemistry Communications, 2003, 5(2) : 165–168. DOI: 10.1016/S1388-2481(03)00009-2 |

| [10] |

王丽君. 压实密度及电解液种类对锂离子电池的影响[J].

广州化工, 2013(15) : 76–78.

Wang Lijun. The compaction density and kinds of electrolyte for lithium ion batteries[J]. Journal of Guangzhou Chemical Industry, 2013(15) : 76–78. |

| [11] |

杨洪, 何显峰, 李峰. 压实密度对高倍率锂离子电池性能的影响[J].

电源技术, 2009(11) : 959–962.

Yang Hong, He Xianfeng, Li Feng. Effect of compaction density on the properties of high rate of lithium ion battery[J]. Power Supply Technology, 2009(11) : 959–962. |

| [12] |

袁文静. 快充锂离子电池的应用开发[J].

科技创新与应用, 2014(35) : 11–11.

Yuan Wenjing. Application development of quick charge lithium ion battery[J]. Science and Technology Innovation and Application, 2014(35) : 11–11. |

| [13] | Striebel K A, Sierra A, Shim J, et al. The effect of compression on natural graphite anode performance and matrix conductivity[J]. Journal of Power Sources, 2004, 134(2) : 241–251. DOI: 10.1016/j.jpowsour.2004.03.052 |

| [14] | Rattanaweeranon S, Limsuwan P, Thongpool V, et al. Influence of bulk graphite density on electrical conductivity[J]. Procedia Engineering, 2012, 32 : 1100–1106. DOI: 10.1016/j.proeng.2012.02.061 |

| [15] | Chung D W, Shearing P R, Brandon N P, et al. Particle size polydispersity in Li-ion batteries[J]. Journal of the Electrochemical Society, 2014, 161(3) : A422–A430. DOI: 10.1149/2.097403jes |

| [16] | Liu D, Wang Y, Xie Y, et al. On the stress characteristics of graphite anode in commercial pouch lithium-ion battery[J]. Journal of Power Sources, 2013, 23(20) : 29–33. |

| [17] |

庄全超, 徐守冬, 邱祥云, 等. 锂离子电池的电化学阻抗谱分析[J].

化学进展, 2010(6) : 1044–1057.

Zhuang Quanchao, Xu Shoudong, Qiu Xiangyun, et al. Lithium ion battery of the electrochemical impedance spectroscopy analysis[J]. Chemical Progress, 2010(6) : 1044–1057. |

2017, Vol. 34

2017, Vol. 34